PbO2电极的制备及电催化氧化降解水中间甲酚

2020-06-28谭向东韩培威靳承煜卫皇瞾孙承林

谭向东,韩培威,靳承煜,卫皇瞾,孙承林

(1.中国科学院 大连化学物理研究所,辽宁 大连 116023;2.中国科学院大学,北京 100049;3.北京石油化工学院 化学工程学院,北京 102617)

间甲酚作为一种重要的精细化工中间体,广泛存在于焦化、印染废水中,具有较强的毒性和腐蚀性,不仅会对环境造成污染还会损害人体健康[1]。许多国家都设定了排放标准以限制其排放,例如我国《污水综合排放标准》(GB 8978—1996)明确指出其排放的最高浓度不得高于0.5 mg/L。如今,各种水处理方法,如光催化[2]、催化过氧化氢氧化[3]、电催化氧化[4]、催化臭氧氧化[5-6]等,被广泛用于该类难生化降解废水的处理。因为操作方便、无添加、降解效果好、环境友好等优点,电催化氧化成为一种极具应用潜力的水处理技术[7-8]。众所周知,电催化氧化技术的核心在于阳极。其中,PbO2电极因具有寿命长、氧化能力强、成本低、制备简单等优点[9-10],近年来受到研究者越来越多的关注。而电沉积制备的PbO2电极性能往往受电流密度、温度、电沉积时间等制备条件的影响,但此方面的研究还鲜有文章报道。

本工作以钛网为基体,其特有的三维网络结构减小了与PbO2活性层的内应力,增加了电沉积面积,且可有效增强电催化氧化过程中的传质作用。锡锑氧化层具有阻止二氧化钛生成、降低界面电阻、增强活性层与钛基体结合力的作用,因此选为电极底层。通过物性表征、电化学表征及电化学降解实验,采用逐个条件优化的方式制备出最优条件下的PbO2电极,与商品化的PbO2电极进行了比较,并对其稳定性进行了考察。

1 实验部分

1.1 电极的制备

1.1.1 基体预处理

1)打磨:为去除钛网(宝鸡市恒锐钛阳极钛制品有限公司,网孔3 mm×6 mm)表面的氧化层,将裁好的3 cm×4 cm×0.5 cm的钛网,依次用240、600和1 200目砂纸打磨,直至钛网表面呈现银白色金属光泽后,用去离子水洗净。

2)除油:将打磨后的钛网置于丙酮和1 mol/L NaOH混合溶液(体积比1∶1)中超声10 min,然后用去离子水冲洗。

3)酸刻蚀:为了增加钛基体的表面积及增强钛基体与金属氧化物膜层之间的结合力,将除油后的钛网置于85 ℃的15%(w)草酸溶液中刻蚀2 h,用大量去离子水清洗刻蚀之后的钛基体,再置于1%(w)草酸溶液中保存,待用。

1.1.2 二氧化锡底层的制备

采用热沉积法制备二氧化锡底层:将含有26.92 g SnCl4·5H2O、2 g SbCl3、100 mL异丙醇和2 mL浓盐酸的混合液均匀涂覆于预处理后的钛基体上,放入100 ℃烘箱中烘15 min,再置于500 ℃的马弗炉中焙烧15 min,重复上述步骤10次,第10次时在马弗炉中焙烧时间为1 h,以确保锡锑完全氧化。将此时得到的电极记为Ti/SnO2–Sb。

1.1.3 PbO2表面活性层的制备

采用电沉积法制备PbO2表面活性层。电沉积液为100 mL含0.5 mol/L Pb(NO3)2、0.02 mol/L NaF、0.1 mol/L HNO3的溶液。阳极和阴极分别为Ti/SnO2–Sb和具有相同面积的铜板,电沉积条件为:电流密度15~90 mA/cm2,温度25~85 ℃,时间10~120 min。

1.2 电极的表征

采用Carl Zeiss Jena公司SUPRA 55型场发射扫描电子显微镜对电极表面形貌进行表征。采用PANalytical公司X’Pert PRO型X射线粉末衍射仪进行XRD分析。采用称重法测定电极活性层质量。

采用上海辰华公司CHI 630D型电化学工作站在室温下测定所有电化学参数。该工作站以Ag/AgCl(饱和KCl)电极为参比电极,所制备的PbO2电极为工作电极,钌钛电极为对电极。析氧电位通过线性扫描获得,电解质为0.5 mol/L Na2SO4,扫描速率为10 mV/s。

1.3 电催化氧化实验及分析方法

100 mg/L间甲酚为降解底物,溶液体积为250 mL,反应容器为玻璃烧杯,以PbO2为阳极,相同面积大小的钛网为阴极,极板间距2.0 cm,电解质为0.1 mol/L Na2SO4,时间1 h,温度25 ℃,磁转子搅拌。

采用日本岛津公司TOC-VCPN型总有机碳(TOC)分析仪测定反应前后水样的TOC,计算其去除率。采用大连伊力特公司HPLC-P1201型液相色谱仪测定反应前后水样的间甲酚吸收峰值,计算间甲酚转化率,检测波长为272 nm,流动相为甲醇-水(体积比80∶20)。

按式(1)计算反应能耗(E,kW·h/g,以TOC计)。

式中:U为平均槽电压,V;I为电流,A;t为电催化氧化时间,h;V为溶液体积,L;TOC0和TOC分别为反应前后的总有机碳,mg/L。

2 结果与讨论

2.1 钛网基体及二氧化锡底层形貌

由图1a和图1b对比可知,处理前的钛网表面光滑,经过草酸刻蚀后表面变得粗糙且表面积显著增大,这有利于增加活性层与钛基体的咬合力,防止其脱落。如图1c所示,二氧化锡底层的泥裂结构是由于热沉积造成的,底层完全覆盖住了钛基体,阻止了新生态的氧钝化钛基体,同时也能降低界面电阻,增强PbO2活性层与钛基体的结合力[9,11]。

图1 预处理前(a)后(b)的钛网基体和二氧化锡底层(c)的SEM照片

2.2 制备条件对PbO2电极的影响

本小节实验条件为:1)电沉积温度65 ℃,电沉积时间30 min,电流密度分别为15,30,45,60,75,90 mA/cm2;2)电流密度75 mA/cm2,电沉积时间30 min,电沉积温度分别为25,45,65,85 ℃;3)电流密度75 mA/cm2,电沉积温度85 ℃,电沉积时间分别为10,30,60,90,120 min。

2.2.1 PbO2活性层质量

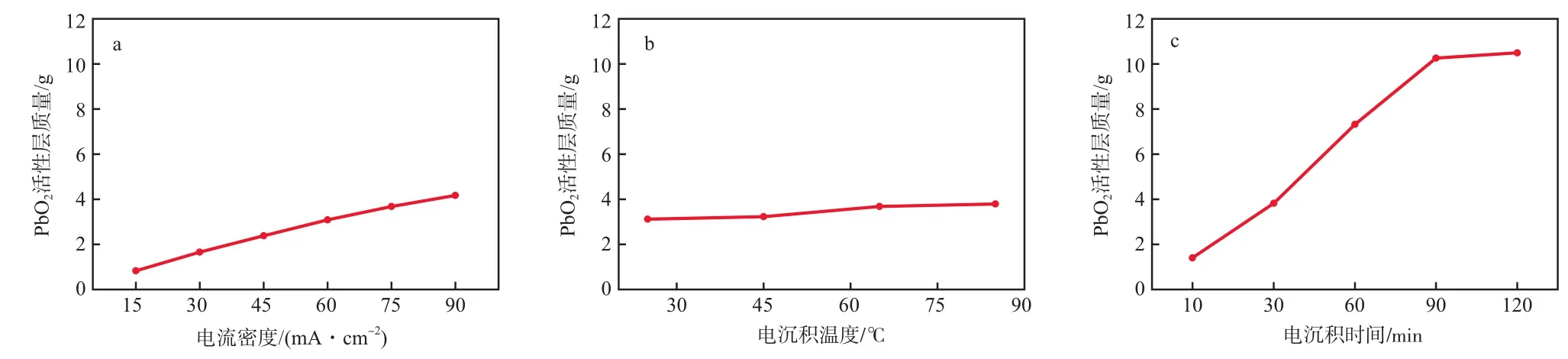

PbO2活性层质量往往受到制备条件影响。由图2可知,活性层质量会随着电流密度、电沉积温度、电沉积时间的增加而变大。其中,影响最显著的是电沉积时间,其次是电流密度,而电沉积温度的影响最小。

图2 电流密度(a)、电沉积温度(b)和电沉积时间(c)对PbO2活性层质量的影响

2.2.2 表面形貌

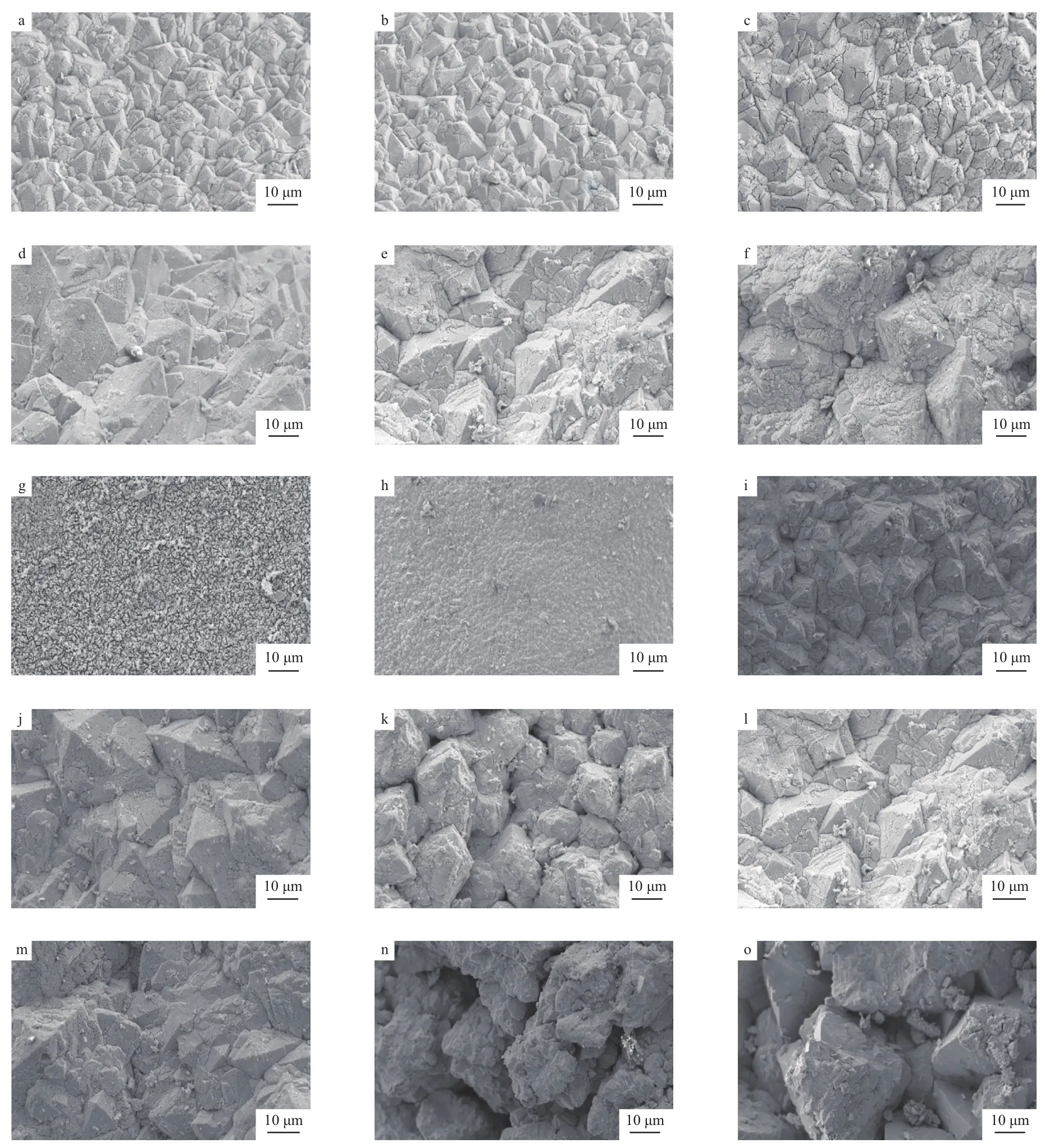

电极的制备条件不仅会影响电极表面晶粒的大小,而且会影响电极的表面形貌。电流密度越大,电沉积速度就越快。由图3a~f可以看出:电极表面晶粒会随着电流密度的增加而增大;当电流密度过大时,制备的电极表面颗粒间会出现缝隙,这是因为电流密度增大会增强阳极析氧反应,产生的大量氧气会使电极表面酥化;电流密度为75 mA/cm2时,制备的电极表面晶粒大小适中且呈现出较好的形貌。同样地,由图3g~j可以看出:电极表面晶粒会随着电沉积温度的升高而增大;当温度较低时,制备的电极表面呈现颗粒状;当电沉积温度为85 ℃时,可以制备出表面晶粒大小适中且呈现出较好形貌的PbO2电极。此外,由图3k~o可得,电极表面晶粒会随着电沉积时间的延长而增大,但当电沉积时间过长时,析氧反应的发生同样会使制备的电极出现裂缝现象,故较合适的电沉积时间为30 min。

综上,电极表面晶粒的尺寸会随着电流密度、电沉积温度、电沉积时间的增加而增大。当电流密度为75 mA/cm2、电沉积温度为85 ℃、电沉积时间为30 min时,制备的电极表面晶粒大小适中且呈现出较好的“金字塔”形貌。

2.2.3 晶体结构

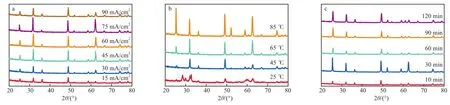

图4展示了不同条件下制备的PbO2电极的晶体结构,在2θ为25.4°、32.0°、36.2°、49.0°、52.1°、58.9°、60.7°、62.5°、74.4°、76.9°和78.5°出现的衍射峰分别代表β-PbO2的(110)、(101)、(200)、(211)、(220)、(310)、(301)、(202)、(321)、(400)和(222)晶面,这与标准JCPDS卡片(No.41-1492)完全吻合。由图4a可见:当电流密度为75 mA/cm2时,电极衍射峰强度最强;继续增加电流密度衍射峰强度减小,这是因为电流密度过大时,电沉积速度过快,从而导致电极结晶度变差。而由图4b可见:温度为25 ℃时,通过电沉积方法不能得到β-PbO2电极;当温度在45~85 ℃时,衍射峰强度会随着温度的升高而增加,尤其是85 ℃时(110),(211),(301)晶面衍射峰强度增加明显。同样地,由图4c可见:电沉积时间在10~30 min时,随着时间的延长,各个衍射峰都明显增强;时间为60 min时衍射峰强度显著降低;尽管在60~120 min时间范围又出现了衍射峰增强的现象,但只发生在(110),(101),(211)晶面,(200)、(220)、(310)、(301)、(202)、(321)、(400)和(222)晶面的衍射峰并未增强。因此,电沉积时间为30 min所制备的电极衍射峰是最强的,表明该电极具有最好的结晶度。

图3 不同电流密度(a~f)、电沉积温度(g~j)和电沉积时间(k~o)制备的PbO2电极的SEM照片

图4 不同电流密度(a)、电沉积温度(b)和电沉积时间(c)制备的PbO2电极的XRD谱图

因此,综上可得,电流密度为75 mA/cm2、电沉积温度为85 ℃、电沉积时间为30 min时,所制备的电极具有最优的结晶度。

2.2.4 析氧电位

对于电催化阳极材料,高的析氧电位更有利于电催化氧化降解有机物(式(2),R代表有机物),因为降解过程往往伴随着竞争反应,如氧气析出反应(式(3)~(4))[12-13]。由图5a~c可知,各条件下电极析氧反应拐点位置基本上没有变化,说明制备条件的改变对PbO2的析氧电位影响不显著。

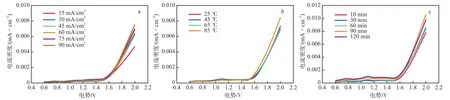

2.2.5 电催化氧化性能

综合间甲酚转化率及TOC去除率考察不同条件下制备电极的电催化氧化性能。由图6a可以看出,电流密度为75 mA/cm2时所制备的电极具有最高的间甲酚转化率。而由表1可知,不同电流密度制备的电极TOC去除率相差较小。由图6b可知,不同温度条件下制备的电极间甲酚转化率相差较小,原因是经过电流密度优化条件后的电极已经具有较优的电催化氧化降解能力。

图5 电流密度(a)、电沉积温度(b)和电沉积时间(c)对析氧电位的影响

图6 电流密度(a)、电沉积温度(b)和电沉积时间(c)对间甲酚转化率的影响

表1 不同条件制备的PbO2电极的TOC去除率及能耗

综合表1来看,较低温度条件下制备电极的矿化能力明显低于较高温度条件下制备的电极,且具有较高的能耗。由图6c及表1可得,电沉积时间为30 min时所制备的电极具有最优的间甲酚转化率、TOC去除率及最低的能耗。

综上,电流密度75 mA/cm2、电沉积温度85℃、电沉积时间30 min为PbO2电极最佳制备条件,所制备的电极具有最优的电催化氧化降解效果(间甲酚转化率85.65%、TOC去除率16.51%)和最低的能耗(0.97 kW·h/g)。这主要是因为电极具有最优的形貌及结晶度,一些晶面峰强度的增加可能增强了对间甲酚的电催化氧化降解效果。

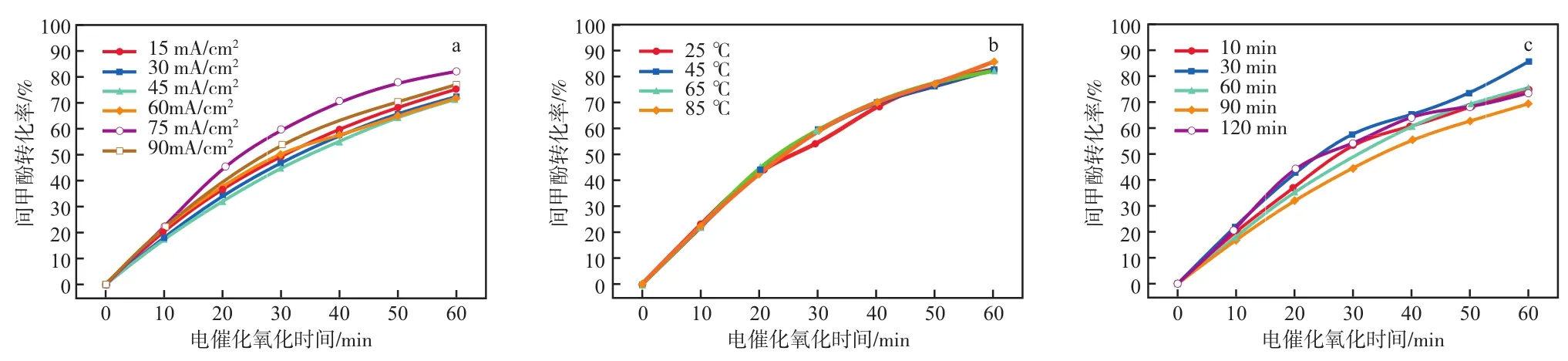

2.3 与商品化PbO2电极的比较

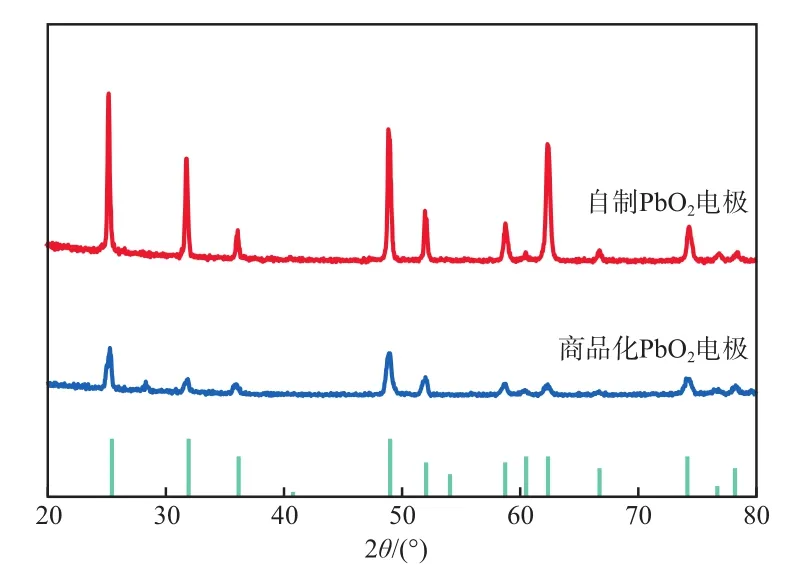

由图7可见,与商品化PbO2电极相比,自制PbO2电极(最佳条件下制备)晶粒尺寸较小且具有更好的形貌,这意味着自制电极具有更大的活性表面积。由图8可见,自制PbO2电极具有更强的衍射峰,表明自制电极具有更好的结晶度。

图7 商品化(a)与自制(b)PbO2电极的SEM照片

图8 商品化与自制PbO2电极的XRD谱图

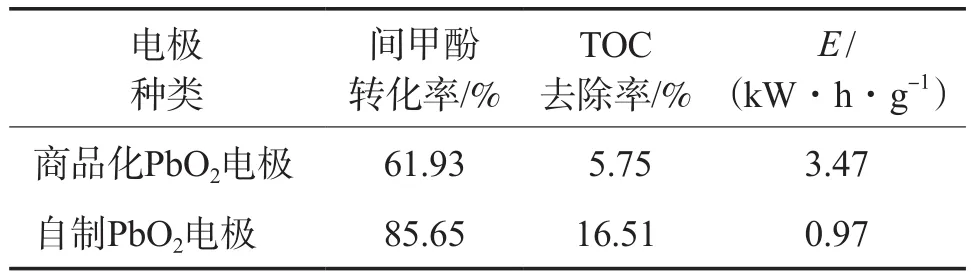

由表2可知,自制PbO2电极具有更高的间甲酚转化率,且TOC去除率是商品化电极的2.9倍,而能耗仅为商品化电极的1/3.6。

综上,自制PbO2电极的电催化氧化性能远优于商品化PbO2电极。

表2 自制PbO2电极与商品化PbO2电极的电催化氧化性能比较

2.4 PbO2电极的稳定性评价

由图9可见,在电流密度40 mA/cm2、降解时间1 h的5次重复降解实验中,间甲酚转化率及TOC去除率均保持稳定,说明最佳条件下制备的PbO2电极具有较好的稳定性。

图9 PbO2电极的稳定性评价结果

3 结论

a)PbO2电极活性层质量随着电流密度、电沉积温度、电沉积时间的增加而增大,影响大小顺序为:电沉积时间>电流密度>电沉积温度,并且电极晶粒尺寸也随着电流密度、电沉积温度、电沉积时间的增加而增大。

b)电化学测试表明制备条件对PbO2电极的析氧电位影响较小。

c)PbO2电极的最佳制备条件为电流密度75 mA/cm2、电沉积温度85 ℃、电沉积时间30 min。该条件下制备的电极表面晶粒大小适中且具有较好的“金字塔”形貌及结晶度,并且具有最好的电催化氧化降解效果(间甲酚转化率85.65%、TOC去除率16.51%)和最低的能耗(0.97 kW·h/g)。

d)与商品化PbO2电极相比,自制PbO2电极晶粒尺寸较小且具有更好的形貌和结晶度、更高的间甲酚转化率,其TOC去除率是商品化电极的2.9倍,而能耗仅为其1/3.6。

e)在重复降解实验中,最佳条件下制备的PbO2电极表现出较好的稳定性。