砂土中钻井船插桩对邻近群桩影响的模型试验

2020-06-28杨喜涛王建华范怡飞

杨喜涛 ,王建华 ,范怡飞

(1. 天津大学 水利工程仿真与安全国家重点实验室,天津 300072;2. 天津大学 岩土工程研究所,天津 300072)

钻井船是海洋石油开发工程中常用的海洋工程装备,当钻井船在固定式导管架平台附近作业时,需要将大直径桩靴贯入土层中。若桩靴贯入位置与邻近导管架平台桩基础之间的净间距(即钻井船桩靴边缘与邻近平台桩边缘之间最小间距)小于1倍桩靴直径,就需要定量评价钻井船插桩对邻近平台桩基础的影响[1]。对于桩靴贯入土层时对邻近平台桩的影响问题,吴永韧等[2]进行了1g条件下的钻井船插桩对邻近平台单桩影响的模型试验,分析了不同参数对受影响桩响应的影响。Xie等[3-4]通过100g条件下的离心模型试验,测量了插桩阶段、工作阶段和拔桩阶段的邻近单桩桩身弯矩、轴力、桩头位移、土体位移和插桩阻力等,考虑了桩间距、桩长、桩头固定条件等的影响,揭示了周围土体变形的机理。田兆丰等[5]在黏土中进行了1g条件下钻井船插、拔桩对邻近单桩影响的模型试验,研究了桩与桩靴净间距对邻近桩响应的影响。Tho等[6]利用有限元软件改变土体的横向边界尺寸、桩头固定程度、桩靴与桩之间的距离、土体的刚度指数、桩的抗弯刚度、桩的直径等参数设置,研究了不同参数设置对计算结果的影响。但现实中海洋平台每个桩腿在很多情况下由多个桩支撑,即群桩结构,对群桩结构的研究更为复杂。在对邻近单桩研究的基础上开展对邻近群桩的研究是一个亟待解决的问题。

针对群桩问题,郑刚[7]提出利用群桩水平承载力和各单桩水平承载力之和的比值来反映群桩的相互作用,即群桩效率法。Focht等[8]以弹性理论法为基础,通过引入相对刚度系数R反映桩土相互作用的非线性对分析结果的影响,确定出反映群桩相互作用影响的p-y数据。Brown等[9-10]提出对单桩p-y曲线中p数据乘以一个衰减系数(p乘子)以反映群桩相互作用。

由于桩靴贯入引起的荷载主要沿桩身分布,难以用以上方法进行分析。在已有研究基础上,本文进行了1g条件下钻井船桩靴贯入砂土层时对邻近群桩影响的模型试验,模拟钻井船插桩对邻近群桩的影响。通过对1×2群桩中靠近桩靴桩和相同净间距位置处单桩桩身弯矩的测量,定量分析邻近群桩受桩靴贯入挤土的影响。

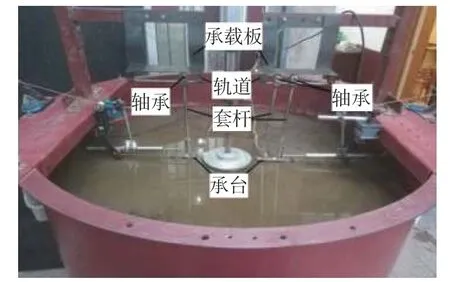

图 1 桩头条件实物Fig. 1 Pile head condition

1 模型试验

1.1 试验概况

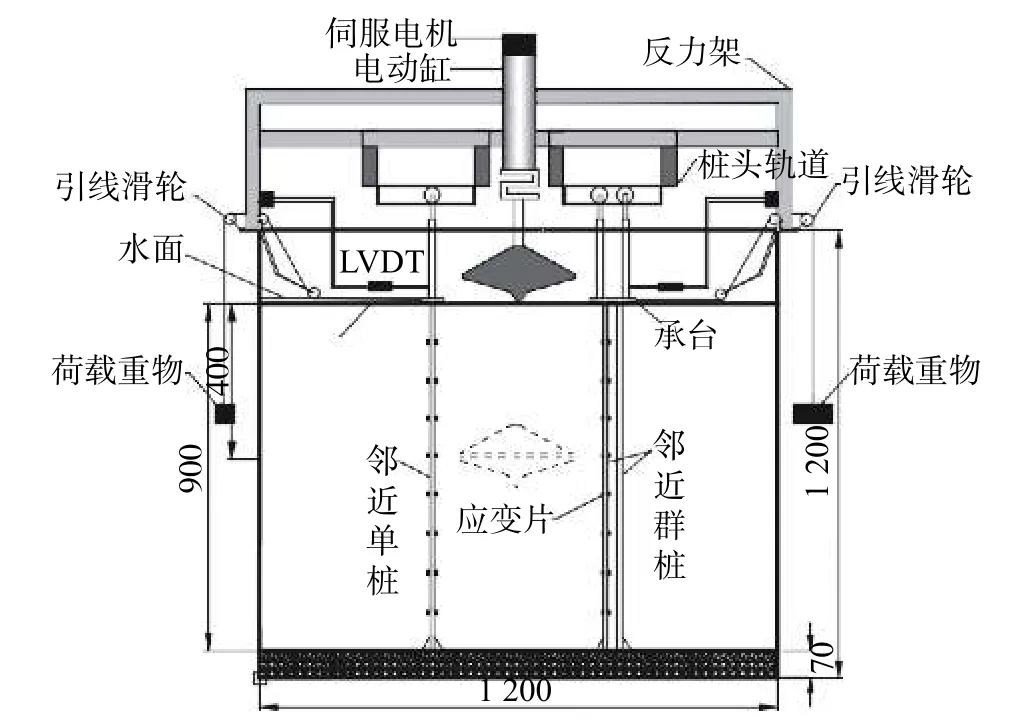

模型试验在直径1.2 m、高1.2 m、壁厚5 mm的圆形钢质模型试验箱内进行。徐光明等[11]指出模型箱壁距离模型桩的最小间距在3倍桩径以上时,边界效应已不明显。考虑到实际海洋平台桩基础多为柔性桩[12-14],邻近桩模型选择长L=0.91 m,截面为圆形的铝合金管,其外径12 mm,壁厚1 mm。群桩接桩方式采用钢质承台焊接。试验中,在反力架上对称于电动缸引出两个钢质承载板作为轨道支撑,在桩头承台上布设可以上下伸长的钢质套杆,套杆一端固定在模型桩承台上,另一端通过轴承嵌固在轨道上。通过轨道对轴承的约束限制桩头的转动,并保证桩头的平动。具体见图1。

沿模型桩桩长,分别在模型群桩中靠近桩靴位置桩和模型单桩以桩底为基准沿桩两侧中心线布置8对测量桩身弯矩的应变片,并用防水胶密封,具体布置见图2,图中蓝色部分为防水胶层。测量位置为:泥面以下z=0.1,0.2,0.3,0.4,0.5,0.6,0.7和0.8 m深度(见图3)。试验选用YE2540A式应变仪采集桩身应变。参考直径18 m的实际桩靴,为减小边界效应的影响,使试验结果更加准确,确定模型试验尺寸相似比N=100[15],即模型桩靴直径D=0.18 m,其材料也为铝合金(见图4)。

图 2 桩模型示意(单位:mm)Fig. 2 Model test pile (unit: mm)

图 3 试验剖面(单位:mm)Fig. 3 Profile of model test (unit: mm)

图 4 桩靴模型尺寸(单位:mm)Fig. 4 Model test spudcan (unit: mm)

试验用土为饱和细砂,其颗粒级配见图5。按干重度14.42 kN/m3,采用分层击实法制备模型试验土层,共分9层,每层0.1 m,土层总厚度0.9 m。具体步骤如下:(1)在模型试验箱底部铺设厚0.07 m的碎石滤水层,其上再铺设一层土工布;(2)将风干后的细砂均匀铺设于箱内,按每层控制厚度击实土层;(3)全部土层铺设完成后,采用水头饱和法在土层底部饱和土层,直至水面高出泥面0.01 m。实践表明,大约经过3 d时间,土层可以完全饱和。

对饱和后的土层进行CPT试验,共取4个测点,结果见图6。从图6中可以看出锥尖阻力qc基本稳定于180 kPa附近,依据CPT试验数据并结合三轴固结排水试验确定饱和后土层的强度参数,得出其内摩擦角是31°。

图 5 颗粒级配曲线Fig. 5 Particle grading curve

图 6 CPT试验结果Fig. 6 CPT test results

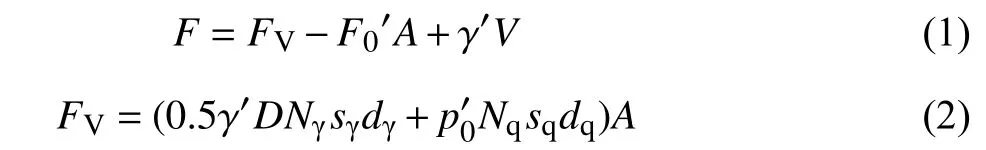

图7给出了3组试验中插桩阻力随桩靴贯入深度(dp)的变化,图中的标记是试验结果,实线是按照SNAME规范[1]建议的插桩阻力计算关系确定的插桩阻力随桩靴贯入深度的变化。最大桩靴贯入阻力计算式为:

图 7 插桩阻力随桩靴贯入深度的变化Fig. 7 Penetration resistance with depth

图7表明,3组试验插桩阻力随桩靴贯入深度的变化规律基本一致,且与理论计算结果基本吻合,这说明3组试验土层力学性质基本一致,3组试验结果具有可比性。

1.2 试验内容

共进行单桩和1×2群桩在净间距d为0.25D(D为桩靴最大直径),0.50D,1.00D的3种工况的模型试验,桩头条件都为固定,单桩的水平荷载为100 N,群桩的水平荷载为200 N。

图 8 试验平面布置及荷载方向(单位:mm)Fig. 8 Model test layout and load direction (unit: mm)

3组试验水平荷载均施加于泥面以上0.01 m处承台上,方向为远离桩靴的方向,具体见图8。根据API规范[16],水平荷载的确定取安全系数F=2。水平荷载大小根据桩身材料屈服强度,首先确定单桩桩身达到屈服强度时桩身所能承受的最大弯矩,根据式( 其中:为极限弯矩,为屈服强度,铝合金材料取170 MPa,为截面惯性矩,为桩身边缘到中性轴的最大距离)计算得桩身最大弯矩为14.93 N·m,然后用非线性地基梁模型得到与二分之一该弯矩对应的自由桩头桩所受的水平荷载为100 N,群桩桩头水平荷载取单桩的2倍为200 N。

按以下步骤进行模型试验:(1)按照预定的模型桩与桩靴相对位置,把模型桩安置在模型试验箱内;(2)制备模型试验土层;(3)将加载系统安装到模型试验箱上,并确认测量设备连线;(4)在桩头施加预定大小的水平荷载,同时监测桩身弯矩,直至桩身弯矩趋于稳定;(5)通过伺服控制系统使桩靴在位移控制模式下,从底面最大直径面与泥面齐平的位置开始,以0.36 m/h的速度贯入土体,同时监测桩靴贯入过程中桩靴贯入阻力、桩靴位置及桩身弯矩的变化,桩靴最大贯入深度为0.4 m(即2.22D)。

2 试验结果和分析

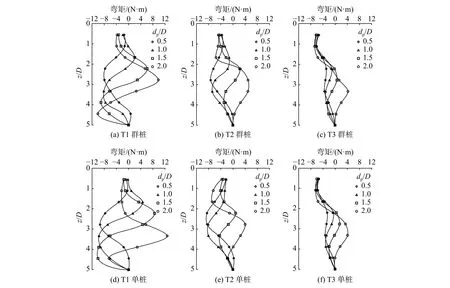

在以下的分析中,正弯矩为邻近桩靠近桩靴一侧受压、远离桩靴一侧受拉对应的桩身弯矩,反之为负弯矩。由于桩身截面均匀,故沿桩身每个位置处桩身极限弯矩相同,因此,最大弯矩取为沿桩身的最大弯矩,不考虑最大桩身弯矩出现位置的不同。利用群桩桩身最大弯矩Mq相对于单桩桩身最大弯矩Md的增长率表示群桩效应的强弱,即

图9为3组模型试验插桩前的桩身弯矩。可见,3组试验插桩前单桩和群桩沿桩身均为负弯矩,表示近桩靴一侧受拉,远桩靴一侧受压。此时,试验T1群桩最大弯矩相对于单桩最大弯矩增大15.7%,试验T2群桩最大弯矩相对于单桩最大弯矩增大16.0%,试验T3群桩最大弯矩相对于单桩最大弯矩增大15.8%。

图 9 插桩前邻近桩桩身弯矩Fig. 9 Bending moments of piles before penetrating

对于插桩过程,分别按桩靴贯入0.5D,1.0D,1.5D和2.0D深度确定桩身弯矩,结果见图10。可以看出,3组试验随着桩靴逐渐贯入排土,受压土体挤向邻近桩,插桩初期,群桩和单桩桩身弯矩均为负值,表示邻近桩靠近桩靴一侧受拉,随着插桩深度的逐渐增加,逐渐出现正弯矩。试验T1随着插桩深度的增加,群桩最大负弯矩发生位置逐渐下移,弯矩值逐渐增大,最大正弯矩发生位置逐渐下移,数值逐渐增大;单桩最大负弯矩位置同样下移,弯矩值先逐渐增大,插桩后期减小,最大正弯矩发生位置同样下移,数值逐渐增大。试验T2随着插桩深度的增加,插桩前期群桩最大负弯矩发生位置逐渐下移,数值逐渐减小,插桩后期群桩最大负弯矩发生位置出现上升,弯矩值增大,最大正弯矩位置一直下移,弯矩值一直增大;同样插桩前期单桩最大负弯矩发生位置逐渐下移,数值逐渐减小,插桩后期单桩最大负弯矩发生位置出现上升,弯矩值增大,最大正弯矩位置一直下移,弯矩值一直增大。试验T3随着插桩深度的增加,群桩最大负弯矩发生位置不变,与插桩前相同,弯矩值逐渐增大,最大正弯矩位置一直下移,弯矩值一直增大;同样单桩最大负弯矩发生位置不变,与插桩前相同,弯矩值增大,最大正弯矩位置一直下移,弯矩值一直增大。这是由于随着插桩深度增加受影响土体深度逐渐增加[3,5],但随着净间距的增加,插桩引起邻近桩桩身弯矩的变化发生延迟。

图 10 桩靴贯入土层时的桩身弯矩Fig. 10 Pile bending moments when spudcan penetrates into soil layer

3组试验中,随插桩深度的增加,单桩最大负弯矩和最大正弯矩增值均大于群桩,这是由于桩靴贯入排土过程中,桩靴边缘相同距离范围内产生的挤土力相同,作用于群桩桩身的挤土力由2根桩承担,而作用于单桩桩身的挤土力仅由1根桩承担。

对比3组试验,随着净间距的增加,插桩至相同深度处群桩和单桩桩身最大负弯矩值均减小,出现位置逐渐上移,且相对于插桩前最大桩身负弯矩的增值减小;随着净间距的增加,桩身最大正弯矩出现时间延迟,且数值减小。这说明随着净间距的增加,插桩对邻近桩的影响减弱。这是由于桩靴贯入造成桩靴周围土体向远离桩靴的方向运动[17],净间距越大,挤土力作用到桩身的时间越长。

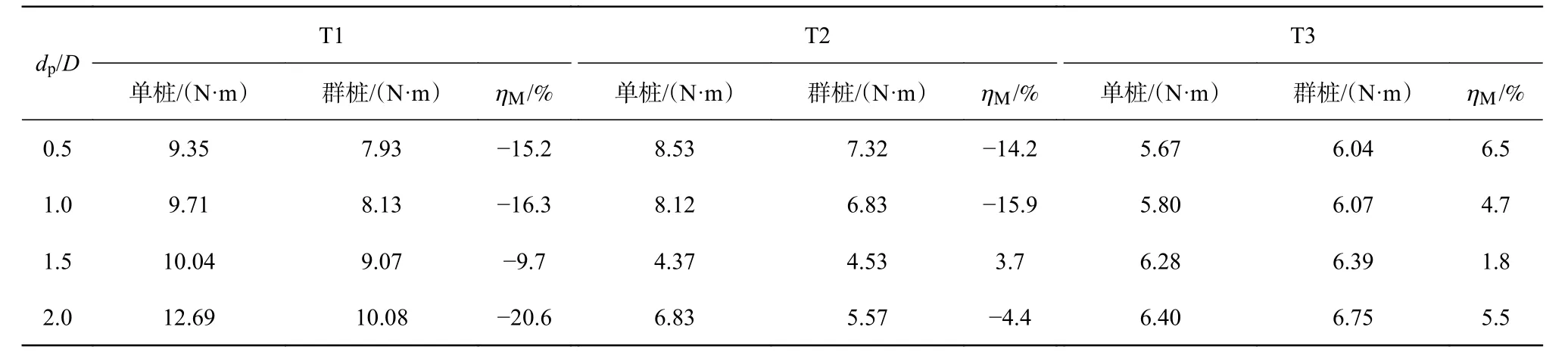

表1给出了3组试验桩靴贯入0.5D,1.0D,1.5D和2.0D深度时群桩和单桩桩身最大弯矩。由表1可知,与插桩前相比,插桩过程中,3组试验群桩最大桩身弯矩相对于单桩最大桩身弯矩的增值均减小,插桩过程中均小于插桩前,这说明插桩使邻近群桩效应减弱;随着净间距的增加,群桩最大桩身弯矩越来越接近于单桩最大桩身弯矩,插桩对邻近群桩效应的影响越来越小;净间距为1.0D时,插桩过程中的桩身最大弯矩相对于插桩前桩身最大弯矩变化很小,在10%以内,群桩最大桩身弯矩相对于单桩最大桩身弯矩的增大率在7%以内,此时可以不用考虑插桩对邻近群桩的影响。

表 1 桩身最大弯矩Tab. 1 Maximum bending moment of the pile

3 结 语

砂土中钻井船插桩对邻近群桩影响的模型试验结果表明:随插桩深度的增加,群桩最大桩身负弯矩和最大桩身正弯矩增值均小于单桩。随着桩靴边缘与邻近平台桩边缘之间净间距的增加,插桩至相同深度处群桩和单桩最大桩身负弯矩均减小,最大桩身正弯矩出现时间延迟,且数值减小。与插桩前桩头荷载作用下邻近群桩响应情况相比,插桩使邻近群桩效应减弱;且随着净间距的增加,插桩对邻近群桩效应的减弱作用越来越小,净间距为1倍桩靴最大直径时,可不考虑插桩对邻近群桩的影响。

1g条件下的模型试验可以为后续离心试验的开展提供一些可行的方法及初步的数据,以求在离心试验中获得更多有价值的试验结果,为相关的数值计算提供数据基础。