供热抽汽调节阀故障原因分析与处理方案

2020-06-27孙聆菱

摘 要:由于某电厂供热抽汽调节阀故障频发,调节阀指令与反馈偏差大,阀门开度频繁摆动,造成供热蒸汽流量及压力波动,降低供热品质,严重时还会造成供热中断,影响机组供热效率。基于此,针对供热抽汽调节阀故障现象,分析了故障产生的原因,提出了处理方案,优化了供热抽汽调节阀的调节方式,增强了该电厂供热系统运行的安全稳定性与经济性。

关键词:供热抽汽调节阀;伺服阀;比例阀;抗燃油

0 引言

某电厂于2012年底完成了300 MW机组增容改造与供热改造工作,机组投入供热运行以来,#3机组频繁发生供热抽气调节阀控制机构故障,故障表现为调节阀指令与反馈偏差大、阀门开度频繁摆动、调节阀无法正常起到精准调节供热蒸汽量的作用,不仅严重影响了机组供热安全,因频繁维修给企业造成经济损失,还直接影响了居民采暖。本文主要针对该电厂#3机组供热调节阀反馈与指令不一致,阀门频繁摆动的问题进行了分析,指出了故障原因并提出了处理方案,有效保证了机组供热系统的稳定运行。

1 供热调节阀简介

该供热系统所用蒸汽为中压缸至低压缸联通管抽汽。本文介绍的供热抽汽调节阀安装于供热蒸汽母管上,能够自动调整供热抽汽流量,保证所需的供热抽汽压力。

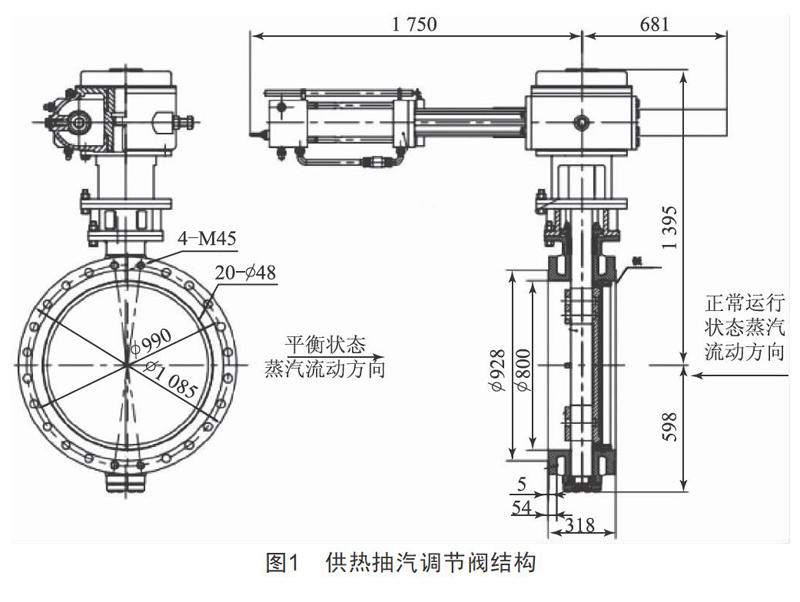

该供热抽汽调节阀为江南阀门有限公司制造的800YTKD743H-25C液动调节阀,阀门结构如图1所示,主要由阀门、快关执行装置、液压控制装置与反馈装置组成,正常运行时由主机EH油系统提供控制压力油,油压增大时油动机活塞杆克服弹簧力做功,以实现阀门的开启,伺服阀调节油动机的进油压力,以实现阀门的开度调节,当需要额定抽气量时电磁锁定阀动作,使油压稳定在固定值。运行时快关控制阀带电开启,给插装阀提供关断油压,切断回油保持油压;失电时快关控制阀开启,插装阀形成通路,使控制系统迅速卸掉油压,在弹簧力作用下实现阀门的关闭。液压控制机构原理如图2所示。

2 供热抽汽调节阀故障现象

在解决#3机组供热抽汽调节阀频繁摆动问题时,检修人员用伺服阀试验块对调节阀总行程进行校正,发现调节阀机械部分可以从全开位顺利关至全关位,无卡涩现象,说明阀门机械部分并无故障。在#3机组供热抽汽调节阀频繁出现阀门摆动,指令与反馈偏差大的问题期间,该厂曾对#3机组供热抽汽调节阀更换了3次伺服阀,发现每次更换完毕后阀门恢复正常,但一段时间后又出现摆动和偏差大的现象。

指令与反馈偏差大一般为油动机频繁摆动所致,现场观察油动机与主控界面显示一致,说明反馈装置并无问题。现场查看油动机活塞杆频繁摆动,导致调节阀指令与反馈装置频繁动作,由此可以判断油动机摆动是造成调节阀故障频发的直接要因。

3 故障原因排查

根据供热抽汽调节阀的调节机制与故障现象,对供热抽汽调节阀的故障原因进行综合分析,该厂对可能影响油动机摆动的因素进行了逐一排查。

3.1 热工信号异常

电液伺服阀在阀门上的作用就是将接收到的电信号转换为液压信号,所以有可能是因电信号异常导致的控制装置异常。若热工信号电压过低,无法满足控制调节伺服阀调节所需电压,则会导致伺服阀无法根据指令进行正确动作。而经热工人员现场测量信号电压后发现,信号电压在正常范围内,故排除此因素。

3.2 油动机活塞杆漏油

油动机活塞杆是实现油压控制机械部分动作的重要部件,活塞杆与套之间的间隙通过密封橡胶圈来密封,防止油缸内抗燃油泄漏。若油动机活塞密封圈损坏,则会导致执行机构油压不稳定,无法正常按照指令动作。而班组人员经现场检查管路温度与油动机活塞杆发现,管路温度为42 ℃未,超过运行油温标准(<50 ℃),且油动机活塞杆周围无油迹,故排除油动机活塞杆漏油因素。

3.3 伺服阀故障

伺服阀用于调节油动机的进油油压。

通过伺服阀工作原理可知,可能会引起伺服阀故障的原因为伺服阀不合格和油质不合格两种情况[1]。该厂将更换下的伺服阀送至厂家检查校验,经伺服阀厂家空载试验后,结论为合格并出具试验报告,故排除是伺服阀产品不合格的可能。

该厂将取得的EH油箱油样与供热调节阀控制系统油样送检,EH油箱内油样化验合格,而控制系统油质报告显示颗粒度(SAE)4级,超过MOOG3级标准,不合格。而电液伺服阀加工精度高,阀芯与阀套间隙只有2 μm左右,喷嘴与挡板之间的距离为0.03 mm左右,当抗燃油油质不合格,杂质颗粒多时,伺服阀极易发生卡涩。故判断供热调节阀故障的主要原因为油质不合格引起的伺服阀卡涩。

4 处理方法及结果

4.1 处理方法

供热系统的调节门系统中所用的磷酸酯抗燃油是一种人工合成的有机脂类液体[2],其闪点和燃点均比涡轮机油高。抗燃油有较强的极性,与空气接触容易吸收空气中的水分;在不同条件的热照射下酯会容易分解,因此其氧化安定性、水解安定性较差,极易劣化。抗燃油一旦发生劣化会使油中杂质颗粒度增加,易造成抗燃油系统中部件的腐蚀和卡涩,威胁机组的安全运行。因此,为消除油质不合格导致的抽汽调节阀故障,需从净化油质、降低控制机构对油质精度要求和防止油品中杂质沉积这几个方面考虑,并采取以下3点措施:

4.1.1 增设进油滤网

通过在控制块前增设进油滤网,用物理方法拦截抗燃油中无法通过滤网的杂质颗粒,有效保证控制机构抗燃油的洁净度。

4.1.2 将伺服阀调节更换为比例阀调节

从工作原理上看,电液比例换向阀和电液伺服阀都是将电信号转换成阀芯位移信号[3],再转换成压力信号来控制液压系统工作,二者都能实现对控制油压的调节作用。而电液伺服阀响应快、调节精度高,电液比例阀相对响应较慢、精度较低;但由于电液伺服阀加工精密使其相较比例阀来说对油质的要求更高,极易因油质原因发生卡涩,且价格较高,所带来的后续维修费用也较高。因此,在比例阀调节精度能满足其需求的情况下,可以代替伺服阀进行控制调节,以提高供热系统运行的安全稳定性和经济性[4]。

4.1.3 增设回油节流孔

从供热调节阀的控制方式分析,在正常运行时为提供油压,油路不循环,导致抗燃油中的杂质颗粒极易堆积。因此,该厂在进油与回油管路上直接加装节流孔,使其能在保持油压的同时油路进行循环,防止杂质颗粒的堆积。

4.2 处理结果

该厂自#3机组供热系统投运至故障处理前共更换过3次伺服阀,阀门故障出现时位置反馈频繁摆动,幅度在1%左右,供热调节阀位置反馈曲线如图3所示。该厂通过上述改造方案处理后,供热调节阀在2017年供热季未发生过故障。

5 结语

现如今,随着技术的不断完善以及阀门控制机构灵活性与精密性的不断提高,抗燃油的油质问题成为了抗燃油调节系统故障的常见原因。因此,为保证抗燃油系统的稳定运行,对于油品的维护应成为企业关注的重点。在机组日常运行中,应定期进行油质化验,对于油的颗粒度、酸值、水分、电阻率等指标进行有效监控,并定期更换或清洁滤网。

[参考文献]

[1] 韩卫华.汽轮机EH系统常见故障分析和对策[J].江苏电机工程,2007,26(3):74-75.

[2] 张贤明,袁建.磷酸酯抗燃油劣化机理及脱水净化技术研究[J].环境科学与技术,2012,35(1):129-133.

[3] 冯伟,凌英,张文,等.发电机组电液伺服阀失效分析[J].润滑与密封,2014,39(3):120-124.

[4] 苏东海,任大林,杨京兰.电液比例阀与电液伺服阀性能比较及前景展望[J].液压气动与密封,2008,28(4):1-4.

收稿日期:2020-01-14

作者簡介:孙聆菱(1993—),女,河北邢台人,助理工程师,研究方向:电力设备用油质量检测。