聚丙烯新产品高熔指数开发

2020-06-27叶馨元

叶馨元

摘要:本文阐述了聚丙烯高熔融指数在SPG工艺中改造前和改造后的工艺流程及其操作参数,并且将此项技术实施前后的聚丙烯产品进行了比较。通过此项技术在SPG工艺上的成功应用,提高了装置产品质量优化,增加聚丙烯装置吨油利润。

关键词:聚丙烯装置;熔融指数;氢气

1.前言

中国石油辽河石化分公司聚丙烯装置(简称PP装置)是由中国石化集团上海工程有限公司设计的国内首套具有自主知识产权的国产连续法丙烯聚合装置。此项工艺填补了国内聚丙烯工艺技术发展的一项空白。

SPG工艺是以高效载体催化剂为主催化剂、烷基铝(三乙基铝)为助催化剂丙烯液相本体与卧式釜气相本体相结合的聚合生产工艺。丙烯和催化剂进入预聚釜,然后进入立式反应釜进行淤浆聚合,再进入气相釜聚合,生产出来的聚丙烯粉料经气固分离,气相丙烯经低压油洗、高压丙烯回收利用,粉料经由干燥、汽蒸进入自动包装系统。经过20多年的发展,SPG工艺主要吸收了液相法易于生产均聚物,气相法易于生产共聚物的特点,生产的产品粒度分布均匀,综合能耗较低、催化剂利用效率高。

转产前装置一直长期生产PPH-XD-045产品,熔融指数在(2.0-6.0)g/10min.

2.聚丙烯转产前运行情况

转产前装置一直长期生产PPH-XD-045产品,偶尔生产部分PPH-XD-012和PPH-XD-075产品,2003年装置曾经转产过PPH-XD-140产品,当时基础数据积累较少,大部分操作参数已不能参考,为保证转产成功,转产前,多次组织召开方案讨论会,确定转产方案,同时对装置存在的问题提出初步解决方案。期间共生产产品478吨,由于氢气质量流量计问题,转产期间,产品质量在PPH-XD-225范围略有偏离。

转产前情况:装置生产PPH-XD045,加入A催化剂型号CS-1型,厂家营口向阳有限责任公司,加入量60秒/次;B催化剂三乙基铝,厂家营口向阳有限责任公司,加入量1200ml/h;C催化剂二甲苯二甲氧基硅烷,厂家江苏永健化工有限公司,加入量650ml/h;氢气(FIC213B)纯度99.5%,来源于公司2#制氢装置,加入量45~50l/min;D201液相温度66~68℃,气相温度67.5~69.5℃,气相压力3.15~3.25MPa;D203温度80~90℃,压力2.4~2.6MPa;总进料量:5.3吨/时(含循环丙烯);聚丙烯产量75~80吨/天.

本装置有两台氢气流量计FIC213A和FIC213B(量程均为100克/升),调整前,装置一直生产PPH-XD-045产品,使用FIC213B,流量约为45~50升/分,接到转产通知后,装置对FIC213A进行了调试,发现该设备运行故障,流量设定值在47~55时能自动跟踪,超过55时,只能调整至55,低于47时流量大幅度波动,调整无果。经过调研知生产PPH-HD-225时,氢气用量约为生产PPH-XD-045时的2~2.5倍,主观认为将FIC213A固定一个流量,通过FIC213B调整能实现转产。

3.聚丙烯转产期间操作参数与氢气配比情况

装置加工量降至70吨/天,A催化剂由60秒/次降至100秒/次,丙烯总量降至4.7吨/时,将FIC213A流量固定在55升/分,投用FIC213B流量100升/分,投用4小时后系统压力上涨过快,由3.22MPa上涨至3.4MPa,将FIC213B流量调整至70升/分,后期根据D201(第一反应釜)的氢气浓度逐步降低FIC213B流量,调整10小时后D305(干燥器出口,等同于馏出口产品)产品熔融指数达到21.6,当日部分操作参数如下:

催化剂加料周剂:100秒/次

总进料量:4.8吨/时(含循环丙烯)

D201液相温度66~68℃,气相温度67.5~69.5℃,气相压力3.25~3.35MPa。

D203温度80~90℃,压力2.4~2.6MPa

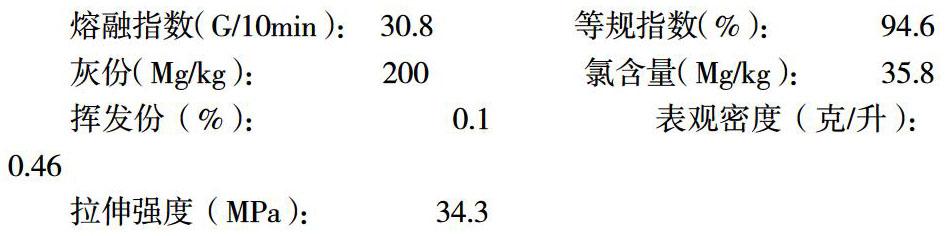

对6天内生产高熔指产品入库后进行采样分析数据(平均值)如下:

4.结论

通过以上数据看出,本公司聚丙烯装置完全能够满足生产高熔融指数产品的需要,加氢量增加时,反应速率可控,加工量無须大幅度调整,大部分产品满足Z30S产品质量要求。但也存在以下问题:

1.此次生产中由于氢气流量计的问题,生产PPH-HD-225产品不稳定,同时,在氢气流量稳定在某一固定值时,从馏出口质量数据看,熔融指数波动范围在20至40之间,熔指波动偏大,在氢气流量计恢复正常后,能否实现精确可调仍需要进一步摸索,若需要生产质量波动范围较小的高熔指产品时,可能还需要增加其它辅助手段,如氢气在线分析仪等。

2.FIC213A不能全量程自动调节,可调性差,FIC213B可调性好,但是量程偏低。

3.无氢气在线分析仪,通过人工采样后进行分析,存在偏差,有时的分析数据偏差较大,不能即时指导生产调整。

4.生产高熔指产品时,加氢量增加,反应速率增加,反应出现波动时,温度、压力上升速度明显比生产低熔指产品时快,增加了调整难度。

5.由于装置循环氢流程取消,丙烯回收系统不凝气含量增加,造成排放量增加,正常生产时丙烯单耗增加。在目前产品价格情况下,无法体现新产品效益。

5.建议

1.对FIC213A进行更换,同时备用一台量程为200升/时的氢气流量计备用。

2.在今后的装置检修时,恢复氢气在线分析流程,实现快速调节。

3.推进丙烯回收项目,前期的丙烯回收项目搁置,需要推进,减少装置损失。

4.了解市场需求,进一步开发其它牌号的高熔指产品。

参考文献:

[1]金栋,燕丰.聚丙烯现状及市场前景[J].化工技术经济,2006.24(2):21-28.