中性催化氧化技术联合BAF深度处理切削液废水工程案例分析

2020-06-27文淦斌严松李永腾

文淦斌 严松 李永腾

摘要:广东某大型五金加工厂从事铝合金外壳加工,在CNC加工过程中产生高浓度切削液废水50 m3/d,其COD和石油类浓度高,可生化性差,经常规的破乳—混凝沉淀-厌氧-好氧组合工艺处理后,可生化性难以改善,出水难以达标,且严重影响了中水回用的稳定运行。本文针对切削液废水及常规处理出水的性质特点,采用中性催化氧化技术+BAF组合工艺深度处理后,出水稳定达标,中水回用率达60%。

关键词:切削液废水;中性条件;催化氧化;BAF

中图分类号:X76 文献标识码:A 文章编号:2095-672X(2020)03-0-02

DOI:10.16647/j.cnki.cn15-1369/X.2020.03.072

Engineering analysis for advanced treatment of cutting fluid wastewater by the neutral catalytic catalyzed oxidation with BAF

Wen Ganbin,Yan Song,Li Yongteng

(Guangzhou Jiajing Water Treatment Technolog Engineering Co.,Ltd.,Guangzhou Guangdong 510730,China)

Abstract:A large hardware processing plant in Guangdong was engaged in the processing of aluminum alloy shells. During the CNC processing,50 m3/d of high-concentration cutting fluid wastewater with high COD and petroleum concentrations and poor biodegradability were generated. Though the conventional demulsification–coagulation sedimentation–anaerobic–aerobic combined process was applied in treating this kind of wastewater,the biodegradability of wastewater was difficult to improve, the effluent quality could hardly reached the standards, and the stable operation of reclaimed water reused was seriously affected.According to the characteristics of cutting fluid wastewater and conventionally treated effluent, the neutral catalyzed oxidation technology–BAF combined process was used for advanced wastewater treatment.As a result, the effluent quality reached the discharge standards stably, and the reuse rate of reclaimed water reached 60%.

Key words:Cutting fluid wastewater;Neutral conditions;Catalytic oxidation;BAF

金属切削加工(CNC)是電子产品外壳生产的必要工序,在其加工过程中需要采用具备良好冷却、润滑、防锈、除油、防腐性能的切削液来冷却和润滑刀具和加工件,从而达到延长刀具使用寿命,提高加工质量的目的[1]。旧切削液更换及其后续清洗工序会产生一定量的切削液废水,主要含有基础油、表面活性剂、防锈剂、合成润滑剂、抗氧化剂、消泡剂等物质,一般呈现高度乳化状态,CODCr高达104~105 mg/L,成分复杂,是一种高浓度难降解的有机废水[2]。

广东省某大型五金加工厂主要从事铝合金手机外壳加工,生产工序包括CNC、超声波清洗、研磨、阳极氧化等,产生综合废水500 m3/d,切削油50 m3/d,根据政府环保要求,其外排废水需达到《电镀水污染物排放标准》(DB 44/1597-2015)表2排放标准,且中水回用率需达60%以上,该企业为实现废水达标排放及有效回用,将切削油废水单独收集进行达标处理,不与综合废水混合进行处理及回用,从而避免了高浓度废水因COD、石油类、盐分等物质浓度过高对中水系统的正常运行产生影响。该企业切削油废水CODCr高达50000mg/L,采用破乳—混凝沉淀-厌氧-好氧—混凝沉淀组合工艺处理后,出水CODCr仍有300~500mg/L,石油类20mg/L,生化性极差,无法达标排放。项目针对其常规处理出水特点,研发并采用了中性催化氧化技术+ BAF组合工艺深度处理后,出水COD小于50mg/L,各项指标稳定达到排放标准要求,有效解决了全厂废水达标及回用难题。

1 废水水质水量及处理要求

1.1 废水水质水量

切削废水来自废旧切削油更换及后清洗工序产生废水,废水产生量为50 m3/d,按每天运行10h计算,设计处理水量5m3/h,经常规组合工艺处理后,其水质情况如表1所示。

1.2 废水处理要求

出水达到《电镀水污染物排放标准》(DB 44/1597-2015)表2排放标准,其水质情况如表2所示:

2 工艺比选

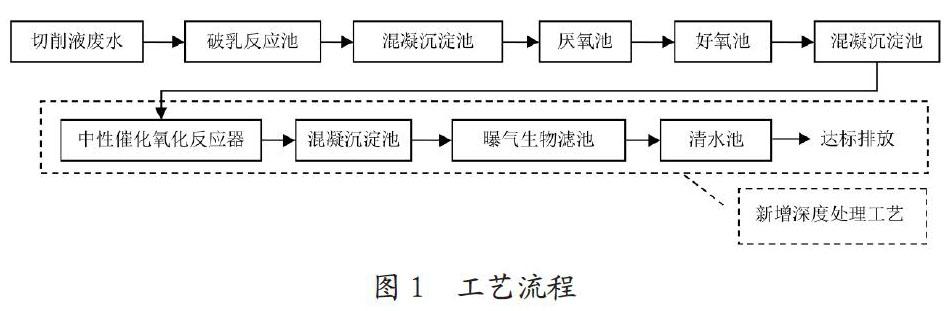

目前国内外应用于切削油废水深度处理的工艺方法主要有膜分离、高级氧化、UV、BAF、MBR等,鑒于金属切削液废水废水生化性差、污染物种类复杂的特点,综合现有处理工艺技术的处理效果和可行性,高级氧化联合深度生物处理是较优的选择,但是常用且高效的Fenton法需大幅度调整pH,具有运行成本高、污泥产生量大的缺点,而中性催化氧化技术有效克服了传统Fenton法的诸多缺点,该技术利用的催化剂采用高比表面积、高活性、多空隙的改性海泡石负载纳米态的Fe、Mn、Cu及其氧化物,可在很短的时间内并且在中性pH的条件下催化H2O2分解产生高浓度羟基自由基,实现对废水中难降解污染物的高效降解,并形成“固-液”非均相反应形式,有效的保存了催化剂活性成分,提高催化剂的重复利用率,有效拓宽了高级氧化反应的pH适用范围,该技术已证实对切削油废水具有很好的处理效果,可大幅去除废水CODCr的同时有效提高废水可生化性[3]。BAF是一种运行费用低、效果稳定、操作管理简单的强化生物工艺,对低污染浓度、难降解废水具有很好的处理效果[4],因此项目采用中性催化氧化技术联合BAF深度处理经常规处理后的切削液废水,可经济有效的实现废水高标准达标排放,具体设计工艺流程见图1。

3 工艺设计

3.1 中性催化氧化反应器

中性催化氧化反应器采用不锈钢制作而成,尺寸为φ2.0m×H4.8m,水力停留时间2.5h,在反应器底部放置中性催化剂5m3,催化剂有效接触时间1h。常规处理出水自流从反应器底部进入,再投加H2O2与催化剂接触发生与反应产生具有强氧化性的·OH分解废水中的难降解有机物,去除废水COD的同时提高可生化性,反应过程采用空气搅拌,无需调节pH。根据运行实际效果表明在pH7~8、H2O2投加量250mg/L、的条件下CODCr、石油类去除率分别为达75%、90%,出水CODCr100mg/L、石油类2.0 mg/L。

该单元配置穿孔曝气系统1套/双氧水投加装置1套。

3.2 混凝沉淀池

中性催化氧化反应池器出水自留进入混凝沉淀池进行固液分离,混凝沉淀池尺寸为L4.7m×W2.0m×H4.5m,分为反应区和沉淀区,采用不锈钢制作而成。反应池分三格,第一格投加NaOH调节pH到8,第二格投加PAC混凝剂,第三格投加PAM絮凝剂,陈表面负荷为0.625m3/m2.h,NaOH加药量由在线pH计控制,控制在7.5~8.5mV范围。

该单元配置机械搅拌器2套/NaOH投加装置1套/PAC投加装置1套/ PAM投加装置1套。

3.3 曝气生物滤池(BAF)

混凝沉淀池出水进入BAF池进行深度生物处理进一步去除废水CODCr、BOD5、石油类,确保出水稳定达标。BAF池采用不锈钢制作而成,设计为上升流体式,分2套,单套尺寸为φ2.0m×H4.5m,安装陶粒20m3,有效停留时间为4h,曝气采用微孔曝气进行充氧,气水比为20:1。考虑微生物的适应性,项目BAF池采用常规系统好氧池混合液的活性污泥进行接种,培菌过程采用固定化生物催化剂、葡萄糖、熟面粉、尿素、磷肥进行,陪菌20天后,取部分陶粒表面发现一层2mm厚黄褐色的生物膜,且BAF出水COD降至50mg/L以下,表示调试成功。根据60天运行效果表明BAF对混凝出水的CODCr、石油类去除率平均55%、25%,出水CODCr45mg/L、石油类1.5mg/L。

该单元配置清水池1套(尺寸φ1m×H4.0m)/罗茨风机2台Q=2.5m3/min,H=5m,N=4kw /生物制剂投加装置1套/ /反冲水泵2台Q=25m3/h,H=18m,N=3kw。

4 运行情况

4.1 运行效果

项目于2016年7月建设完成,经两个月调试及调试运行后,工艺运行稳定,出水稳定到《电镀水污染物排放标准》(DB 44/1597-2015)表2排放标准要求,各工艺单元运行效果见表3。因切削油废水达标处理难题的解决,成功实现了企业废水的达标处理及回用,中水系统稳定运行且完全满足生产水质要求,并在同年年底通过了当地环保部门组织的验收,取得了很好的经济与环境效益。

4.2 运行费用

项目工程改造投资45万元,吨水投资9000元,随着规模的扩大,吨水投资费用会大幅降低。

系统吨水直接运行费用为22元/吨,其中电费为1.6元、药剂费为12元、人工费2元、危废污泥外运处置费6.5元,运行成本比较合理,不会造成企业负担。

5 结论

(1)工程实践表明,采用中性催化氧化技术联合BAF深度处理切削液废水,最终出水COD可降至 45mg/L,石油类降至1.5mg/L,稳定达到严格排放标准要求。

(2)本项目工程的建设和运行实践表明,对于金属表面处理企业废水处理及回用,将切削油废水单独分流并进行达标处理,可避免高浓度废水对综合废水处理及回用系统的正常运行产生影响,其思路正确,且投资运行费用相对合理。

(3)本文对高浓度切削液废水分流深度处理工艺技术的工程实践,为金属加工企业废水分质处理或类似高浓度工业废水提供很好的借鉴,具有良好推广意义和市场价值。

参考文献

[1]高坤,程娟娟.机械加工行业废切削液处理方法研究进展[J].中国机械,2014(19):81-83.

[2]周乃磊,王中琪,徐旭东.采用Fenton/UV处理金属切削液废水的试验研究[J].环境科技,2009,22(6):6-7.

[3]严松,黄瑞敏,杨晶,等.负载CuO/MnO海泡石中性条件催化H2O2处理铝材切削液废水[J].环境工程,2016,34(06):75-79.

[4]黄瑞瑞,林德贤,谢春生,等.混凝脱色-悬浮曝气生物滤池处理印染废水[J].工业用水与废水,2006,37(1):81-83.

收稿日期:2020-01-14

作者简介:文淦斌(1985-),男,硕士,主要从事工业废水处理及回用工艺技术研究及工程实施。