基于ASIC的充油压力敏感芯体设计

2020-06-24金忠何峰刘又清曾程

金忠 何峰 刘又清 曾程

摘 要:通过微组装工艺将陶瓷电路板、压力敏感芯片和数字信号调理ASIC芯片集成在一个腔体内,进行真空充油密封,外形尺寸兼容传统OEM压力敏感芯体。数字信号调理ASIC芯片同时采集压力敏感芯片的弱小信号和压力敏感芯片的温度信号,进行放大、调整和压力敏感芯片温度漂移补偿,输出0~5 V范围的标准电压信号和I2C信号。温度采集点和压力敏感芯片处于同样的油温环境,提供了补偿所需的准确现场温度信号。测试表明,补偿后的温漂小于0.007 %FS/℃,10 MPa的压力对AISC芯片的正常工作无影响。

关键词:ASIC;充油;压力;偏移补偿;封装;信号

中图分类号:TP333.3文献标识码:A文章编号:2095-1302(2020)06-000-03

0 引 言

应用于高可靠气液压力测量的压力变送器通常由充油压力敏感芯体和调理电路构成。小型化、数字化、高精度是其发展方向,高可靠气液压力测量目前的解决方式主要有两种,即单芯体解决方案与单芯片解决方案。这两种方式都能够有效减小模块体积,提高精度。

单芯体解决方案多采用在原有充油芯体后端加上小型化电路板的方式,这种方式具有体积小的优点,但由于电路中用于温漂补偿的测温单元和压力测量单元不处于同一环境,导致出现温漂补偿错位,影响测量精度等问题。

单芯片解决方案中压力测量单元和数字信号调理单元集成在同一片IC上,即MEMS+COMS解决方案。由于受到出货量的限制,这种芯片价格相对较高,IC厂家只愿意做常用的几个量程,而不愿意对低中高压段进行全方位覆盖。

单一功能的压力敏感芯片应用于传感器、模拟变送器、数字变送器,由于其出货量大,因此价格便宜。单一功能的数字信号调理芯片既可以处理类似压力传感器的电阻信号,也可以处理其他非压力类的传感器信号。结合实际应用和发展方向,压力敏感芯片和数字调理芯片灵活配置进行充油封装是当下实用的首选。

1 总体设计

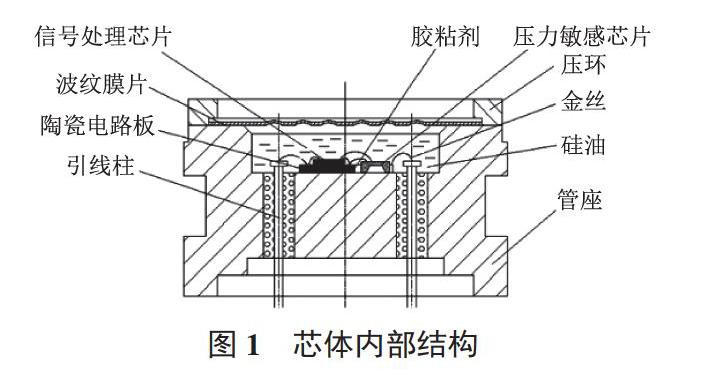

优选压力敏感芯片和传感器信号数字调理芯片,通过电路设计实现电阻信号到电压信号的转换与补偿。通过微组装工艺实现体积的小型化,通过真空充油工艺实现隔离防护。如图1所示,带0~5 V模拟量输出和I2C数字量输出的充油压力敏感芯体包括烧结管座、压力敏感芯片、陶瓷电路板、信号调理芯片、胶粘剂、金丝、硅油、压环、波纹膜片和引线柱。压力敏感芯片、数字信号调理芯片和电路板均浸在硅油中,当压力作用在波纹膜片上时,波纹膜片将受到的压力传递给硅油,硅油将压力均匀传递给压力敏感芯片,压力敏感芯片在激励源的作用下将压力转换为电压信号,数字调理芯片对该电压信号进行补偿[1],最终输出高精度的压力电信号,以满足后续处理系统的需要。

2 电路设计

压力敏感芯片经光刻、掺杂、刻蚀、镀膜、热处理等MEMS工艺加工而成,主要包含4个掺杂电阻,由4个电阻构成惠斯登电桥[2]。该压力敏感芯片采用压阻式感压原理,具有灵敏度大,稳定性好等优点,缺点是温度漂移大[3]。如果不进行温漂补偿,测量误差将达到25%FS,无法直接使用。传感器数字信号调理芯片采用CMOS工艺加工而成,内部包含了放大器、信号调理、测温二极管、校准控制器、存储器,D/A,I2C接口等,如图2所示。压力敏感芯体电路原理如图3所示。压力芯片在VBR提供的恒压激励下输出毫伏级差模电压信号,该信号传输给数字信号调理芯片的VINP和VINN引脚进行后级处理,如零点偏移量调节、信号放大、非线性补偿、热零点偏移补偿、热灵敏度偏移补偿等,最终输出I2C数字压力信号或0~5 V电压信号。

3 陶瓷电路板的设计

普通环氧印制电路板长期放置在硅油中材料性能不稳定,热膨胀系数大,影响产品的性能和可靠性,因此选用陶瓷电路板解决线路互联问题。陶瓷电路板具有耐腐蚀、强度高、热膨胀系数小等优点。

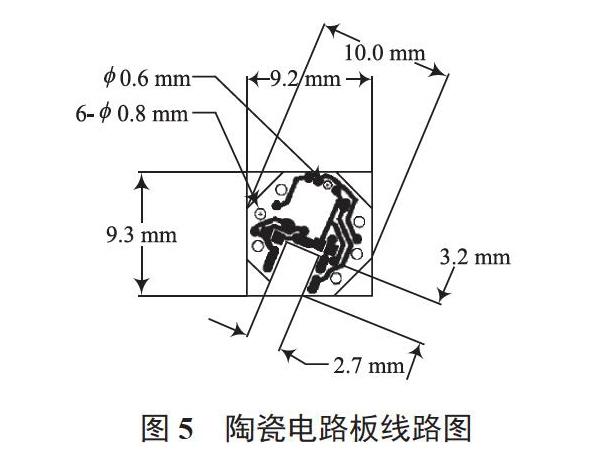

设计陶瓷电路板时需考虑后期的微组装工艺,如陶瓷电路板的厚度,还需满足手动、半自动、全自动金丝球焊接一焊和二焊的高度落差要求[4]。为便于金丝引球焊接,引线焊盘大于30 μm×30 μm;导线宽度视陶瓷电路板的制作工艺而定,一般选择10 mil,导线间距10 mil。为保证金丝焊点工艺可行,焊点牢固,焊盘的镀金厚度选择5 μm。电路板阻焊材料选择玻璃釉料覆盖,以达到耐高温耐腐蚀的目的。根据不同的芯片焊盘布局,尽量减少金丝引线数目,合理设计电路板的形状。电路布局如图4所示,电路板为8边形开口形状,压力敏感芯片放置在缺口位置。数字调理芯片放置在陶瓷电路板上。陶瓷电路板线路如图5所示。

4 尺寸链设计

微组装工艺对尺寸链的设计要求较高,需要考虑生产工艺的可实现性,主要包括剖面各部件高度差的确定和平面周边尺寸。

(1)陶瓷电路板外廓为8边形结构,板厚0.6 mm,贴在金属底座上。陶瓷电路板pad的直徑为0.45 mm,镀金厚度为5 μm。

(2)金丝引线长度应控制在3 mm以内,设计时优选

0.5 mm,根据该尺寸约束确定电路板尺寸、电路板pad位置及各芯片粘贴位置。为防止波纹膜片受压变形从而与金丝短接,金丝弧高控制在1 mm以内。

(3)压力芯片尺寸为2 mm×2 mm×2 mm,位于图4中下方,贴在金属底座上。

(4)调理芯片贴在陶瓷板上,位于图4左上方,尺寸为3.17 mm×2.748 mm×0.39 mm(L×W×H),引线盘大小为68 μm×68 μm。

(5)柯伐合金引脚与陶瓷电路板落差为0.03 mm(引脚端面比陶瓷电路板引线面低0.03 mm);陶瓷引线面比压力芯片引线面低约1.4 mm;陶瓷引线面比信号处理芯片引线面低0.49 mm;信号处理芯片面比压力芯片面低1.1 mm。

5 封装工艺

(1)在金属管座底部涂胶,将陶瓷电路板和压力敏感芯片粘贴在金属管座上,干胶固化;

(2)在陶瓷电路板上涂胶固定信号处理芯片,如图6(a)所示;

(3)待胶固化后,对所有焊点按图4进行金丝引线,实现电气线路的连通,焊接波纹膜片;

(4)在波纹膜片和管座形成的腔体内进行真空注油[5],封堵注油孔实现数字压力敏感芯体的封装。

图6(b)是封装完成的数字压力敏感芯体,与通用的OEM充油芯体在外形尺寸完全一致,其不同之处在于一个输出的是毫伏级信号,一个输出的是0~5 V范围内典型的变送器信号和I2C信号。

封装完成的产品使用专用的软件和通信模块进行不同温度下不同压力点的采集,根据信号处理芯片的补偿机制,计算出補偿系数,最后将补偿系数写入芯片内部的存储区。产品独立运行时,感受压力和温度信号,载入存储区的补偿系数计算出补偿后的压力测量值。相比于压力敏感芯片补偿前的信号,精度可以提高100倍以上。

6 性能测试

按所述方案制作了2 MPa和10 MPa两种压力量程的数字压力敏感芯体。充油后,测试绝缘与特征阻值,发现均未出现异常。在-55~150 ℃工作温度范围内对产品进行补偿后测试,测试结果见表1和表2所列。

从测试结果看,数字压力芯体两种量程的产品供电输出、通信、力学性能均正常,可调整至0~5 V输出。外形尺寸和传统OEM压力敏感芯体相同。在输出模拟信号的同时能通过I2C总线输出压力信号。测试发现,集成有ASIC芯片的充油压力敏感芯体的温度漂移更小,约为同类分体方案的1/10。

随后对10 MPa量程的产品进行温度老练、温度冲击、温度循环、振动、冲击等环境试验,试验前后均对零点进行测试,测试数据见表3所列。

从测试数据看,研制的压力敏感芯体能够满足苛刻的使用环境,其性能超过预期。从投产的产品量程分析,数字压力芯体的量程可以涵盖10 MPa。

7 结 语

陶瓷电路板采用的基底材料、导带材料、绝缘涂敷工艺以及金焊盘的镀金厚度与感压芯体的封装工艺相兼容。通过材料的合理选取、尺寸链的设计以及反复的实验,解决了陶瓷电路板的设计加工问题。考虑到陶瓷电路板浸在硅油中会受到压力作用,因此采用耐溶剂的胶粘剂固定,以延长产品的寿命,提高其可靠性。

试验证明,长方体信号处理裸芯片为实心六面体,在油中六面10 MPa压力的等压作用下不影响电性能。信号处理裸芯片与压力敏感芯片处于同一温度环境,可准确采集温度,大大提高补偿精度。

参考文献

[1]蒋小燕,徐大诚,杨成,等.硅压阻式压力传感器非线性误差校正方法[J].传感器与微系统,2006,25(1):76-78.

[2]李旺旺,梁庭,张迪雅,等.SOI 压阻式压力传感器敏感结构的优化设计[J].仪表技术与传感器,2016(6):15-18.

[3]聂绍忠.硅压阻式压力传感器的高精度补偿算法及其实现[J].自动化仪表,2018,39(6):49-53.

[4]田知玲,夏志伟,闰启亮.金丝球焊制作焊接凸点的工艺参数分析[J].电子工业专业设备,2012(12):33-39.

[5]张颖英,邓勇生,刘涛,等.硅压阻压力传感器优化设计[J].物联网技术,2019,9(8):24-25.

[6]李蜀霞.基于ASIC实现雷达信号处理芯片的后端设计[D].成都:电子科技大学,2008.

[7]周奇勋.基于ASIC的无线数据传输系统设计[D].西安:西安科技大学,2004.

[8]王小华,罗晓曙,殷严刚,等.基于ASIC设计的手工综合研究

[J].现代电子技术,2009,32(20):4-6.

[9]卞玉民,鲁磊,杨拥军.一种基于微熔技术的MEMS大量程压力传感器[J].微纳电子技术,2018(6):422-427.

[10]朱磊,陆亨立.基于ASIC设计的图像采集系统的实现[J].微计算机信息,2005(2):160-161.