大气感应耦合等离子体炬管的设计与仿真实验

2020-06-24余德平张仕杨万勇建

余德平,吴 杰,,涂 军,张仕杨,辛 强,万勇建

( 1.四川大学 机械工程学院, 成都 610065; 2.中国科学院 光电技术研究所, 成都 610209)

大气感应耦合等离子体(inductively coupled plasma, ICP),是通过激发CF4、NF3、SF6等反应气体,产生含有活性物质的等离子体,与熔石英、ULE等工件之间发生化学反应,生成SiF4和CO2等挥发性产物的一种干法刻蚀技术[1-8]. 对比传统的研磨抛光技术,等离子体射流刻蚀是一种依赖于化学反应的柔性加工方式,不仅显著提高抛光精度[4],而且不会为工件表面引入损伤和裂纹[8],为天文观测设备中大口径光镜[9]加工周期过长和强激光约束核聚变装置[10]中无损伤透镜制造工艺复杂提供了新的解决方案. 大气感应耦合等离子体刻蚀加工作为一种高效、柔性的加工技术,射流形态的变化会直接影响工件表面的加工精度. 因此,研发ICP炬管,使其产生的等离子体射流稳定可控,对于提高熔石英等光学工件的加工精度至关重要.

目前产生ICP的炬管主要包括两类:一类是商品化的整体式炬管,另一类是适应性较高的分体式炬管. 由于分体式炬管具有替换性与适应性强的特点,受到了国内外科研工作者青睐,并围绕等离子体射流的产生及控制展开了大量研究. O′Brien等[2]设计出分体式炬管,对加工过程中等离子体射流的温度特性进行了研究,发现射流温度的上升会提高加工速率. Jourdain等[3-4, 11]基于O'Brien等[2]的研究成果,研发出新一代的分体式炬管,并在等离子体产生装置中引入拉瓦喷嘴[11],以此来控制等离子体射流的温度及形状;基于不同工作参数分析工件表面的加工质量,但未直接对炬管所形成的等离子体射流的状态进行分析,而保持稳定状态的等离子体射流才是确保加工质量的关键. Alavi等[12]研发了一种用于光谱分析的新式炬管,改变了气路结构,能够有效减小耗气量,但其主要关注原子激发的光谱效应,也未对所生成等离子体射流状态的稳定性进行研究. 金江[5]通过对比工件表面的加工轮廓来分析炬管的工作稳定性,结果准确性较高,但需要反复对工件进行加工和检测,增加实验成本. 王骏[6]设计出分体式炬管,并在金江[5]研发的大气感应等离子体加工装置上集成传感及控制系统,完成加工装置的优化,但由于炬管的各层介质管依靠不同零件实现定位,其位置同轴度无法进一步提高,射流形态的稳定性的提高受到限制. 因此,设计一种替换性与实用性强的分体式炬管,确保其射流形态能够在工作中具有较高的稳定性,是大气感应等离子体刻蚀加工光学元件高效率、高精度、无损伤的基础.

针对上述问题,作者设计一种依靠单一零件对各层介质管进行定位的分体式炬管,在弹性密封圈的辅助下,其位置同轴度与替换性得到提高;在COMSOL Multiphysics平台下对等离子体的传热与流动特性进行分析,给出炬管在使用后出现热损伤与刻蚀损伤的原因;并结合CCD相机实时监控形成的等离子体射流,分析该分体式炬管在不同工作参数下产生的等离子体射流的形态;对于设计具备高稳定性、长使用寿命的炬管具有指导意义.

1 等离子体发生器的设计

1.1 发生装置的布局

ICP的产生[13]需要高速运动的电子,依靠其对中性气体的不断轰击,最终形成稳定放电. 其产生过程复杂,因此需要多系统协同工作. 图1所示的发生装置主要包括气体供给系统、射频电源系统、冷却系统和等离子体激发系统4个部分. 此外,为分析形成射流的状态,布置了由CCD相机和工控机组成的等离子体射流监控系统. 气体供给系统由供气瓶、控制阀和流量控制器共同构成,提供产生等离子射流所需的刻蚀气、辅助气体、等离子工作气及炬管冷却气. 刻蚀气为氟基气体,如CF4、SF6和 NF3,基于对环境保护和实验成本的综合考虑,选用CF4作为刻蚀气. 此外,选用O2作为辅助气体[14],用于后续对刻蚀机理的研究. 等离子体工作气与炬管冷却气均采用氩气. 4路气体的流量控制采用成都莱峰科技公司的LF420-S质量流量控制器,量程分别为50、 50、 4 000 mL·min-1和30 L·min-1.

射频电源系统主要包括射频电源和阻抗匹配器两部分,为等离子体的产生和维持提供能量支撑. 由于电流频率更高时,等离子体所需的最低维持功率可更低,因此配置常州瑞思杰尔公司生产的它激式40.68 MHz的射频电源 RSGK2000 和自动匹配器 PSGK-IIIA,电源功率在0~2 000 W范围内可调.

图1 大气感应等离子体发生装置Fig.1 Atmospheric inductively coupled plasma generator

冷却系统的作用是带走射频电源系统工作时产生的热量,为长时间工作提供保障,配置了美森制冷公司的MGFW-06 G,额定功率为2.1 kW.

等离子体激发系统由分体式炬管和感应线圈组成,是加工装置中的重要组成部分. 分体式炬管作为产生和维持等离子体射流的核心部件,其结构与等离子体的形成性及稳定性关系密切,因此需要合理设计炬管的结构.

1.2 分体式炬管的结构设计

图2给出了分体式炬管的结构示意图,主要由外层管、中层管、内管、夹套、炬管安装套、连接套及尾套组成. 大流量的氩气充当炬管冷却气,在外层管与中层管之间的环形间隙内流动,带走等离子体核心传递而来的大部分热量,避免外层管过热而熔化. 小流量的氩气充当等离子体工作气,在中层管与内管之间流动,用于维持等离子体射流. 内管中通入刻蚀气和辅助气,用于激发加工过程中所需的活性粒子,如活性氟原子.

图2 分体式炬管的结构(右侧为剖视图)

Fig.2 Structure of demountable torch (the right side is a sectional view)

等离子体炬管中,冷却气与工作气以旋转的方式进入装置内部,一方面使得炬管轴线区域气压降低,利于刻蚀气进入内管中,另一方面促使感应电流回路的形成,产生稳定的等离子体射流. 炬管安装套是最核心的部件,具备夹持各层介质管和实现旋向进气的功能. 各层介质管通过炬管安装套上设置的台阶进行定位,再通过夹套、各个密封槽中的弹性密封圈实现夹紧,提高各层介质管的同轴度,同时简化了各层介质管的安装过程. 炬管安装套的内部设有旋气槽与斜孔,将工作气和冷却气变为旋流.

完成炬管主体结构的设计后,需要确定内管、中层管及外层管的尺寸. 内管通入的刻蚀气会直接影响等离子体射流的形态. 当内管内径足够小时,内管气体主要集中在炬管轴线附近,以相对较快的速度进入等离子体的中心通道,对等离子体射流的扰动较小,可以得到较为稳定的射流; 反之,当内管内径较大时,刻蚀气会从等离子体的表面划过,使得等离子体射流发生变形,无法再用于光学表面的加工. 考虑内管的替换便利性,将其内径取为2 mm,壁厚取为1 mm. 中层管的外径和外层管的内径之比Φ定义为炬管的结构参数[15], 即

Φ=中层管外径/外层管内径.

当Φ的取值较小时,点火的难度会加大,冷却气的流速也相应变小,对外层管的冷却效果减弱;Φ取值为0.93时为最佳[15],此时等离子体的点火难度降低且稳定性相对较高;若Φ的值达到0.98,即环形间隙的面积SP极小时,易使等离子体过渡至不稳定的状态. 弗里曼等[16]也在研究结果指出,中、外层管的尺寸以及线圈的安装半径均会影响射频能量的耦合效率,为提高炬管的能量利用率,应使等离子体半径与线圈的安装半径的比值ξ趋于1. 然而,由于炬管壁与线圈保护套等结构的限制,ξ值并不可能为1. 此外,结构参数Φ也与冷却气的使用量有关,合理的结构不仅有利于减少气体的使用,降低设备的运行成本,同时也有利于维持等离子体射流的稳定. 关于冷却气流量与内、外层管尺寸的关系,可通过式(1)进行表征:

Q3 (1) 式中:Q3为冷却气流量,SP为外层管与中层管间环形间隙的面积,Vc为冷却气的流速,T为等离子体的温度. 由式(1)可知,减小环形间隙Sp,可以有效减少冷却气的流量. 综合炬管的耗气量、运行稳定性、初始点燃性、能量的耦合效率后,取外层管内径为18 mm,中层管外径为16 mm, 二者壁厚均为1 mm,此时Φ为0.89,接近最优值0.93. 由于炬管整体尺寸较小,为提高炬管的能量利用率,将线圈安装半径取为13 mm. 为探究分体式炬管产生等离子体的可行性,同时分析等离子体的传热与流动特性对炬管使用寿命的影响,在内置有感应耦合等离子体放电模块的COMSOL Multiphysics平台中建立仿真模型. 假设温度场、流场、电磁场均为二维轴对称分布;并设定气体流动状态为稳定层流,且等效为不可压缩流体[17]. 如图3所示,仿真模型的气流入口设置在环形间隙处,其中Q1、Q2、Q3分别为内管气流量、等离子体工作气流量、炬管冷却气流量,由于少量CF4的存在几乎不会对等离子体的温度分布产生影响[18],因此将各路气流均设定为Ar. 内管及中层管的端面与参考原点的距离L0为5 mm, 线圈近端离参考原点的距离L1为9 mm, 线圈远端离参考原点的距离L2为25 mm, 感应线圈的安装半径RB为13 mm,线圈半径rc为2 mm;内管半径RC为1 mm,中层管半径RI为7 mm,外层管半径RE为9 mm;仿真模型总半径RT为35 mm,仿真模型的总长度LT为50 mm, 各层介质管的壁厚δ均为1 mm. 图3 数值仿真模型Fig.3 Numerical simulation model 图4是在Pw(射频功率)=1 000 W,Q1=10 mL·min-1,Q2=1 000 mL·min-1,Q3=16 L·min-1的工作参数下,得到的等离子体温度场与流场的仿真结果. 由图4(a)可知,等离子体最高温度位于感应线圈区域内,达到10 000 K,并呈现出偏离轴线的环形分布,与Mostaghimi等[19]的研究结果一致,证明设计的炬管结构能够产生等离子体. 环形高温区的出现主要有两方面原因:一方面,在形成等离子体时,高频磁场会在一定的区域内衰减,无法到达炬管的轴心线,形成集中在外层管内壁的感应电流,以焦耳加热的形式将能量耦合至等离子体中;另一方面,不同温度下,氩气的导热系数与恒压热容均较低[20-21],导致线圈区域内等离子体的温度梯度较大,促使环形高温区的形成. 环形高温区的存在,减小了内管气流对等离子体的干扰作用,有利于等离子体射流的形成,但对外层管的冷却提出更高要求. 由图4(b)可知,感应线圈区域内形成了等离子体涡流. 涡流将激发的活性物质带回内管及中层管的出口处并与之发生刻蚀反应;此外,涡流促使冷却气在离开中层管端面位置后向炬管轴线运动,在感应线圈区域出现了淤塞区,使得环形高温区的流体速度并不高,弱化了冷却气的降温作用. 等离子体的涡流与淤塞现象对炬管的使用寿命影响较大,如图5所示,炬管在仿真模型定义的条件下使用仅数小时后即出现刻蚀损伤和热损坏. 调整仿真模型中感应线圈的位置,使其近端L1与中层管出口L0在Z轴上处于同一位置后,得到图6所示的仿真结果对比图. 分别对比图4和图6发现:改变感应线圈的位置虽未改变等离子体涡流和淤塞区域的分布,但改变了环形高温区的位置,使其更靠近环形间隙,处于流体速度更高的区域内,有利环形高温区热量的输运,降低炬管内壁的最高温度,如图6(e)所示. (a)等离子体温度分布 (b)等离子体流线分布图4 炬管内温度场与流场的仿真结果 Fig.4 Simulation results of temperature field and flow field in torch (a)全新炬管 (b)使用后炬管图5 使用前后炬管的对比Fig.5 Comparison of torch before and afterexperiment (a) L1=9 mm, L2 =25 mm (b) L1=5 mm, L2 =21 mm温度云图 温度云图 (b)L1=9 mm, L2 =25 mm (d) L1=5 mm , L2 =21 mm流场分布 流场分布 (e)图(a)与(b)条件下外层管内壁的轴向温度图6 感应线圈处于不同位置时的仿真结果 Fig.6 Simulation results of induction coil at different positions 因此,选择陶瓷材料制成内管和中层管,并调整感应线圈的位置,使其近端与中层管的出口平齐,以此优化炬管的结构. 如图7所示,优化后的炬管在使用后存在碳黑物与析出物,分析其形成与材料中的杂质有关,并未出现图5所示的刻蚀损伤与热损伤,证明此种优化方式可有效提高炬管的使用寿命. (a)全新矩管 (b)使用后炬管图7 优化炬管的前后使用对比 Fig.7 Comparison of optimized torch before and after experiment 为探究等离子体射流的稳定性,基于图1所示的由CCD相机和工控机组成的等离子体射流监测系统,在不同工作参数下对分体式炬管的射流进行连续监测. 等离子体射流的形态与燃烧火焰类似,均呈现出泪滴状,因此采用整体长度与半高宽度这两个指标来进行分析. 如图8所示,射流原始图像经灰度化处理后,在已知CCD相机的分辨率为0.064 05 mm/pix的情况下,即可得到射流长度(L)与半高宽度(W). 为排除外界光对实验结果的干扰,提高等离子体射流轮廓的辨识度,在图形分析软件HALCON中将灰度阈值设置为20. (a)射流原始图像 (b)射流整体长度及半高宽度定义 图8 等离子体射流图像及形态参数的定义 Fig.8 Image and morphological parameters of ICP jet 射流监测实验中固定内管气流为10 mL·min-1,将射频功率、工作气流量、冷却气流量作为变量,实验结果表明,冷却气和工作气的流量过高和过低时均无法形成等离子体射流,因此工作参数的范围设置为如表1所示. 表1 射流监测实验中工作参数Tab.1 Working parameters in jet monitoring experiment 图9给出了工作参数对射流形态的影响规律,通过单因素实验分析不同工作参数的实验结果,发现工作参数与射流形态之间存在线性变化关系. (a)射频功率的影响 (b)工作气流量的影响 (c)冷却气流量的影响图9 工作参数对射流形态的影响规律 Fig.9 Effects of working parameters on jet morphology 图9(a)显示,射流的整体长度(L)与射频功率(Pw)成正相关,半高宽度(W)与射频功率为负相关,随着Pw的增加,L值与W值的波动情况加强. 该结果说明射频功率增加后,高频磁场的能量得到提高,炬管内等离子体的碰撞效应与动量交换作用均增强,使得射流的速度得到提高,在气流量保持恒定的情况下拉长射流,使得射流长度(L)提高的同时降低半高宽度(W). 此外,Pw增加至1 200 W时,射流的L值与W值的变化分别超过1 mm和0.35 mm,表明射流形态随时间的波动增大. 其原因在于,射频功率的增加使得射流的速度持续提高,其流动特性逐渐由层流向紊流转变. 图9(b)和图9(c)分别为工作气流量(Q2)和冷却气流量(Q3)对射流的L值与W值的影响规律,可以看到,Q2或Q3的增加时均会使得射流的L值与W值增加,且变化速率基本一致. 其原因在于,更大的气体流量使得等离子体的密度与速度增加,使得射流的形态整体扩大. 值得注意的是,冷却气流量与工作气流量较低和较高时,射流的L值与W值的波动均加强. 此外,当Q2增加至900 mL·min-1及以上时,射流的L值与W值增长不明显. 其原因在于Pw值保持恒定的情况下,工作气作为激发等离子体的主要气体,等离子体的密度会随其增加而逐渐趋于饱和,使得射流的L值与W值基本不发生变化. 综合考虑工作参数对射流形态的影响与减少耗气量的原则,给出最佳工作参数:射频功率900~1 000 W,工作气流量650 mL·min-1,冷却气流量为16 L·min-1. 此时,射流整体长度与半高宽度的波动分别在0.5 mm与0.25 mm以内,表明等离子体射流具有较高的稳定性, 适用于熔石英等光学表面的刻蚀加工. 1)依靠单一零件(炬管安装套)对各层介质管进行定位,再由弹性夹紧的方式将其固定,提高了分体式炬管中各层介质管的同轴度和替换性. 2)分体式炬管内存在环形加热和流体淤塞回流的现象,是炬管在使用后出现热损伤和刻蚀损伤的主要原因. 调整感应线圈的位置使其近端L1与中层管出口L0在Z轴上处于同一位置,及选用陶瓷材料作为内管和中层管可有效解决炬管因损伤而降低使用寿命的问题. 3)射频功率、工作气流量、冷却气流量与射流的整体长度(L)和半高宽度(W)之间存在线性变化关系,较高和较低的射频功率和气体流量会降低等离子体射流的稳定性. 4)当射频功率、工作气流量、冷却气流量分别设置为900~1 000 W、650 mL·min-1、16 mL·min-1时,射流整体长度与半高宽度的波动可分别控制在0.5 mm与0.25 mm内,证明该分体式炬管可产生稳定性较高的等离子体射流,适用于光学表面加工.2 等离子体温度场与流场的仿真

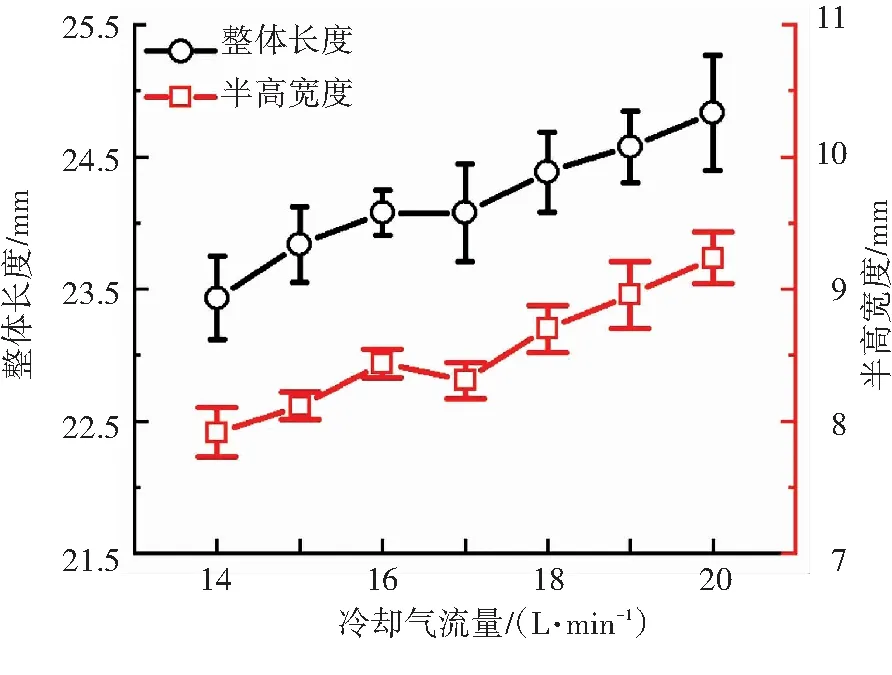

3 等离子体射流监测实验

4 结 论