简述地铁隧道矿山法控制爆破技术

2020-06-23张明

张明

摘 要 某地铁矿山法暗挖隧地处城市核心区,下穿高速,沿线重要建筑物众多,隧道埋深较浅,围岩岩性较差,如何设计爆破开挖方案,从而控制好爆破震动的不利效应十分重要,本文结合工程具体实例,主要分析地铁隧道矿山法控制爆破技术方法。

关键词 地铁隧道;爆破技术

1 工程概况

某地铁中间风井区间矿山法隧道,下穿高速,沿线重要建筑物众多。围岩级别以Ⅱ~Ⅲ级为主,位于中~微风化花岗岩层中,拱顶埋深约9.8~23.6m。地下水类型主要为基岩裂隙水,主要含水层为强、中风化岩带基岩风化裂隙水,地层分布连续,厚度较大,属弱~中等透水性地层,并具微承压性。场地地下水埋深0.80m~5.80m,稳定水位标高为3.89~11.70m。

2 竖井施工

2.1 施工方案

爆破器材采用直径32mm的2号岩石乳化炸药,1~15奇数段位非电毫秒雷管连接爆破网络,电毫秒雷管引爆爆破网络,采用专用起爆器起爆方式。采用YT-28风枪钻孔,孔径为42mm,掏槽孔为4孔楔形掏槽,孔深控制在1.2m,倾角70°,炮眼间距、排距控制在0.8~0.9m;周边孔及辅助孔深度控制在1.0m,炮眼间距0.5m,排距0.6m。爆破开挖时,首先按照方案制定的方式分三次爆破。

设计掏槽眼为楔形多级掏槽,由中向两侧逐渐过渡成垂直炮眼。采用反向装药的形式,雷管“对号入座”药卷入孔后用PVC管将其推至炮眼最底端。炸药使用2号岩石乳化炸药,起爆网络采用1~15的奇数段非电毫秒雷管分段延期起爆,起爆方式为起爆器连接电毫秒雷管起爆。装药完毕后用炮泥填塞密实,填塞长度不得小于20cm。装药完毕后按照技术交底的要求连接网络,15~20根导爆管扎成一束,由2发电毫秒雷管反向绑扎引爆。在装药的过程中技术员旁站做好现场爆破施工记录,用于指导爆破参数的调整。

2.2 施工要点

(1)振动控制。爆破施工前期,爆破参数的设计仅限于理论,炸药单耗较少(0.74kg/m?),爆出的石渣多为直径大于50cm的岩块;解决措施:据爆破振速的监测,竖井爆破时周边建筑物震速均小于1cm/s,故对爆破参数进行调整,辅助孔及周边孔的单孔装药量调整至(0.45kg),炸药单耗为(0.9kg/m?)。

参数调整完成后爆破后石渣直径有了明显改善。

(2)炮孔利用率低。炮孔利用率较低,1.0m深的辅助眼及周边眼,爆破进尺仅为0.8m。解决措施:根据现场情况,加深掏槽眼的深度为1.4m,辅助眼及周边眼1.2m,增大单孔药量(0.45kg),提高掏槽效果。调整后炮眼爆破进尺能达到1.1m以上。

(3)爆破防护。1#竖井采用钢板井口覆盖防护效果较好,但24#风井井口较大,无法使用钢板覆盖在井口。解决措施:24#风井基坑爆破在13m以下,现场采用布鲁克网将整个基坑进行覆盖。布鲁克网固定在第三道支撑上面。装药完毕后用沙袋盖住炮眼,用钢板盖在沙袋上方,布鲁克网分两层,可防护2cm直径以上石块,效果好。

3 横通道施工

3.1 施工方案

横通道位于微风化混合花岗岩层中,岩层整体性好,节理较为发育。横通道尺寸为6.3m×5.0m,施工流程同竖井。

按照设计及方案的要求,横通道前期的马头门施工为台阶法钻爆施工,上台阶先行进尺5m,在爆破下台阶,上台阶每循环进尺控制在1.0m,下台阶每循环进尺控制在2.0m。待掌子面进尺大致相同后,开始全断面爆破掘进,全断面爆破进尺控制在1.0m。

因临空面的限制,掏槽眼同样采用多级楔形掏槽的方式,置于掌子面中央偏下的部位,并比其他炮孔深20cm左右。底板孔口要高出底板设计水平15cm左右,控制底板孔外差角为15°,确保孔底应低于底板水平10cm~20cm,孔深宜与掏槽孔相同,以防欠挖。周边孔间距取45cm,最小抵抗线取50cm;辅助孔间距取55cm,排距取55cm;掏槽孔间距取50cm,排距取50cm。

3.2 施工要点

(1)爆破振速控制。1#豎井横通道拱顶岩层覆盖较厚,且离周边建筑较近,建筑物基础直接坐落在岩层上面,隧道爆破时,单段装药量较大,振动波衰减少,测得爆破振速值大。

(2)解决措施。①将全断面法改为台阶法。全断面法单段最大药量为3.5kg,将台阶法单段最大药量调整为2.5kg,经现场试验,爆破振速仍然超标。②降低单孔药量。采用单段单爆技术,分多次起爆,降低爆破振速。单段单爆技术即指,某个区域采用不同段位的雷管连接网络,降低振动的峰值。根据单段单爆的方式设置爆破网络,共需要分6次起爆(单段最大药量为1.8kg)。优点:爆破振速明显降低到安全允许爆破振速以内。缺点:爆破耗时较长工作效率低下,每天难以完成一个循环,且工人作业强度加大。③增加雷管段位。采用孔外延迟技术,降低爆破振速,缩短爆破时间。因第一种方式爆破耗时较长等因素,经会议讨论,要求爆破公司提供1~15共15个段位的雷管,采用孔外延迟技术,做到1次完成爆破,缩短爆破时间,提高整体工作效率。优点:降低了爆破震动,缩短了爆破时间,提高了工作效率。缺点:对炮眼数量、位置要求较高。一次装药段位较多,需多个爆破员辅助装药。由于增加孔外延迟造成网络连接复杂,且段位较多每段间隔时间减小,爆破时孔外延迟雷管连接容易损坏,易造成局部盲炮。

针对爆破振速大的问题,现场采取增加雷管段位的方法,采用孔外延迟技术连接爆破网络。针对容易产生盲炮:一方面爆破完成后加强盲炮排查,另一方面合理的布置孔外延迟导爆管位置,防止导爆管被爆破产生的飞石打断。

4 正线施工

4.1 施工方案

1#竖井由于下穿房屋多,爆破振速控制为要点,因场地、设计要求等限制,故四个掌子面采用台阶法进行施工。24#风井埋深较大,隧道正线基本布设在公路下方,没有下穿的建筑,场地较大,故两个掌子面采用全断面进行施工[1]。具体施工流程同竖井、横通道爆破施工基本一致。隧道正线爆破继续采用孔外延迟爆破技术,爆破振速控制较好[2]。

4.2 施工要点

正线隧道采用孔外延迟技术,周边建筑物震速均得到了较好的控制,但是仍存在其他问题,主要如下:

(1)钻孔平台。台阶法施工使用的钻孔台架是用扣件式钢管脚手架+钢筋网片组合而成,台架搭设较为费时、费工,台架稳定性较差,长时间使用易变形。

项目部及施工队伍重新设计了一套方钢组合式钻孔台架,台架易于搭设,较为省时,省工台架稳定性较好

(2)超欠挖控制。隧道正线爆破振速已控制较好,但隧道超挖现象控制较差。

项目部重新调整了爆破参数,将周边眼的间距从40cm缩短到35cm。经现场验证,爆破效果较好,隧道轮廓线较为圆顺,炮眼残孔率显著提高,欠挖控制较好。

5 结束语

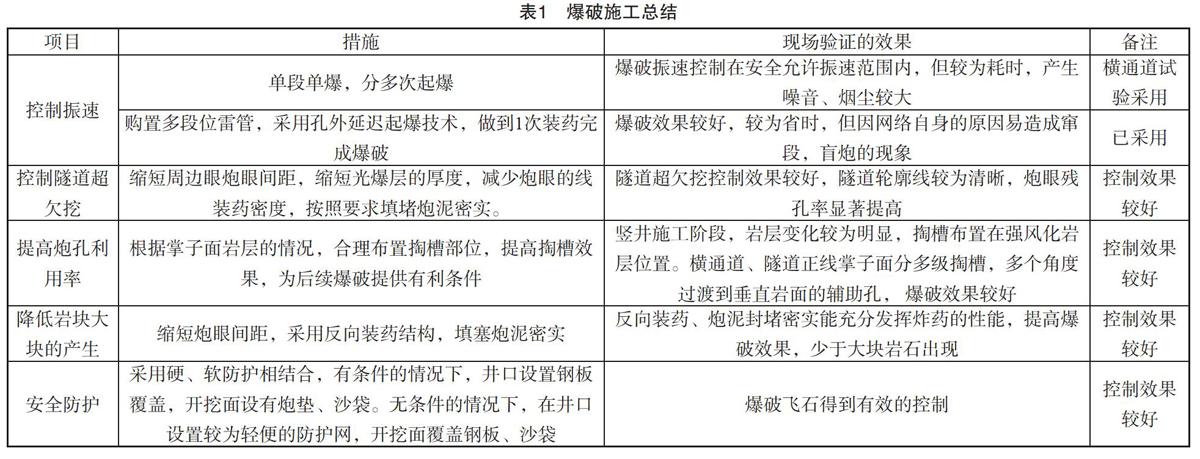

近一年的爆破施工,完成了竖井、风井、横通道、隧道正线530m的钻爆开挖,积累了大量的隧道爆破施工经验,总结的经验归类为以下几点:

参考文献

[1] 陈仕琳.轨道交通工程中岩溶地段隧道的爆破施工技术分析[J].建筑技术开发,2019(03):88-89.

[2] 袁良远,唐春海,朱加雄,等.高速公路隧道下穿既有铁路隧道控制爆破技术[J].工程爆破,2016(01):64-67.