MBD技术在白车身生产中的应用研究

2020-06-23袁宜友徐本晔徐美应

□ 赵 钢 □ 袁宜友 □ 徐本晔 □ 徐美应

奇瑞汽车股份有限公司 安徽芜湖 241009

1 研究背景

MBD技术是一种在三维数据上承载建模设计定义、工艺过程描述、属性项、管理项等信息的先进数字化定义技术,MBD技术的实施使三维模型取代二维图纸成为可能。20世纪90年代,美国机械工程师协会在波音公司的协助下发起了三维标注技术及其标准化的研究,并最早于2003年形成了ASME Y14.41—2003《数字化产品定义数据实施规程》。2006年,国际标准化组织借鉴ASME Y14.41—2003制定了ISO标准,草拟了ISO 16792—2006《技术产品文件 数字化产品定义数据通则》,为欧洲及亚洲国家的用户提供了支持。波音公司目前已实现无纸化工作及生产[1]。2009年,我国颁布了GB/T 24734.1~24734.11—2009《技术产品文件 数字化产品定义数据通则》系列标准。在我国的航空研究所,MBD技术已被广泛应用。汽车行业中的部分合资品牌厂商也在设计生产过程中开始全面推行MBD技术[2]。

白车身是完成焊接但未涂装之前的车身,不包括四门、两盖等运动件。以奇瑞公司为例,其白车身的三维数据包含信息内容较多,目前三维数据和二维图纸之间尚未实现自动关联,在开发过程中需出具二维图纸,使成本升高,并且供应商还有可能得到错误的信息,导致生产出的零件出现差错[3]。

2 实施路径及内容

基于奇瑞公司产品开发现状,以及当前所具备的条件,规划实施MBD技术的路径和内容。

2.1 路径

从MBD技术的发展趋势来看,实施MBD技术主要分为六个阶段:二维图纸信息转换阶段、三维模型定义阶段、工艺过程信息定义阶段;制造过程信息定义阶段、全面三维模型定义阶段、基于模型的企业。当前,奇瑞公司处在二维图纸信息转换和三维模型定义阶段之间的过渡阶段[4-5]。

2.2 内容

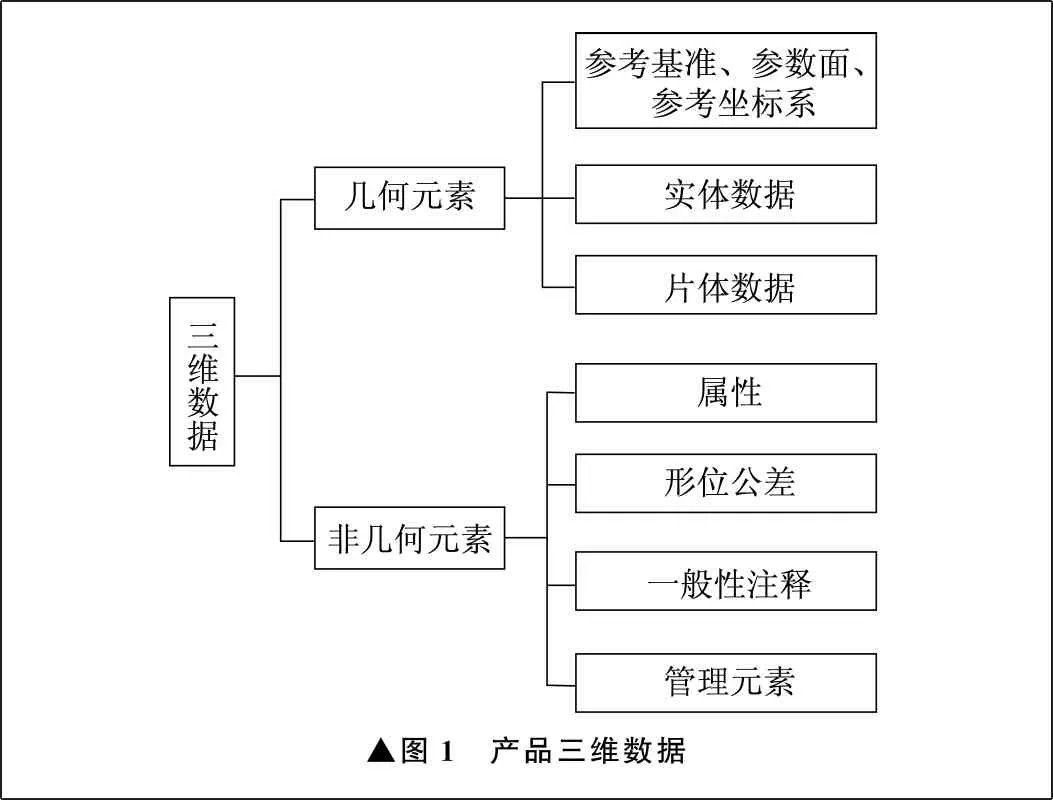

对产品三维数据进行MBD建模时,需要包含零件的几何结构尺寸、参考基准、形位公差、表面粗糙度、技术要求等内容,还要包括焊接技术要求、工艺制造过程等零件制造过程的信息[6]。根据行业标准和技术研究,产品三维数据包含的数据集分为几何元素和非几何元素两种,如图1所示。

▲图1 产品三维数据

2.3 自定义标准

结合国家及行业标准,制订企业级标准要求,将相关标注元素的对象信息,如线型、颜色、粗细等封装入可扩展标记语言文件,并作为配置文件嵌入三维设计软件,供工程师标注时调用,确保符合规范要求。

3 三维标注流程

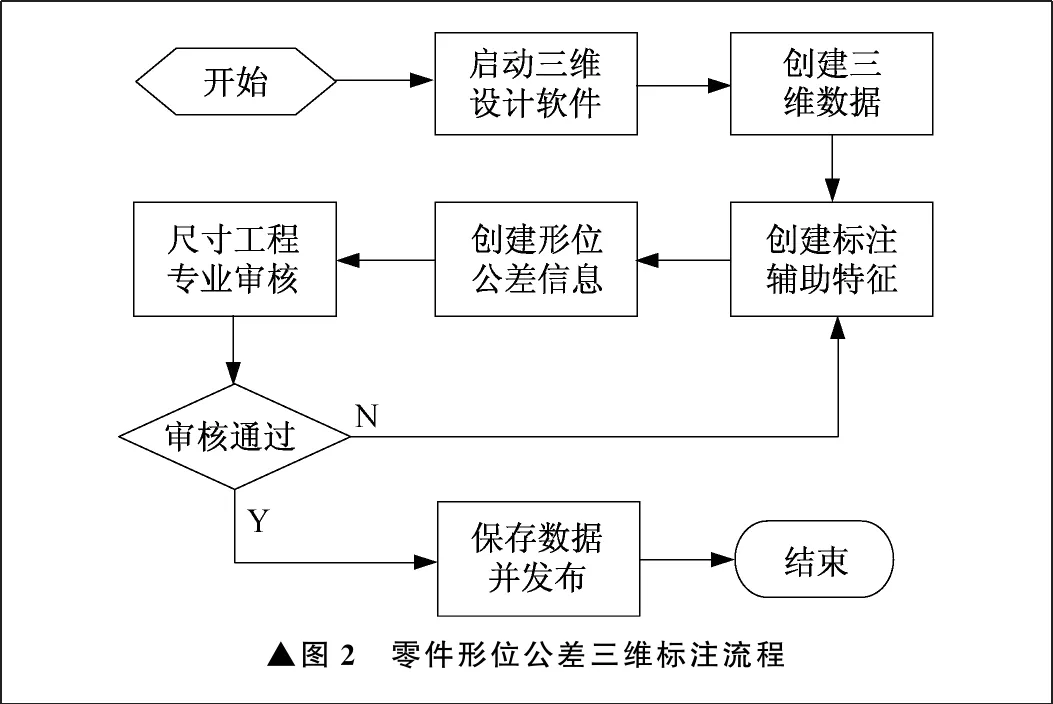

按照自定义标准要求,将标注信息封装入可扩展标记语言文件,实际上已形成了三维标注要求。对三维数据建模及整体协同设计流程进行梳理分析,确认三维标注流程所涉及的环节。某零件形位公差三维标注流程如图2所示。

▲图2 零件形位公差三维标注流程

4 三维标注要点

4.1 自定义图层项

为确保三维数据中几何元素及非几何元素的正确显示,在三维设计软件中需要对图层项进行自定义,工程师应严格按表1自定义图层内容执行[7]。

表1 自定义图层内容

4.2 视图与几何特征关联

标注过程中,各种不同用途的结构功能几何单元,包括含焊接搭接面、修边线及各种孔特征等,应发布并按功能命名。若标注的信息对应一组特征或一个特征的某个局部区域,则应对该特征进行接合和剪裁,将结果在三维设计软件中发布,与对应视图关联。左D柱下连接板视图与几何特征关联如图3所示。

▲图3 左D柱下连接板视图与几何特征关联

4.3 视图定制管理

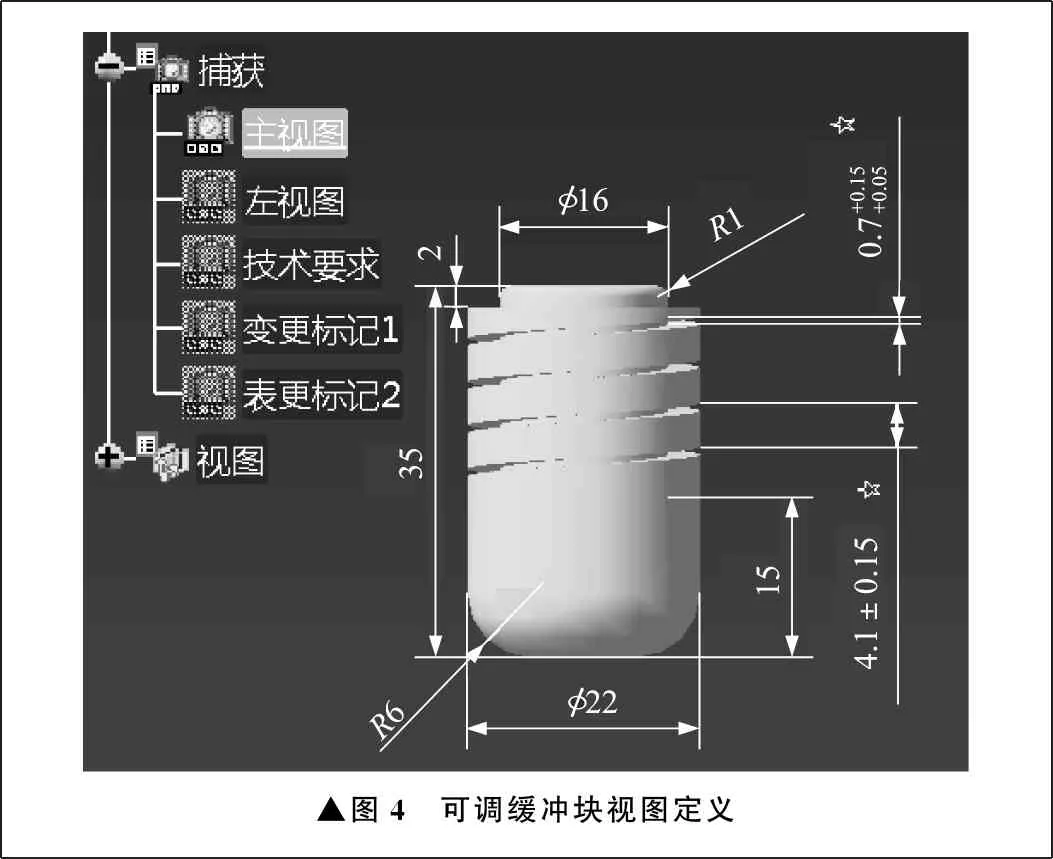

三维标注信息要求在视图下体现,一般为零部件工作位置,需要将能够完整展现零部件主要特征及尺寸信息的视图定义为主视图。在完整、清晰表示零部件技术信息的前提下,视图的数量应尽量少。三维基本视图要求按二维图基本视图名称对应进行命名,包括主视图、俯视图、左视图、右视图、仰视图、后视图、剖视图、轴侧视图等[8]。可调缓冲块视图定义实例如图4所示。

4.4 标注内容可重用性

为提高标注的使用效率,并便于验证其正确性,可以将定制的标注信息应用到不同设计上,进行重复使用。

4.5 技术要求与视图关联

基于二维图纸内容,零部件的技术要求是重要内容之一。在三维数据上,对于零件的技术要求,需要同样填写在标注集下单独的视图内。视图方向与主视图平行,且位置要居中,不能被遮挡。

5 自定义工具开发

结合白车身生产制造实际,在软件中进行模板定制,或对部分功能进而自定义开发,进而提升三维数据非几何信息过程的标注效率和质量[9-11]。

▲图4 可调缓冲块视图定义

5.1 注释对象属性模板定制

为提高工作效率,对使用频繁的形位公差实现模板化,采用快捷按钮方式直接调用,主要内容有未标注形位公差模板、已标注形位公差模板等。

以未标注形位公差模板为例,注释属性和进行模板定制操作如下:

(1) 基于二维图纸.CATDrawing格式文件,创建未标注形位公差模板并保存;

(2) 将含有未标注形位公差模板的.CATDrawing格式文件另存为.catalog格式模板文件;

(3) 在三维数据中调用该.catalog格式模板文件。

5.2 标记列表更改

当零部件三维数据发生变更时,对更改区域需要进行标记。除进行标记更改外,还应在变更标记列表中记录每次更改的内容及更改区域数量,根据更改时间自上而下按顺序填写,表格可根据需要定制。因手工填写较为麻烦,可开发辅助工具进行填写。

6 应用实例

MBD技术已在奇瑞公司白车身的开发过程中全面推广应用。

奇瑞公司制订和发布了MBD技术标准,在某车型白车身的开发中实现了形位公差等信息的三维可视化显示,并且不需要出具二维图纸,提升了产品设计效率。某车型白车身左D柱上隔板三维标注应用实例如图5所示。

在总成上有形位公差标注需求时,标注所链接的几何特征在单件中抽取,并存放在各单件规定的几何图形集中。若总成形位公差要求相同,则应以单件为单位对搭接区域面进行接合并隔离,然后再发布基于接合面的标注。与此同时,配合尺寸等的其它标注信息也要基于单件的发布特征进行标注。对于相对复杂的总成或单件属于不同所有者的情况,在单件特征更新后,需要替换原特征发布,然后在发布特征上重新标注。关联的总成特征需手动更新标注。

▲图5 左D柱上隔板三维标注应用实例

7 结束语

通过对MBD技术进行研究,利用三维数字化模型来完整表达零部件几何及非几何定义信息,实现白车身开发及生产过程的无二维图纸和全三维信息体现,同时保证数据源唯一。应用MBD技术,在某新开发车型的白车身研发设计周期中,每天节约20人的工作量,且不需要出具二维图纸。由下游数据应用部门直接基于三维数据进行结构、基准、形位公差分析,不需要传统人工对二维图纸内容进行转换,此项每天可节约约25人的工作量。

MBD技术的深度应用,可为未来兼容制造、检测、分析设备,以及与供应商信息交互、数据质量检查等领域提供基础技术支撑。