衣康酸改性苯丙胶乳及其在阻燃性空气滤纸中的应用

2020-06-23赵会芳沙力争

李 静 李 燕 赵会芳 沙力争

(浙江科技学院环境与资源学院,浙江杭州,310023)

苯丙胶乳可赋予纸张较好的耐水性及耐腐蚀性等物理性能,并且生产工艺简单,是目前造纸工业中最常用的合成类胶乳之一[1-2]。然而,苯丙胶乳作为增强树脂应用于空气滤纸中时,由于滤纸产品对耐水性及耐洗性的要求较高,而苯丙胶乳在使用过程中树脂分子链易于变形,存在热黏冷脆等不足[3-4],因此需要对其进行改性,以优化产品性能。

目前用于改善苯丙胶乳性能的措施主要包括改进聚合方法、改性淀粉的接枝、功能性单体改性及其他改性方法(如环氧树脂改性、聚氨酯改性、纳米材料和蒙脱土改性等)[5]。其中功能性单体的改性过程是最为常用的措施之一,主要是基于其可进行交联的反应性质,使单体间紧密结合从而提高胶乳稳定性。常见的改性单体有丙烯酸酯类、丙烯酰胺类、有机氟类、有机硅类、环氧树脂等。丙烯酸酯类改性单体,如丙烯酸羟乙酯[6]及甲基丙烯酸甲酯[7]等,可使聚合物分子链增加空间结构和致密性,从而阻止水分子渗入胶膜内部并提高了抗水性,并且可有效提高膜的韧性及力学强度[6];丙烯酰胺类单体,包括N-羟甲基丙烯酸酰胺(NMA)[8-9]、N-异丁氧基甲基丙烯酰胺(IBMA)[10]、亚甲基双丙烯酰胺[11]等,可与苯丙胶乳发生交联及共聚反应生成网络结构,与传统的丙烯酰酯改性苯丙胶乳相比,有效提高了胶乳的抗水性和强度;有机氟,如甲基丙烯酸十二氟庚酯(DFMA)[12]等,通过氟碳原子间的紧密结合从而防止了碳原子的暴露并改善了乳液的性能;有机硅,如γ-甲基丙烯酰氧基丙基三甲氧基硅烷(MPS)[13]、甲基丙烯酸甲酯接枝含氢硅油(MMA-PDMS)[3]、甲基丙烯酰氧丙基(三甲氧基)硅烷(KH-570)[13]等,通过发生开环聚合反应使双键与丙烯酸酯单体产生自由基结合并形成交联结构,优化了乳液的性能[5];水溶性环氧树脂可通过其环氧基与丙烯酸系乳液粒子上的羧基发生交联反应,从而进一步优化纸张的强度性能[14-15]。通过单体改性的苯丙胶乳在转化率、机械稳定性及抗水性方面均有不同程度的改良,然而部分单体,如NMA 在固化过程中会释放对环境及人体有害的甲醛气体,IBMA 在固化过程中会释放微毒类的异丙醇气体,存在环境不友好或经济成本较高等缺点。随着人们对环境保护以及绿色产品的日益重视,有必要开发一种资源丰富、可生物降解、对环境友好的单体以改性并优化苯丙胶乳的性能。

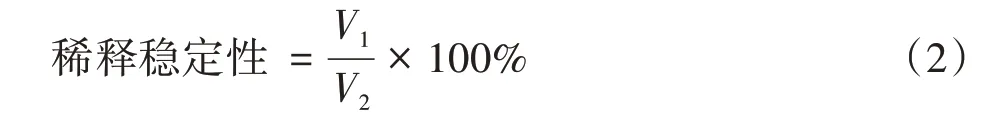

衣康酸(IA)是以淀粉等农副产品为原料经生物发酵而成,对环境友好、绿色无污染,是美国能源部公布的最具发展潜力的12 种生物质平台化合物之一[16],其化学式如图1 所示。由于衣康酸含有不饱和双键,具有活泼的化学性质,可进行聚合反应,聚合后可提供2个羧基,能够很好地提高胶乳稳定性和交联官能团[11]。因此本研究将衣康酸作为功能性单体对苯丙胶乳进行改性,并考察其对阻燃性空气滤纸强度性能的改善。

图1 衣康酸化学分子式

1 实 验

1.1 实验原料

苯乙烯(ST),化学纯,上海凌峰化学试剂有限公司;丙烯酸丁酯(BA),化学纯,上海凌峰化学试剂有限公司;丙烯酸(AA),化学纯,上海凌峰化学试剂有限公司;衣康酸(IA),分析纯,上海麦克林生化科技有限公司;聚乙二醇辛基苯基醚(OP-10),化学纯,上海麦克林生化科技有限公司;十二烷基硫酸钠(SDS),化学纯,上海麦克林生化科技有限公司;过硫酸铵(APS),分析纯,上海麦克林生化科技有限公司;氨水(AS),分析纯,杭州长征化学试剂有限公司;阻燃剂,平均粒径15 μm,聚合度>1000,山东秀城化工有限公司;空气滤纸原纸,定量114 g/m2,挺度1.33 mN·m,耐破度84.7 kPa,杭州特种纸业有限公司。

1.2 实验仪器

Mastersizer 2000 激光粒度仪,英国Malvern 公司;WTD-1000 卧式挺度仪,杭州轻通博科自动化技术有限公司;PN-BSM160 耐破度测定仪,杭州品享科技有限公司;4340N高透气度仪,美国Gurley公司;JF-3 氧指数测定仪,南京炯雷仪器设备有限公司;Vertex 70 傅里叶红外光谱仪,德国Bruker公司。

1.3 实验方法

1.3.1 改性苯丙胶乳的制备

本实验中苯丙胶乳采取半连续种子乳液聚合工艺。首先将2.3 g 乳化剂OP-10 加入三口烧瓶中,用17 mL 温水溶解,并依次加入水、4 g SDS、25 mL 4% NaHCO3,搅拌5~10 min,同时水浴加热至65℃。称取单体物质,包括27 mL SA、31 mL BA、0.7 mL AA、10 mL MMA,以及占单体总质量0、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、5.0%的IA 单体;将单体物质混合均匀后,在10 min 内将1/5 的混合单体液滴加至三口烧瓶,在搅拌的同时加热至70℃。然后滴加引发剂NPS 水溶液,反应开始。在反应10 min 内再次滴加1/5 的混合单体液,搅拌10 min 后,在10 min 内滴加1 mL 引发剂,再搅拌20 min,循环4 次后,保温1 h。待温度冷却至60℃,滴加适量稀氨水,调pH 值至7~8,自然降温后出料。出料时若有凝胶,用滤布进行过滤,过滤后所得产品即为改性苯丙胶乳。

1.3.2 滤纸制备

(1)改性苯丙胶乳浸渍纸(只浸渍了改性苯丙胶乳的空气滤纸)的制备:根据所要求的上胶量,取适量改性苯丙胶乳,将其稀释到一定倍数(控制上胶量在22%~24%范围内),并将其加热,在溶液透明澄清后倒入陶瓷托盘,将空气滤纸原纸完全浸入溶液后立刻拿起,之后放入105℃的鼓风干燥器中干燥60 min。

(2)阻燃性空气滤纸(浸渍了改性苯丙胶乳以及阻燃剂的空气滤纸)的制备:阻燃性空气滤纸就是在施胶乳液中加入阻燃剂,最终空气滤纸中含有阻燃剂从而获得阻燃性能。首先测定空气滤纸原纸的质量及水分,根据上胶量要求,将改性苯丙胶乳与阻燃剂按不同质量比混合均匀,然后加水稀释(使上胶量控制在22%~24%范围内)后倒入塑料托盘,将原纸浸入溶液完全后立刻拿起,之后放入105℃的鼓风干燥器中干燥60 min。

1.4 性能检测

1.4.1 衣康酸改性苯丙胶乳

(1)固含量:在蒸发皿中称取5~8 g 苯丙胶乳,置于105℃的电热鼓风干燥箱中恒温干燥4 h至质量恒定,按式(1)计算。

式中,m1为干燥后苯丙胶乳的质量,g;m2为干燥前苯丙胶乳的质量,g。

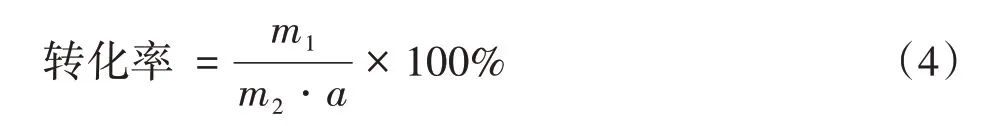

(2)稀释稳定性:将苯丙胶乳用一定量的去离子水配制质量浓度为5%的溶液;在25 mL 的试管中,加入20 mL 稀释后的苯丙胶乳,静置一定时间;每8 h观察记录溶液的分层情况,计算乳液稀释稳定性,按式(2)计算。

式中,V1为静置分层后胶乳体积,mL;V2为胶乳总体积,mL。

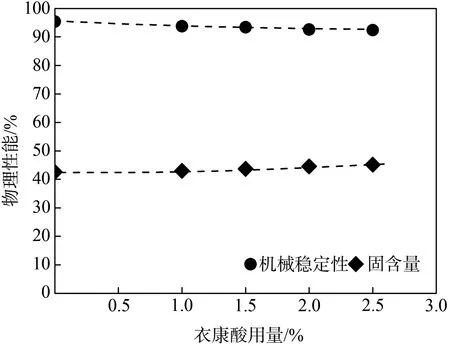

(3)机械稳定性:将胶乳装入5 mL 离心试管,在4000 r/min 的条件下离心30 min,观察记录下层沉淀,按式(3)计算。

式中,V1为静置分层后胶乳体积,mL;V2为胶乳总体积,mL。

(4)转化率:在蒸发皿中称取5~8 g 苯丙胶乳,置于105℃的鼓风干燥箱中恒温干燥4 h 至质量恒定,取出后即刻称量质量,按式(4)计算。

式中,m1为干燥后苯丙胶乳的质量,g;m2为干燥前苯丙胶乳的质量,g;a 为苯丙胶乳中单体的质量分数。

(5)红外光谱:采用傅里叶变换红外光谱仪测定样品的红外光谱。将样品研磨成粉末,与KBr混合之后压片,于室温下在500~4000 cm-1的波数范围内扫描,分辨率4 cm-1。

1.4.2 纸张性能

(1)孔径:采用微滤膜孔径分析仪测试纸样的孔径,试样直径为30 mm。

(2)纸张的透气度、挺度、耐破度按照参考文献[17]进行测定。

(3)极限氧指数:采用氧指数测定仪按GB/T 2406—2008 测定纸样的极限氧指数(LOI)值,试样尺寸为100 mm×10 mm。

2 结果与讨论

2.1 衣康酸改性苯丙胶乳的物理性能分析

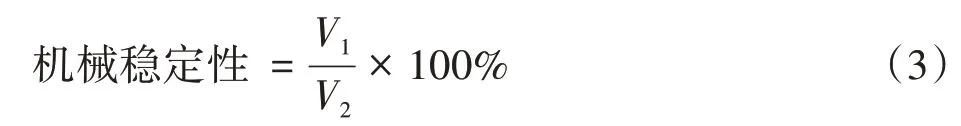

苯丙胶乳经过衣康酸改性后,其固含量及机械稳定性的变化如图2 所示。由图2 可以看出,在衣康酸加入前后,苯丙胶乳的固含量在42.6%~45.2%范围内,变化较小,说明功能性单体的引入未破坏苯丙胶乳的合成,并且控制平衡,改性效果较好。然而改性苯丙胶乳的机械稳定性随着衣康酸的加入略有下降,但仍维持良好:在衣康酸用量为0时,机械稳定性为95.4%;衣康酸用量为2%时,机械稳定性为92.6%。另外,将苯丙胶乳稀释至5%浓度后静置7 天,每8 h观察溶液的分层情况,发现改性前后的苯丙胶乳均基本不分层,说明稀释稳定性良好。

图2 苯丙胶乳的机械稳定性及固含量随衣康酸用量的变化

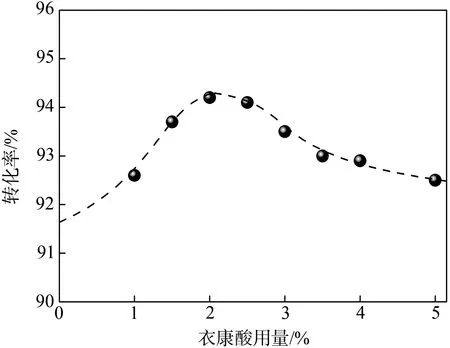

图3 衣康酸用量对单体转化率的影响

单体转化率可反映衣康酸的转化效率或成功率,图3 所示为衣康酸用量对单体转化率的影响。由图3可知,随着衣康酸用量的增加,单体转化率先增长至最大值后开始下降。当衣康酸用量为2%时,单体转化率达到最大值,即94.2%;衣康酸用量超过2%时,转化率开始下降。这说明衣康酸用量在一定范围时,有利于改性苯丙胶乳的转化;衣康酸过量时,可能发生了自聚反应[18],导致了单体转化率的下降。

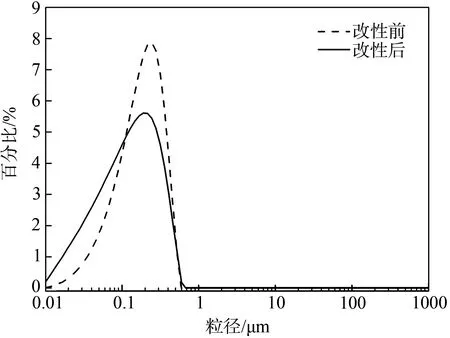

图4 为衣康酸改性前后苯丙胶乳的粒径分布图。由图4可以看出,改性后苯丙胶乳的颗粒分布较为均匀,其平均粒径为0.0868 μm,比改性前降低34.7%,并且远小于环氧树脂及N-异丁氧基甲基丙烯酰胺改性的苯丙胶乳粒径(分别为0.113 μm、0.151 μm)[10,19];尽管衣康酸改性前后的体积最大百分比范围均在0.214~0.243 μm 范围内,然而改性前苯丙胶乳小于0.243 μm 的体积占比仅约72%,改性后可达80%。改性后苯丙胶乳颗粒的粒径降低,即增加了比表面积,可说明聚合过程对衣康酸的适应性,并促进了衣康酸改性后的苯丙胶乳性能更加稳定。

衣康酸改性前后苯丙胶乳的红外光谱图如图5所示。从图5 中可以看出,3420、1730、1641 cm-1处分别属于羧基的羟基振动峰、酯键羰基的振峰以及C=C双键的特征吸收峰。尽管改性前后的苯丙胶乳在以上3处都有吸收,然而3420 cm-1处的吸收峰明显减弱,说明衣康酸的加入明显提高了单体的转化率;1730 cm-1处明显增强以及1641 cm-1处的明显减弱,说明发生了交联反应。

图4 衣康酸改性前后苯丙胶乳的粒度分布图

图5 衣康酸改性前后苯丙胶乳的红外光谱图

2.2 浸渍改性苯丙胶乳对空气滤纸性能的影响

空气滤纸原纸经浸渍苯丙胶乳后,纸张表面会形成一层均匀致密的膜,使得纤维交联时形成的孔隙在一定程度上会发生堵塞,过滤阻力增加。图6为在相同上胶量(保持在22%~24%)下、浸渍改性苯丙胶乳后纸张平均孔径与透气度随衣康酸用量的变化。由图6可以看出,随着衣康酸用量的增加,纸张的平均孔径与透气度均有一定的降低,当衣康酸用量大于2%后,纸张的平均孔径与透气度基本保持平稳。由于改性苯丙胶乳颗粒粒径下降,更易填充至孔隙中,另外衣康酸中含有的两个羧酸基团也使自身及其与纤维之间产生交联,形成的聚合物网状结构空间框架更大,从而使得纸张孔径进一步下降,透气度发生降低[6]。另外,在纸张过滤过程中,尘埃物通过孔道进入内部,被纤维及纤维间形成的空隙捕食而沉积在纤维表面,随着尘埃物的沉积,滤纸容易发生堵塞,因此当纸张孔径较小时,气流较难通过,从而增加滤纸过滤阻力,提升了过滤效率[20-21]。当衣康酸用量超过2%后,受限于纤维中可发生交联的有限的基团数目,使得纸张的透气度并没有发生进一步下降。

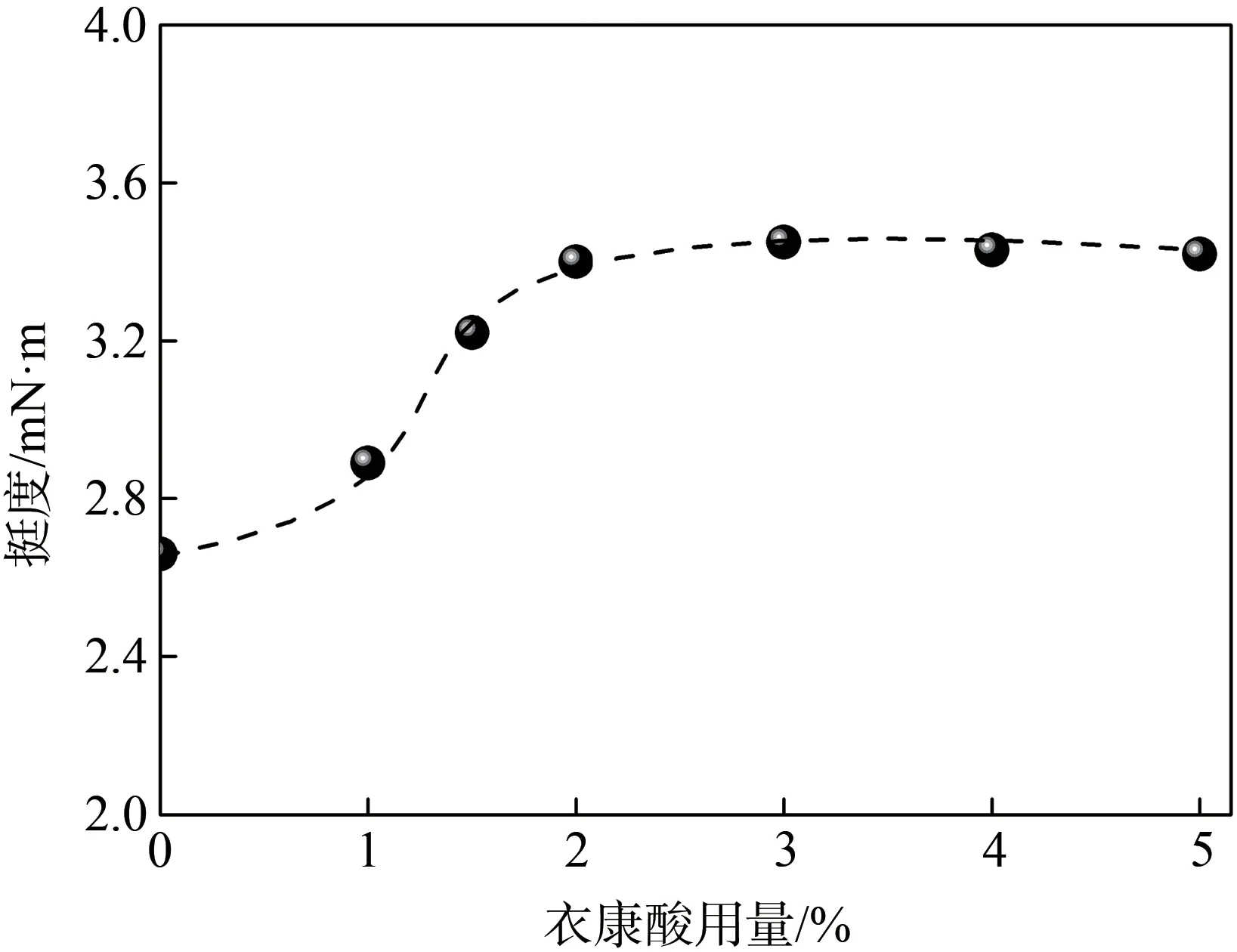

挺度可以反映空气滤纸原纸经瓦楞化制成滤芯后在实际使用工况下的情况,而良好的挺度可以确保滤纸在使用过程中不发生折叠或坍塌的现象,从而可延长滤芯的使用寿命[22]。图7 为浸渍改性苯丙胶乳后纸张挺度随衣康酸用量的变化。由图7可以看出,衣康酸用量的增加有利于纸张挺度的增加,当衣康酸用量为2%时,纸张挺度达到最优值为3.40 mN·m。这是由于改性后的苯丙胶乳交联体系更加致密,可使得纸张挺度增加。

图6 浸渍改性苯丙胶乳后纸张平均孔径和透气度随衣康酸用量的变化

图7 浸渍改性苯丙胶乳后的纸张挺度随衣康酸用量的变化

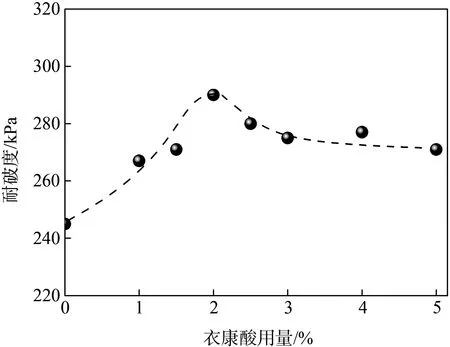

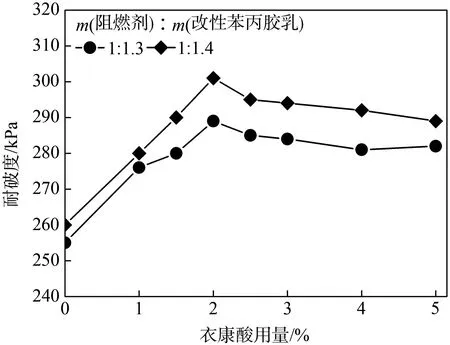

耐破度是反映空气滤纸在一定压力下的耐形变强度,从而确保其在深加工及使用过程中不因流体动力产生的压力发生破裂[21]。图8 为浸渍改性苯丙胶乳后纸张耐破度随衣康酸用量的变化。由图8可知,随着衣康酸用量的增加,纸张耐破度先增加后下降。当随衣康酸用量为2%时,纸张耐破度达290 kPa,比浸渍改性前的苯丙胶乳的纸张提高了约18.4%。浸渍改性苯丙胶乳的纸张耐破度也反映了乳液膜的柔韧性,即衣康酸的加入可使得苯丙胶乳的聚合物膜的柔韧性更好,从而解决空气滤纸在高温高压下工作时易发生的“热黏冷脆”问题。当衣康酸用量大于2%后,纸张耐破度下降,这说明衣康酸的自交联不利于纸张强度的提升。

2.3 浸渍改性苯丙胶乳对阻燃性空气滤纸性能的影响

图8 浸渍改性苯丙胶乳后纸张耐破度随衣康酸用量的变化

为了进一步改善空气滤纸的阻燃性能,将改性苯丙胶乳与阻燃剂进行复配后对空气滤纸原纸进行浸渍施胶,研究纸张性能及阻燃性能的变化。前期研究表明[19],阻燃剂与苯丙胶乳的质量比在1∶1.2 ~1∶1.4范围时,纸张的挺度与耐破度可达到最佳,因此本实验选取质量比1∶1.3 及1∶1.4 为优化目标进行深入探讨。

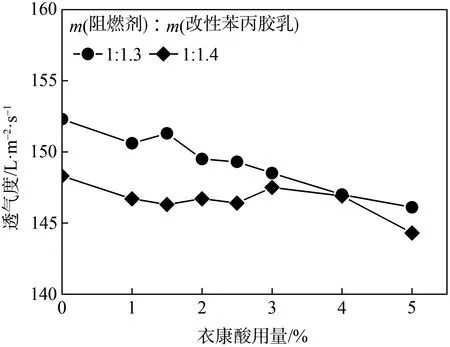

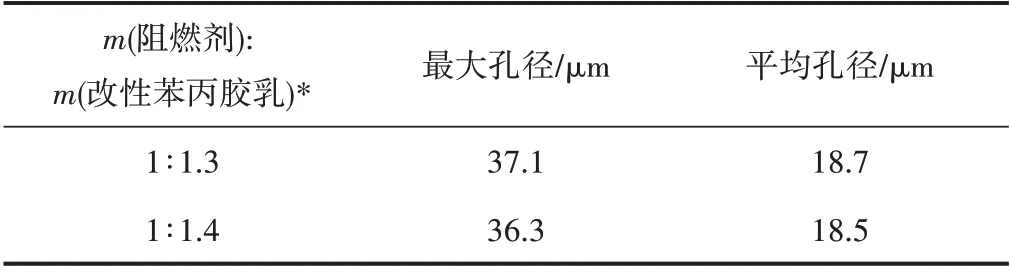

图9 所示为浸渍改性苯丙胶乳复配阻燃剂后纸张透气度随衣康酸用量的变化。由图9可知,在同一阻燃剂与改性苯丙胶乳配比下,随着衣康酸用量的增加,纸张透气度在逐渐降低,这与单独浸渍改性苯丙胶乳时的纸张透气度变化规律相同(如图6(b)所示)。并且当改性苯丙胶乳的用量较高[即m(阻燃剂)∶m(改性苯丙胶乳)为1∶1.4]时,由于改性苯丙胶乳的颗粒粒径较小,其占比较大的混合溶液更易填充至纤维网络结构中,造成了纸张透气度的下降。另外,当衣康酸用量为2%时,对阻燃剂与改性苯丙胶乳在不同配比下浸渍的纸张进行孔径分析,结果如表1所示。由表1 可知,当m(阻燃剂)∶m(改性苯丙胶乳)为1∶1.3 时,纸张的最大孔径稍大,平均孔径接近,然而其透气度较高(如图9所示)。

图9 浸渍改性苯丙胶乳复配阻燃剂后纸张透气度随衣康酸用量的变化

表1 浸渍改性苯丙胶乳复配阻燃剂后纸张的最大孔径及平均孔径

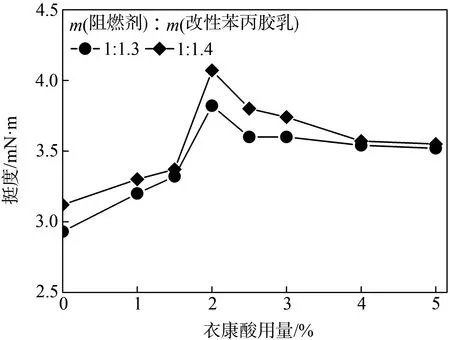

图10 所示为浸渍改性苯丙胶乳复配阻燃剂后纸张挺度随衣康酸用量的变化。由图10 可知,在同一阻燃剂与改性苯丙胶乳配比下,随着衣康酸用量的增加,纸张挺度先增加后缓慢下降。当衣康酸用量为2%,阻燃剂与苯丙胶乳的两个配比下,纸张挺度均为最高,分别为3.82 mN·m 和4.07 mN·m,比单独浸渍改性苯丙乳液分别提高了约12.3%和19.7%,比未改性苯丙乳液复配阻燃剂均提高了约30.4%。

图10 浸渍改性苯丙胶乳复配阻燃剂后纸张挺度随衣康酸用量的变化

图11 浸渍改性苯丙胶乳复配阻燃剂后纸张耐破度随衣康酸用量的变化

空气滤纸在使用过程中不但要满足净化空气的功能,同时由于在发动机工作过程中,会吸入易燃物或发生回火现象,致使发生燃烧,从而对安全造成威胁。因此在保证空气滤纸强度的同时,阻燃性也是空气滤纸的重要性能之一。空气滤纸的阻燃性可通过测定纸张的极限氧指数来表达。极限氧指数(LOI 值)是指在规定的条件下,试样在氧、氮混合气流中,维持平稳燃烧所需的最低氧浓度,以氧所占的体积百分数来表示。LOI 值愈大,说明燃烧时所需氧气的浓度愈高,常态下愈难燃烧。根据LOI值的大小,可以判断材料的阻燃性能,一般LOI 值小于20%为易燃,LOI 值在25%~30%为难燃,LOI 值在35%以上为不燃[23]。空气滤纸浸渍复配的阻燃乳液后,其阻燃性变化如图12 所示。由图12 可以看出,改性苯丙胶乳并没有对阻燃剂的效果产生负面影响,并且在同一阻燃剂与改性苯丙胶乳配比下,LOI 值反而随着衣康酸用量的增加而增加,达到最高值后下降;改性苯丙胶乳在复配溶液中的占比越高,纸张的阻燃性越好;阻燃剂与用量2%衣康酸改性的苯丙胶乳的配比为1∶1.4时,纸张的LOI 值已达30.9%,达到了难燃的级别,满足我国有关阻燃性空气滤纸行业标准的性能要求[24]。

图12 浸渍改性苯丙胶乳复配阻燃剂后纸张阻燃性随衣康酸用量的变化

3 结 论

本研究采用绿色无污染的衣康酸对苯丙胶乳进行改性,并复配阻燃剂后应用于空气滤纸原纸;探讨了衣康酸的加入对苯丙胶乳性能的影响,并考察改性苯丙胶乳复配阻燃剂对阻燃性空气滤纸强度性能的改善。

3.1 衣康酸改性苯丙胶乳的物理性能良好,平均粒径降低。当衣康酸用量为2%(占单体总质量)时,苯丙胶乳的粒径从未改性的0.133 μm 降至改性后的0.0868 μm。

3.2 空气滤纸原纸经浸渍改性苯丙胶乳后,纸张挺度及耐破度均有一定程度的提高;当衣康酸用量为2%时,纸张挺度及耐破度达到最佳,分别为3.40 mN·m和290 kPa,但纸张透气度及平均孔径略微下降。

3.3 改性苯丙胶乳有助于改善阻燃剂的复配效果,当m(阻燃剂)∶m(改性苯丙胶乳)为1∶1.4,衣康酸用量2%时,纸张挺度、耐破度及极限氧指数分别达4.07 mN·m、301 kPa 和30.9%,与浸渍未改性苯丙胶乳复配溶液的纸张相比,分别提高了约30.4%、15.8%及4.04%。