百万千瓦核电站安全阀校验改造研究

2020-06-23胡文盛许洪川石屹峰

吴 起,胡文盛,洪 均,许洪川,石屹峰

(福建福清核电有限公司,福建 福清 350318)

安全阀是压力容器、锅炉及压力管道等承压设备的超压保护装置,是保护设备和系统安全运行的最后一道防线,是保证核安全的重要组成部分。根据法规[1-2]要求,安全阀需定期校验,校验项目应至少包括整定压力和密封性能。

目前,在核电站安全阀校验中,因某些系统在日常和大修期间均难以停运或隔离,或隔离后产生较大安全风险,导致安全阀定期校验较为困难并可能引发安全阀有效期超期等问题;同时,某些安全阀因定期校验需排放昂贵或者废气介质,造成了一定的资源浪费和环境污染,除此之外,繁琐的工序也延长了校验工期、增加了工作量及电厂运行成本。

为解决上述问题,该文提出了三种优化改造方案,并在福清核电站进行了改造,通过运行验证,提高了机组运行安全性、可靠性和经济效益,并成功应用到“华龙一号”机组。

1 改造前安全阀校验情况

福清核电站电气厂房冷冻水系统(DEL)波动箱安全阀DEL004VD定期校验时,需要隔离整个DEL系统并排空波动箱,导致主控、仪控系统(DCS)和配电等房间温度快速攀升,存在超过技术规范要求35 ℃的风险,并触发第二组I0(运行技术规范中要求的安全功能不可用或超出正常运行限值)。废气处理系统(TEG)缓冲罐安全阀TEG100VY定期校验时,需要隔离TEG含氢废气处理子系统,而TEG系统是两台机组的公用系统,强行停运后会影响两台机组的正常排气,并触发第二组I0且排放含氢废气;衰变箱TEG004-011BA安全阀校验时,需先排空含氢废气并压空吹扫,待安全阀校验完毕回装前,还需氮气吹扫以满足氧含量要求,此过程持续时间长并排放大量废气引起环境污染。设备冷却水系统(RRI)安全阀定期校验时,需要隔离对应的泵或热交换器等设备,导致相关设备不可用而触发第一组I0。核岛冷冻水系统(DEG)冷水机组安全阀定期校验时,需先停运冷水机组、再排空设备内制冷剂,安全阀回装系统后还需对设备进行打压、抽真空、重新充注制冷剂等,不仅触发第二组I0,还造成制冷剂浪费、工序繁琐、工作量大、工期长。压缩空气生产系统(SAP核岛部分)压缩空气罐002BA安全阀定期校验时,需要隔离并排空压缩空气罐002BA,即需要停运两台应急空气压缩机,导致核岛压空不可用,触发第一组I0,等等。

2 可行性提升改造

为解决上述问题,该文根据相关标准、规范并结合业内同行经验[10],提出对安全阀进口加装隔离阀或增加旁路安全阀的措施。

2.1 标准和规范对安全阀增设隔离阀的要求

关于安全阀进口是否可以加装隔离阀问题,参考国内外相关标准、规范,在采取一定的措施后安全阀进口是可以增设隔离的,具体如表1所示。因此,采取合理、可控的隔离方案,能有效解决安全阀定期校验难的问题,保证了在役安全阀科学管理和生产实际需要的利益最大化。

表1 相关国内外标准对安全阀进口安装隔离阀的要求

2.2 可行性提升改造方案

根据在安全阀进口增设隔离阀的思路,本文提出三种改造方案,分别为:

(1)方案一:安全阀及备用安全阀进口增设三通隔离阀

方案一如图1所示,通过并联增加备用安全阀,并在安全阀及备用安全阀上游支路安装三通隔离阀,利用三通隔离阀的两种工作状态,可根据实际需要实时地对备、用安全阀进行切换操作,从而可以对备、用安全阀中的任何一台进行拆检,而另一台处于工作状态,使得压力容器总可以在安全阀的保护下运行。

图1 改造方案1示意图Fig.1 Schematic of the transformation plan 1 1—安全阀;2—三通隔离阀;3—90°弯头;4—法兰

(2)方案二:安全阀及备用安全阀进口均增设隔离阀

方案二如图2所示,通过并联增加备用安全阀,并在安全阀及备用安全阀进口均增加隔离阀,利用两台隔离阀“一开一关”即可实现两台安全阀处于“一用一备”状态。在安全阀定期校验或解体检修时,通过对两台安全阀的“备、用”切换,即可对任何一台安全阀进行拆检,而承压设备总可以在安全阀的保护下运行。

图2 改造方案2示意图Fig.2 Schematic of the transformation plan 2 1—安全阀;2—隔离阀;3—等径三通;4—90°弯头;5—法兰

(3)方案三:安全阀进口增设隔离阀及线下备份安全阀

图3 改造方案3示意图Fig.3 Schematic of the transformation plan 3 1—安全阀;2—隔离阀;3—法兰;4—90°弯头

方案三如图3所示,在安全阀定期校验时,可临时关闭安全阀进口的隔离阀,通过已校验合格的备用安全阀替换在线安全阀,即可快速解决安全阀的定期校验问题。

2.3 方案比较

以上三种改造方案在特定的应用场合都有各自的优缺点,在具体方案选择时,应将安全、运行工况、经济成本等结合起来综合考虑。三种方案具体优缺点见表2所示。

2.4 方案适用性

1)方案一适用于日常/大修期间均难以隔离的非核安全相关系统和设备,或需要排空、吹扫有毒或昂贵介质的非核安全相关设备的安全阀校验。现场实施过程中需要进行安全风险论证,否则,在检修或校验过程中一旦出现隔离阀泄漏,后果很严重。

2)方案二适用于日常/大修期间均难以隔离的核安全相关系统和设备,或需要排空、吹扫有毒或昂贵介质的核安全相关设备的安全阀校验。该方案的安全性优于方案一。

3)方案三适用于具有隔离窗口但需排空、吹扫设备而导致安全阀校验工期长、工作量大、资源浪费以及环境污染的设备。现场实施过程中,需要根据技术规格书进行验证更换期间的安全阀功能是否满足要求。

根据以上三种优化改进方案的适用性及优缺点分析,福清核电站安全阀校验优化提升改造梳理如表3所示。

表2 三种安全阀隔离优化方案的优缺点比较

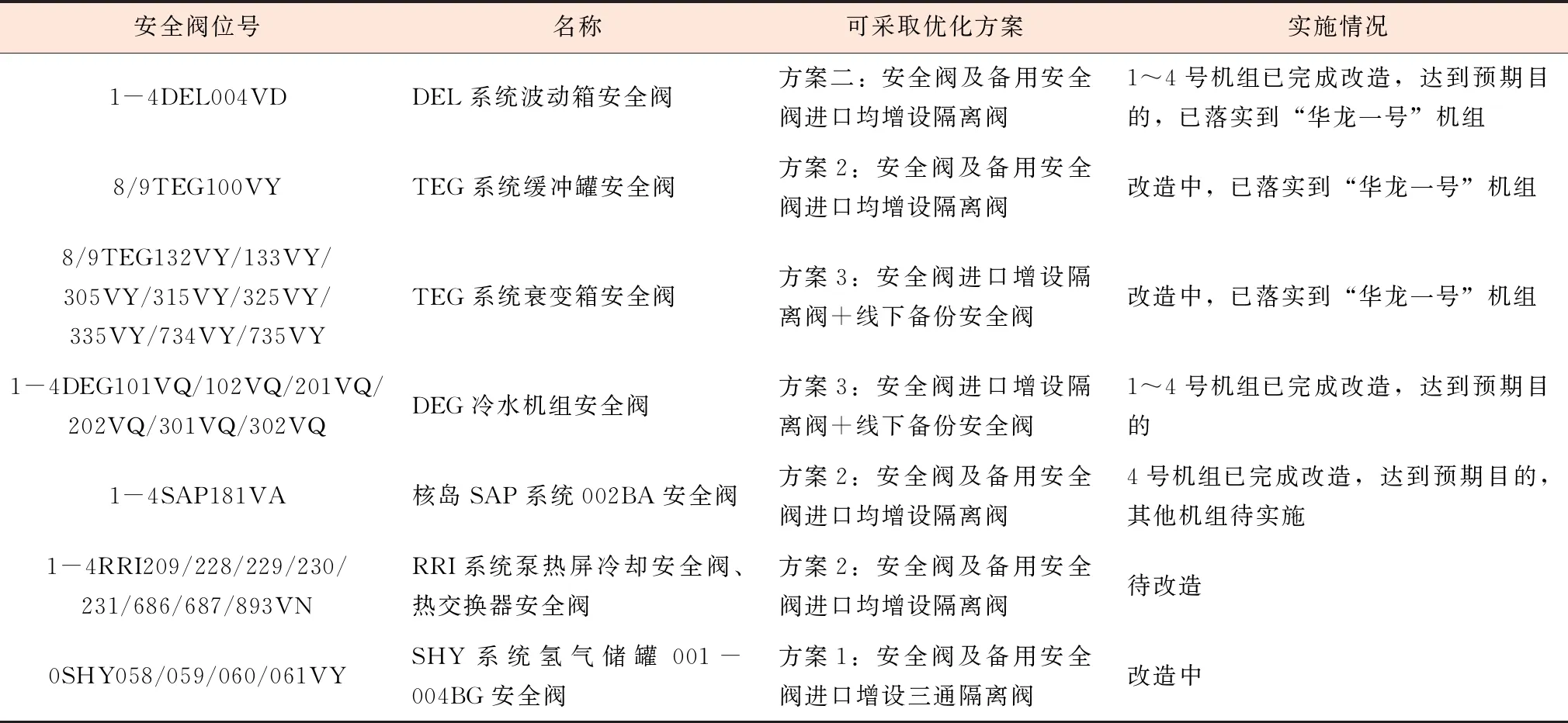

表3 福清核电站安全阀校验优化提升改造梳理统计

3 改造实例分析

3.1 方案说明

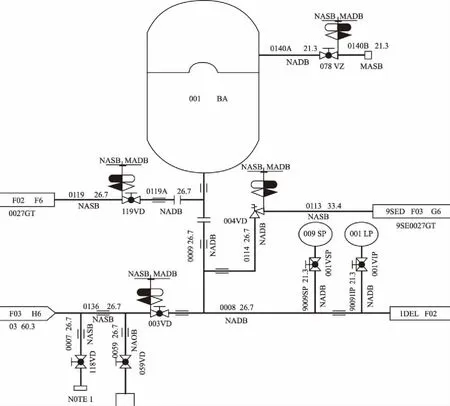

原设计中1DEL系统001BA的安全阀1DEL004VD为单安全阀设计,根据上文分析,采取方案二进行提升改造,即在原有安全阀1DEL004VD基础上旁路一列同参数、同规格安全阀,并在安全阀前各增加一台手动隔离阀,两台手动隔离阀始终保持一开一关,使两台安全阀处于一用一备状态。改造前后流程图如图4、图5所示。

图4 改造前流程图Fig.4 Flow chart before transformation

图5 改造后流程图Fig.5 Flow chart after transformation

3.2 安全阀改造配管设计

因需增加隔离阀、三通、弯头及管道等部件,改造后安全阀入口压降将会增大。当安全阀开启排放后,安全阀入口静压力低于容器内的静压力,此时,若安全阀进口管道压降过大,安全阀进口静压力低于安全阀回座压力时,安全阀即刻关闭;一旦安全阀关闭,安全阀进口管道内无介质流动,则安全阀进口管道内的动压头损失为零,此时安全阀进口静压力又回升到容器内静压力,当超过安全阀整定压力时,安全阀再次开启;如此,安全阀反复启闭,产生“颤振”。这种“颤振”易使安全阀密封失效或导致某些零部件以及进出口管道出现过早疲劳损坏。

国内标准GB/T 12241—2005《安全阀一般要求》[6]、HG/T 20570.2—95《安全阀的设置和选用》[7]《化工工艺设计手册》[8]以及《石油化工设计手册》[9]对入口管道的阻力降均规定:入口管道的阻力降不大于安全阀整定值3%。

因此,在对安全阀进出口配管设计时,需严格计算安全阀进口压降,使改造后管道设计满足水力学及系统要求。

(1)管道设计基础

DEL系统冷冻水波动箱1DEL001BA介质为除盐水,密度1 000 kg/m3(20 ℃),安全阀整定压力0.2 MPa,喉径13.3 mm,开启高度1.3 mm,安全阀进口管道规格为DN20(φ26.7×2.87),安全阀出口对空。

(2)安全阀进口配管设计

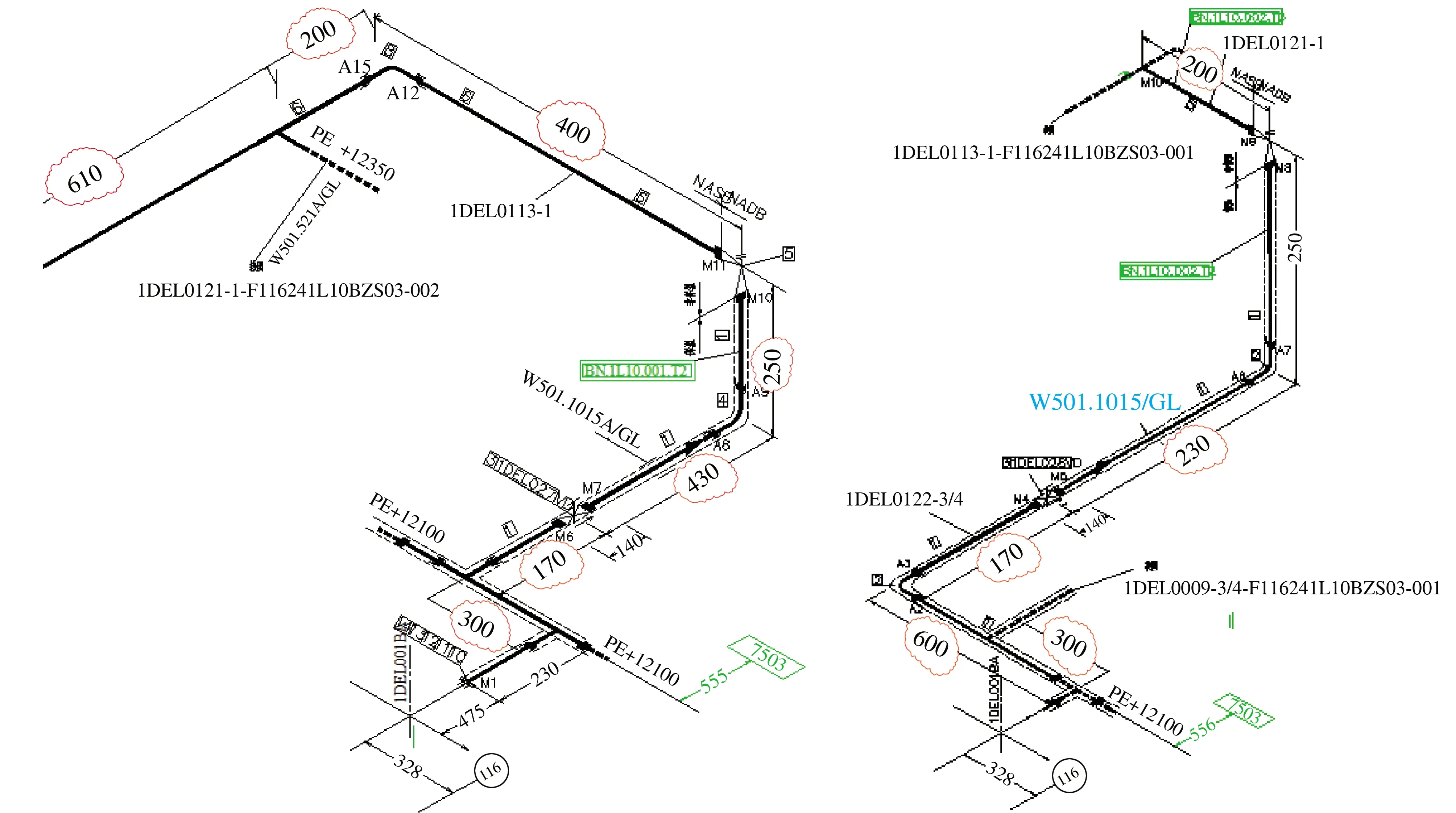

根据原有管道布置并结合现场空间,改造后安全阀管道设计图如图6所示。根据《化工工艺设计手册》[8]下册管道流体力学相关计算方法,计算验证过程如下(针对管件最多、管道最长部分进行计算验证):

图6 安全阀1DEL004VD改造管道布置图Fig.6 The transformation pipeline layout of the safety valve 1DEL004VD

安全阀有效通过面积:

A=πDL=3.14×1.33×0.13=0.543 cm2

式中:D——安全阀喉径,mm;

L——安全阀开启高度,mm。

安全阀泄放能力:

式中:G——相对密度,无量纲;

Kp——积聚压力修正系数,冷冻水波动箱DEL001BA按非火灾工况下最大积聚压力(为设计压力的10% )进行计算,经查手册,对应积聚压力修正系数Kp=0.6。

流体流速:

=0.956 m/s

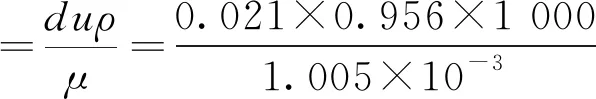

雷诺数:

=19 976>4 000 (湍流)

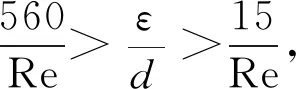

管道相对粗糙度:

式中:d——管道内径;

ε——管道相对粗糙度,无量纲。

根据《化工工艺设计手册》表25.8,求摩擦因子:

根据试差法求得摩擦因子λ=0.025 5。

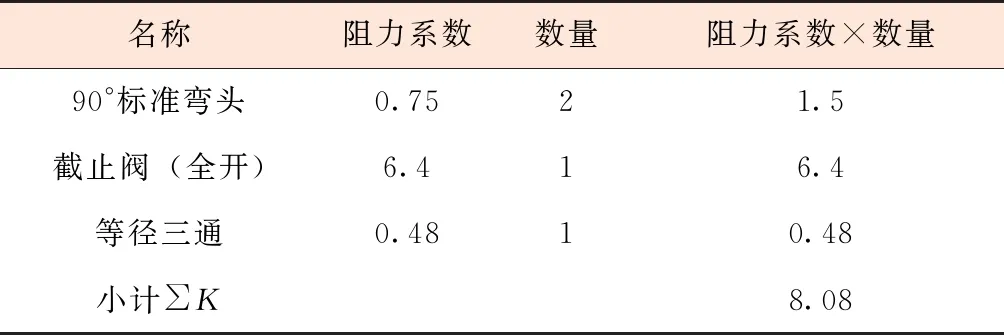

根据《化工工艺设计手册》[8]表25-11,求得局部阻力系数如表4所示。

表4 各管件阻力系数统计表

安全阀进口阻力压降:

ΔPf=4 719 Pa<3%P1=0.03×0.2×106=6 000 Pa

即1DEL004VD安全阀进口配管设计满足水力学设计要求,可以按照图6的管道设计图进行实施。

4 结论

关于核电站安全阀校验存在的共性问题,该文对福清核电站安全阀校验问题进行了梳理,提出了三种提升改造可行性方案,并根据分析与讨论对安全阀进行了分类别改造。改造后经运行验证,系统和和设备运行状态良好,该改造经验可供业内同行参考。

1)有效解决了某些安全阀定期校验难的问题,避免了安全阀有效期超期的风险,提高了机组安全性。

2)有效降低了机组运营维修成本,避免废气排放和资源浪费,提高了经济效益和社会效益。

3)部分系统或设备改造经验成功应用到“华龙一号”机组,提高了“华龙一号”机组系统和设备可靠性。