某型发动机风扇盘加工工艺研究

2020-06-23王开封

王开封 乔 雷 徐 艳 黄 晨

(中国航发航空科技股份有限公司,四川 成都 610503)

0 前言

传统风扇盘是单型腔辐板及燕尾形榫槽,普遍的加工方法是车削辐板、榫槽拉削成型。某型大涵道比风扇单元体中的风扇盘零件结构复杂、价值昂贵[1]。该零件主要是采用双型腔辐板和圆弧榫槽特殊结构,钛合金TC4 材料,由于风扇盘结构和材料的特殊性,使型腔车削和圆弧型榫槽的加工工艺尤为复杂,根据以上特点,我们精心设计了加工工艺,制定合理的工艺路线以及工装的选用,与多种检测手段相结合,使零件最终得以顺利交付。

在国外商用发动机中,圆弧型榫槽盘应用较多,加工方法有精密数控车削(双腹板)、数控铣削圆弧榫槽等方式,在检测这种复杂结构时,国外也常使用先进的现代检测技术(如精度高的三坐标测量设备、光栅测量等)进行检测。

国内航空发动机在研的型号中,开始使用圆弧型榫槽结构,最常用的榫槽加工方式是扫描铣削,即建立一种通用的刀具模型,在其基础上利用包络理论计算刀具扫描包络面在每个刀位点的特征线方程,从而进行铣削,因设备精度和工艺问题,造成加工的榫槽精度不高,特别是轮廓度和粗糙度较难满足要求。而至于国内通用的榫槽检测方法是采用现代自动化测量设备(如三坐标测量机)近似检查,再结合工艺装备(专用夹具、测具,如型面样板通止端等)对零件进行测量,也有采用投影方式进行检查,但由于圆弧榫槽是圆弧形的,投影方式不便于投影于切面,造成误差大。

1 钛合金材料风扇盘切削特性

风扇盘材料为TC4 钛合金,材料的热导率低,又极易粘刀,积聚在切削刃口的热量不易散发,切削温度升高,造成刀具磨损和破损,加工过程中零件容易产生变形,加之零件本身结构复杂,通道开敞性差,加工精度要求高,极不易保证加工精度,因此,钛合金风扇盘的双型腔车削及圆弧型榫槽铣削性能加工性极差,零件的加工难易程度属于难加工[2]。与45#钢相比较,相对加工系数,车削是45#钢的14%~31%,磨削是45#钢的7%~12%。

2 零件结构及技术要求

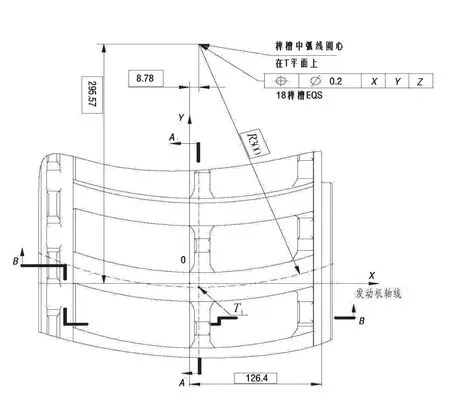

图1、图2 分别为风扇盘圆弧榫槽结构示意图和风扇盘圆弧榫槽径向剖视图。风扇盘零件直径为569 mm,尺寸较大,榫槽数量多,为大转接圆弧R 转接的深型腔结构(R 是零件加工的一种圆弧过渡) ,圆弧型榫槽空间尺寸多、尺寸精度高,榫槽工作面轮廓度仅有±0.02 mm,非工作面轮廓度±0.035 mm,且零件为钛合金难加工材料,结构复杂,榫槽尺寸又深又宽且技术条件严格,加工尤为困难。榫槽开敞性差,加工过程中不易夹住。榫槽全长公差要求不大于0.015 mm,所有未注回转直径跳动不大于0.05 mm。要全部保证尺寸精度要求及技术条件难度很大。

图1 风扇盘圆弧榫槽结构示意图

3 风扇盘加工工艺

3.1 风扇盘主要加工工艺路线

风扇盘的主要加工工艺路线为锻件→细车大端→细车小端→去应力→半精车大端→半精车小端→车榫槽试样件→铣腐蚀试样件→中间检验→ 腐蚀检查→精车基准→精车大端型面→精车小端及型面→钻定位孔→铣小端花边、钻孔→铣大端花边及榫槽→钻中段花边孔→钻大端花边孔→去毛刺→标印→荧光检查→清洗→检验→喷丸→喷涂→磨外圆及端面→喷涂榫槽→车两端基准→静平衡→标印→检验。

3.2 双辐板型腔车削

盘类零件加工中,车削加工占了零件大部分的工作量,尤其在型面的车削加工过程中特别容易变形,加上钛合金(TC4)的切削加工性差,不易保证加工精度,使用大转接圆弧R 转接,用数控车床加工,采用不同的车刀,从不同的进刀方向使其转接圆滑,且2 处大转接圆弧R 转接不允许接刀,以保证零件型腔转接圆滑[3]。针对双腹板,也采用一次装夹分工步进行加工,中刀精车底部、左刀粗车左侧壁、右刀粗车右侧壁、左刀精车左侧壁、右刀精车右侧壁共5 个工步。零件的装夹定位是专用车床夹具。为满足图纸要求,选用了刚性好、精度高、主轴跳动和轴向窜动小的立式数控车床加工该零件。

图2 风扇盘圆弧榫槽径向剖视图

3.3 圆弧榫槽铣削

零件的装夹定位需要使用专用夹具。为满足图纸要求,选用了刚性好、精度高、主轴跳动和轴向窜动小的卧式四轴数控铣设备加工该零件。加工圆弧榫槽的时候,先在端面上钻3 个小孔,其中2 个孔为定位孔,在卧式加工中心上先将大端和中段花边铣好,然后加工榫槽。合金棒铣刀粗铣榫槽花边、合金球头铣刀精铣榫槽花边、机夹铣刀粗铣榫槽中部、30°的度刀粗铣榫槽开口处为55°倒角(度刀是一种带角度的工具)、T 型铣刀粗铣榫槽内腔、反锥度铣刀粗铣榫槽工作面、半精成型铣刀铣整个榫槽轮廓、精成型铣刀精铣整个榫槽轮廓共8 个工步[4]。

3.4 检测及结果

该钛合金风扇盘的双辐板车削,由于辐板深、位置封闭,内部尺寸及大转接圆弧R 根本无法检测,只有准确将径向、轴向基准的对刀面找正,在机床上找一个基准尺寸去对应测量,然后配合型面样板着色检测(无法透光检测),方能满足要求。圆弧型榫槽的型面检测,圆弧榫齿检测是对榫槽工作面轮廓±0.02 mm、非工作面±0.035 mm的控制,用CMM 分出不同高度的5 个截面踩点检测,通过数据处理对被测截面的形状、信息和理论榫槽模型进行比对,并出具比较直观的数据报告来获得榫槽截面形状轮廓度结果,再配以型面样板通止端及转接器、平塞规等进行检测。

在对钛合金风扇盘进行加工的过程中,关键在于要从制定合理的装夹方式、选用合适的专用车刀以及铣刀(分开槽,粗、精铣刀)、加工参数的合理选择及热处理工序的安排等方面综合考虑,从而优化加工工艺。圆弧榫槽型在厂内属首次加工,根据零件结构,设计、制造专用夹具,选取合理的成型刀具加工。在机床上先用同样尺寸的先锋盘试加工,验证夹具能否装夹、是否与机床行程干涉,然后按编制好的数控程序加工,利用UG软件的附加刀路,先锋件(即试验件)加工完成后,在机床上用榫槽型面样板通、止端检测单个榫槽尺寸大小,确保刀具没有问题,能满足榫槽的尺寸大小。按零件的理论值建立三维模型,通过三坐标采点检测后生成数据,通过数据处理得到实际加工实体,再与理论模型比对的方法,确认刀具的安全准确,并得出实测结论后,才可以加工正式零件,以保证刀轨安全、流畅、高效、保证零件的铣削加工质量。

4 结论

在对钛合金风扇盘进行加工的过程中,要合理安排零件工艺路线和加工工艺方法的制定,解决钛合金盘双辐板型腔的车加工和铣削圆弧型榫槽加工问题时,主要是克服材料的加工性能差,零件结构敞开性差,刀具磨损严重,表面质量差等问题,关键在于从制定合理的装夹方式、选用合适的专用车刀以及铣刀(分开槽,粗、精铣刀),对加工参数的合理选择及热处理工序的安排等各方面进行综合考虑,从而优化加工工艺。通过对钛合金风扇盘的试制加工,我们已经逐步积累了一些加工经验和零件的加工难点,为以后小批量的零件生产奠定了一定的基础。