三维激光扫描技术在管道维抢修作业中的应用

2020-06-23王志方徐海峰孙宝龙王继坤

王志方 徐海峰 孙宝龙 王继坤

(中国石油西气东输管道公司南京应急抢修中心,江苏 南京 210046)

0 引言

长输油气管道换管维抢修作业主要工序包括旧管段的切割吊离、测量计算、下料组对、焊接、检测等[1-2],其中准确的测量计算是抢修作业顺利完成的基础[3],特别是大口径、高钢级管道的换管抢修作业直接影响到整个抢修作业的进程。目前国内在管道换管作业中测量下料还在使用盒尺、角尺等测量工具进行人工测量和计算,这种传统的方式测量精度低、速度慢,且对操作人员的技能要求较高,特别是大口径、高钢级、厚壁管及弯管的更换,人工测量易产生误差,尤其是长距离、来回弯的测量。利用三维激光扫描仪进行点云数据采集,扫描测量需要对接的2 个管口,通过计算软件进行处理,获得管口对接参数,为管道换管抢修提供准确的测量计算解决方案,该技术精度高、速度快、工作强度小。利用三维激光扫描技术实现了换管作业中测量计算作业的自动化、数字化,提高了作业质量和效率。

1 三维激光扫描测量

三维激光扫描技术又称“实景复制技术”,它是通过对物体空间外形和轮廓进行激光扫描,快速、大范围地采集物体表面的点云数据(即空间三维坐标数据),并利用相关软件建立物体的实景三维模型的技术方法和手段[4]。它改变了传统的测量方式,主动非接触式的快速获取目标表面的三维空间坐标数据,能够快速地反映目标的实时状态。数据量大、点位精度高,可以非常精确地采集目标表面的数据信息。采用主动方式进行激光测量[5]。由于三维激光扫描技术的独特优势,其在各专业技术领域的应用也日渐广泛,其中在事故处理、变形检测、土方精确测量、数字化建模、工业设计、数字化工厂等方面得到了广泛应用[6]。

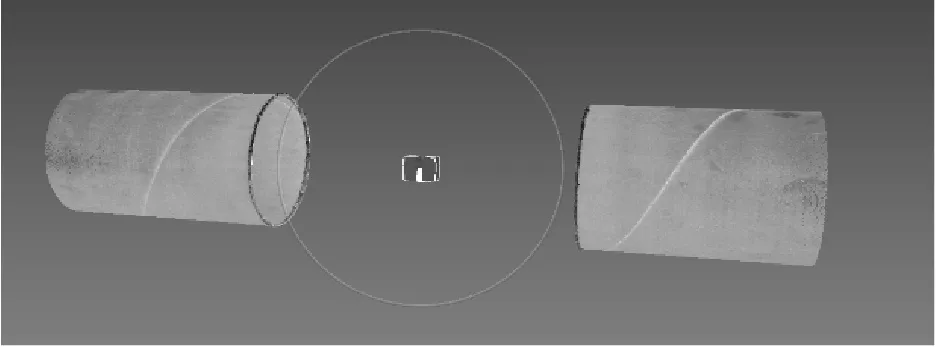

基于三维激光扫描技术的特点和优势,利用FARO 高速三维激光扫描仪对管道进行扫描[7]。FARO 三维激光扫描仪在测量距离时,采用相位偏移技术,从扫描仪持续向外投射不同波长的红外光,当接触到对象后,会反射回扫描仪,通过测量红外线光波的相位偏移,即可准确判断扫描仪到对象的距离。通过使用角度编码器测量FARO 激光扫描仪的镜像旋转和水平旋转,计算各点的X、Y、Z 坐标。利用扫描仪SCENE 软件进行过滤处理,管道的三维空间数据模型如图1所示。

图1 管道三维空间数据模型图

2 下料计算

根据管道换管抢修作业测量、计算和下料的方法和技术,结合三维扫描数据的特点,挖掘出真实需要的关键技术参数指标,编制了“激光点云扫描管道换管参数计算软件”,对三维激光扫描的数据进行自动提取分析,并计算和给出最终的下料尺寸数据,换管作业过程中的管工可以直接利用这些信息就能够精确地完成下料作业。

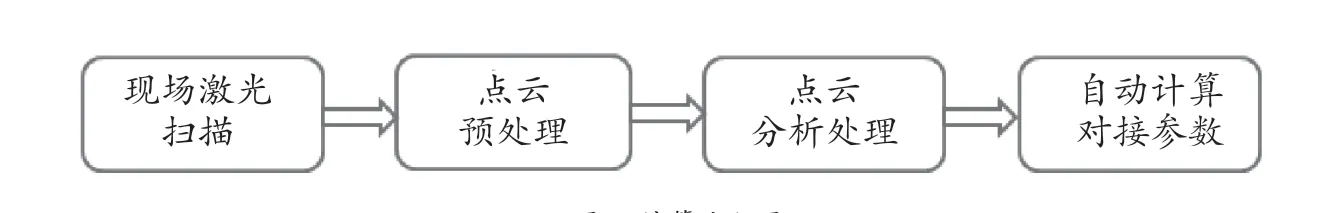

2.1 计算流程

计算流程如图2 所示,具体计算步骤包括以下4 个部分。1)现场激光三维管道扫描,获取管道及管口的点云数据。2)利用SCENE 软件对点云数据进行预处理,包括滤波、剪裁。3)利用“激光点云扫描管道换管参数计算软件”对预处理后的点云数据进行处理分析,特征识别,优化拟合。4)获取管道及管口的下料参数数据。

图2 计算流程图

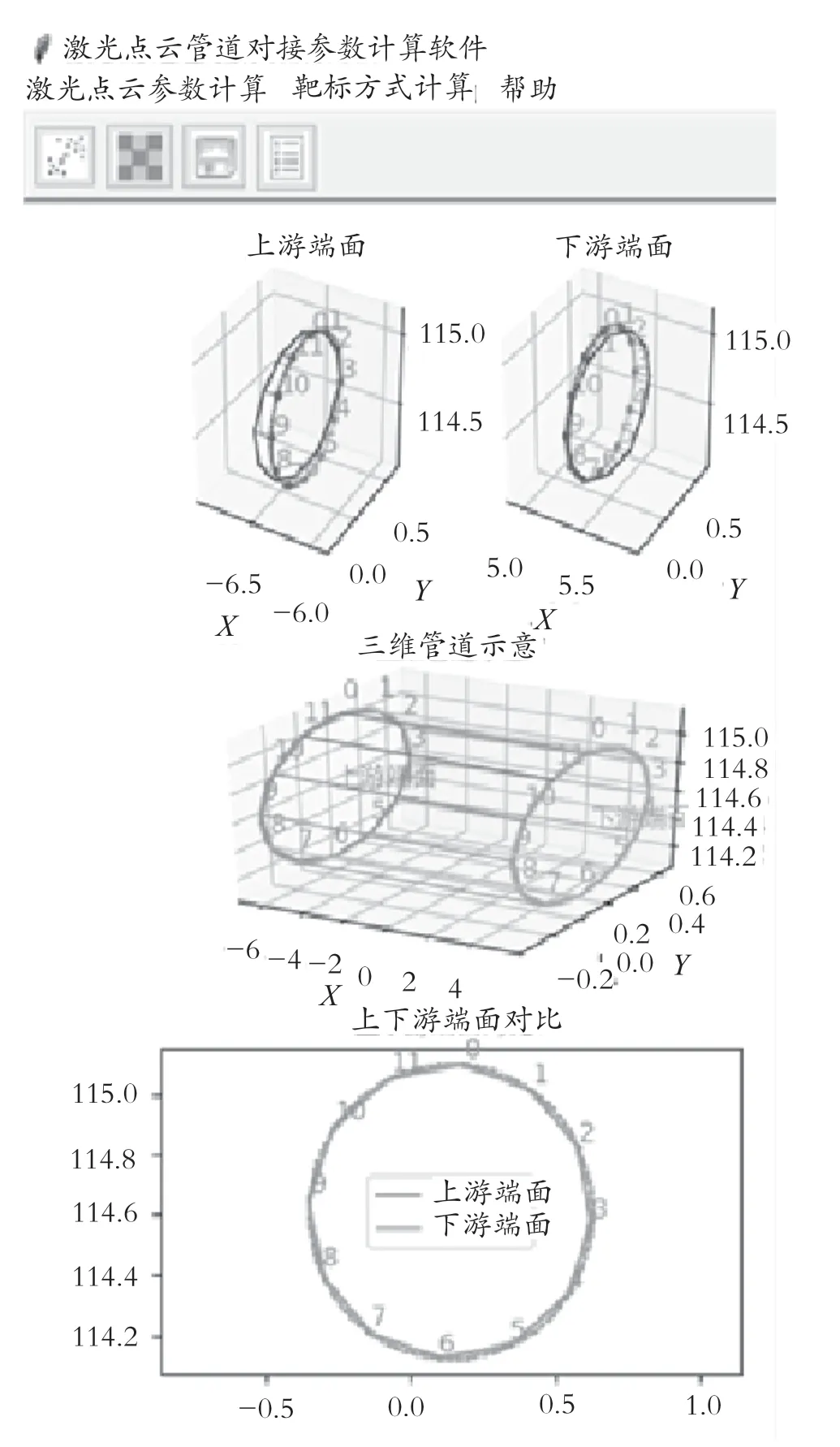

2.2 激光点云扫描管道换管参数计算软件

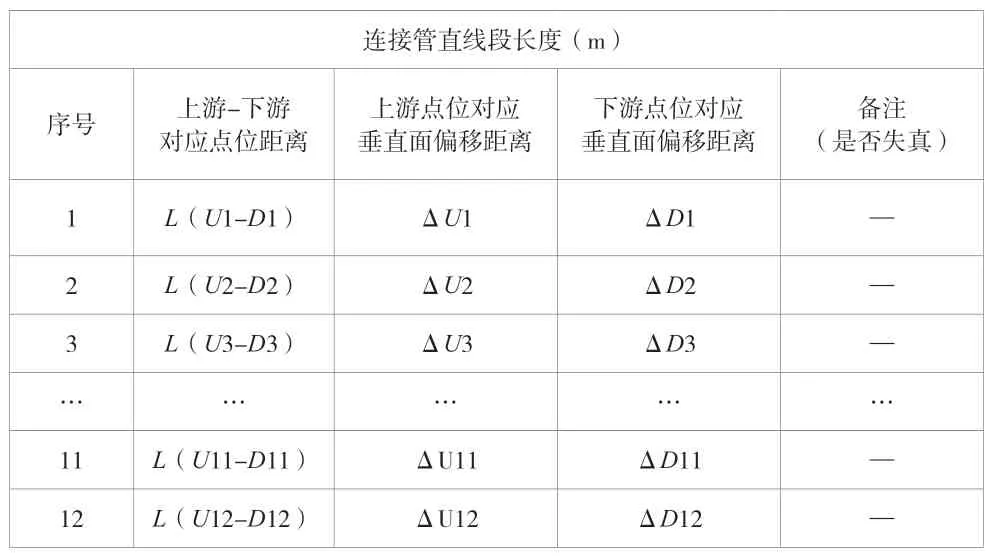

计算软件针对大口径管道更换直管段作业,依据实际作业计算过程,定义2 个端面分别为上游端面(U)和下游端面(D),从端面的最高点起,按顺时钟方向将圆周等分为12份,对应的点位分别为U1、U2、U3…U12 和D1、D2、D3…D12。软件将自动计算各位置的距离和偏移量,见表1。

表1 垂直面偏移计算列表

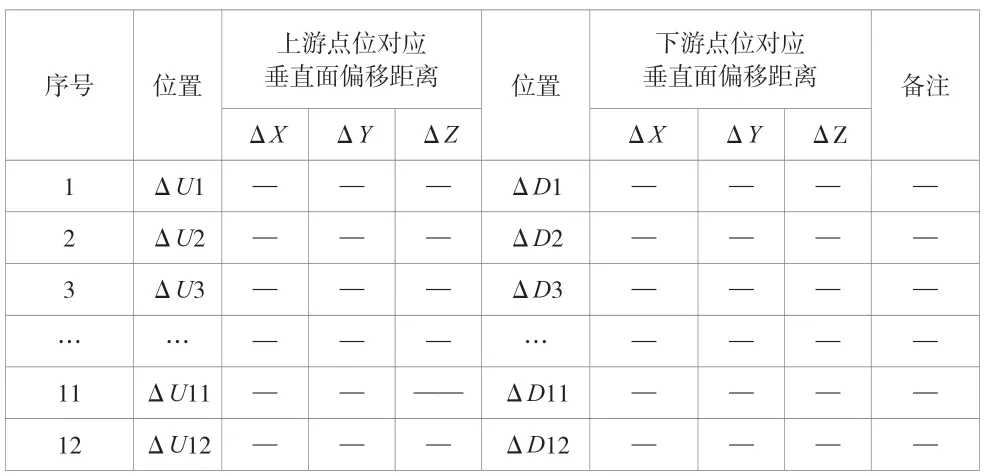

计算结果除了上下游端面点位对应的垂直面偏移距离,还有三维坐标轴上的各个偏移分量,计算结果见表2。

表2 三维偏移分量计算结果表

激光点云扫描管道换管参数计算软件主界面如图3 所示。“三维模拟图展示区”对上游端面、下游端面、预置新管段以及新管段上下游端面错位进行了三维模拟和展示。“数据展示区”分别详细列出了新管预置需要的各组数据,包括新管预制下料尺寸、展示在线管道上下游端面各点的直线距离,分别按照最长基础长度和最短基础长度2 种方式,计算预置管上游端面的Δ 量和下游端面的Δ 量,线管上下游端面各点在各坐标方位的偏移量,维抢修作业的管工利用这些数据就可以直接在新管段上完成切割线的标记。“端面椭圆参数”展示在线管道上下游端面各自的长轴、短轴以及差值和各自方位,还给出了上下游端面在各12 点方位的直径,维抢修作业的管工可利用椭圆参数提供的信息,完成管口矫正等作业,提高焊口组对的效率。“端面平面度及倾斜”提供了在线管道上下游端面各自的最高点和最低点值、其方位以及平均值,还提供了平面的Y 轴、Z 轴倾斜角度和平面的斜口角度。这些参数可以为管工判断是否需要再次修正在线管道端面提供依据,也可以为判断下管组对的方位提供依据。

3 应用案例

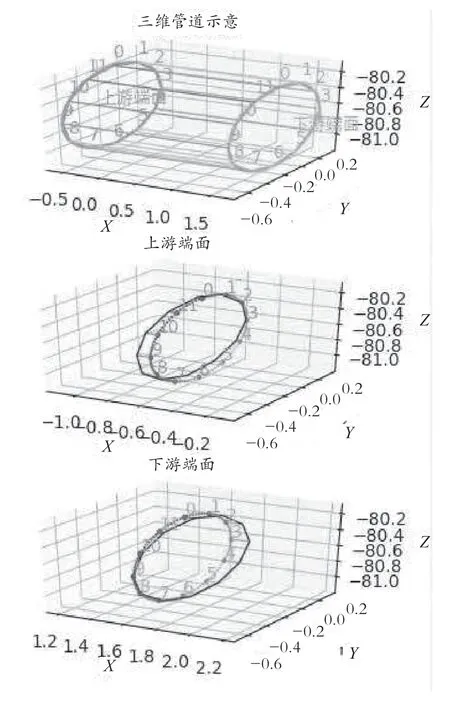

搭建换管作业应用测试平台如图4 所示,管道规格:管径1 016 mm、壁厚18 mm、材质X70 钢。2 个管道端面间距约2 m,即该次应用是为1 016 mm 管道更换2 m 短节的换管作业,图4 中显示已将2 m 旧管段切割吊离,应用三维激光扫描仪进行管道测量,利用激光点云扫描管道换管参数,计算软件处理扫描仪点云数据得到两管端间需要下料新管段的参数。

图3 计算软件主界面

3.1 扫描仪安装扫描

因为扫描仪自带坐标系且只需一次扫描,所以不用在现场找水平、找垂直。三角支架可以快速固定在条件恶劣的现场,甚至是水里面。扫描仪小巧轻便(4.2 kg),单人即可完成操作。这样极大地提高了扫描仪现场的安装速度,简化了安装要求,适合油气管道维抢修现场使用。扫描仪配置了触控面板,可以快速完成扫描参数的设置,按下开始按钮后扫描仪立即开始扫描。扫描期间,扫描仪和管口之间不允许有物体遮挡,扫描仪旋转一圈完成扫描并给出结束提示。扫描仪旋转一圈,采集管口端面的所有数据信息并经过处理后储存到存储卡中,以备后期进行数据分析和应用。激光扫描仪可在白天或者黑夜对管口进行扫描,无需借助环境照明,对于夜间施工的管道维抢现场来说尤其重要。现场扫描的时间为2.5 min。

3.2 扫描数据处理

扫描仪扫描完成后,使用SCENE 软件对数据进行预处理,裁剪不需要的数据,现场数据预处理的时间为6.5 min。利用激光点云扫描管道换管参数,计算软件读取三维扫描数据后,一键完成分析、提取、计算、建模和展示,计算结果如图5 所示。三维激光扫描自动采点测量建模和数据处理时间为2 min。以上各步骤操作总时间为14 min,相比人工测量计算缩短了大量时间。

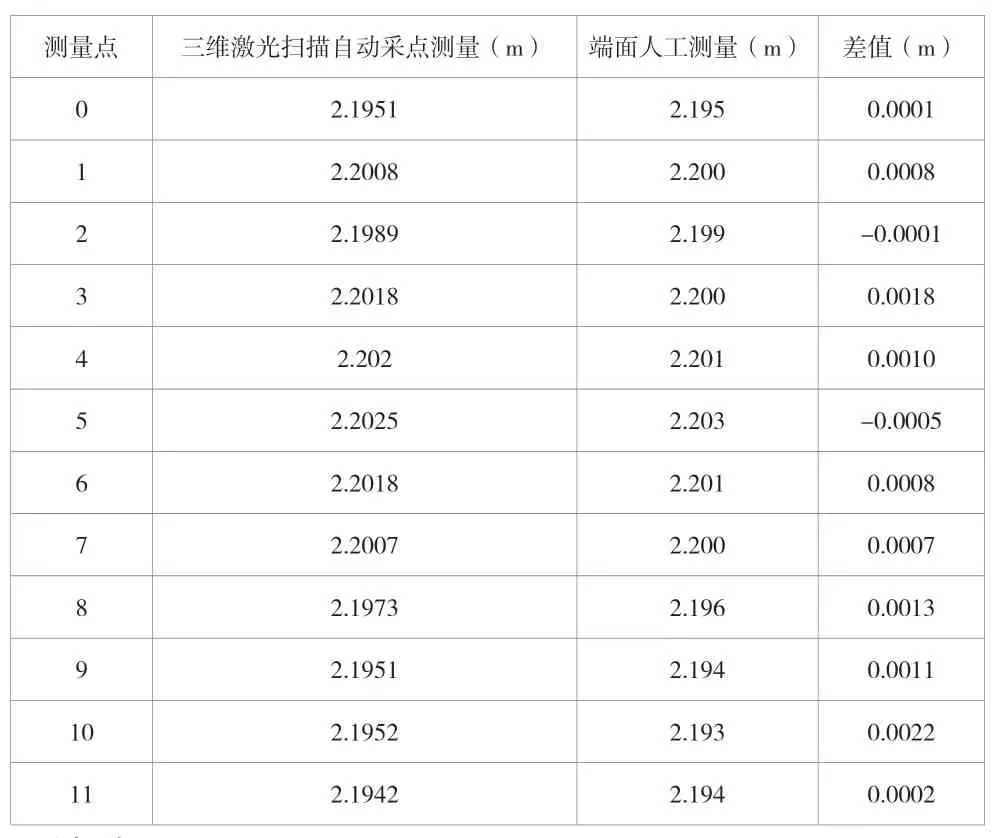

3.3 与人工测量的对比分析

在完成三维激光扫描自动采点测量后,组织经验丰富的管工、焊工和技术员一起对测试平台管道两端各点的距离进行实测,并记录了测量结果,测量结果对比见表3。从测试结果可看出,三维激光扫描自动采集测量计算与人工测量差值范围为+0.0022 m ~-0.0005 m,最大差值为0.0027 m,数据吻合度较高,并省略人工测量误差。

表3 测试结果对比表

4 结论

该文在对大口径、长输管道换管维抢修作业深入分析的基础上,引入利用三维激光扫描技术,并设计开发了实用性强、计算快、精度高的测算软件。实现了换管维抢修作业测量计算自动化、数字化,代替了传统人工盒尺测量,提高了效率和精度。三维激光扫描仪测量精度在±1 mm 以内,并通过了1 016 mm 管道测试平台的验证,其与人工测量的差值

范围为+0.0022 m ~-0.0005 m,最大差值为0.0027 m,证明该套方案在测量精度和效率上均满足现场作业测量计算的需求,并提高了作业的精度和效率。此外,利用软件和仪器替代人工,避免了人工测量、计算的误差以及对人员技能的依赖。激光点云扫描管道换管参数计算软件目前只开放了直管段的建模,未来将根据现场的应用开发大口径管道更换弯管、站内复杂管网的更换模型,以适应更复杂的管道维抢修作业工况。

图4 测试平台

图5 计算结果