高强度高弹性钛合金的研究进展

2020-06-23肖文龙王俊帅赵新青马朝利

肖文龙, 付 雨, 王俊帅, 赵新青, 马朝利

(北京航空航天大学 材料科学与工程学院,北京 100191)

钛及钛合金具有高比强度、耐腐蚀、低弹性模量、超弹性和形状记忆等特点,在航空、航天、化工、武器装备和生物医疗等领域得到了广泛的应用[1-5]。通过合金成分设计和热-机械处理微观组织优化,钛合金的力学性能和功能特性可以在很宽的范围内调控。与钢铁材料相比,钛合金优良的力学性能和弹性性能,使其成为紧固件和弹簧等元器件重要的结构材料,在航空航天等领域发挥着重要作用[6-9]。然而,钛合金的高强度和功能特性往往是一对鱼和熊掌不可兼得的矛盾体,如何兼具优异的力学性能和功能特性一直是先进钛合金研发的重点。经过数十年的发展,新型钛合金的研发取得了一定进展,钛合金的强度和弹性性能匹配有了明显提高。本文简要回顾高强度高弹性钛合金的发展现状,介绍新型高强度高弹性钛合金成分设计和组织设计方法,并概述本课题组基于该方法开展的研究工作,对其发展趋势进行展望。

1 高强度高弹性钛合金的发展现状

金属材料的弹性变形能力受屈服强度和弹性模量的影响,拉伸线弹性极限(ε0.2)大多低于1%[10]。传统钛合金的强度根据合金牌号不同在400~1500 MPa范围内,弹性模量介于 50~120 GPa之间,远低于钢(约210 GPa),弹性变形能力约为钢的2倍[2,11]。钛合金的高强度和低弹性模量赋予其优异的弹性变形能力,作为结构功能一体化材料在航空航天领域得到广泛应用[12]。20世纪50年代,美国首次在B-52轰炸机上使用Ti-6Al-4V(若非特别说明,本文均指质量分数)制造的钛合金螺栓,由此开启了钛合金紧固件在航空航天领域的应用[7]。随着航空航天和武器装备的不断轻量化要求,轻质高强度高弹性钛合金逐渐部分取代了传统30CrMoSiA钢在紧固件中的应用,提高了装备使用安全性与可靠性[7]。目前常用的α+β和β型钛合金的抗拉强度基本为1000 MPa级,如Ti-6Al-4V、Ti-3Al-5Mo-4.5V、Ti-5Mo-5V-8Cr-3Al和 Ti-15Mo-3Al-2.7Nb-0.3Si(β 21S)等[12]。自 20 世纪 70 年代起,麦道公司开始使用Ti-13V-11Cr-3Al制造民用飞机用弹簧,替代弹簧钢实现减重70%[13]。随后,洛克希德、波音和空客等开始使用β钛合金材料制造起落架上下锁、液压回程和飞机控制等弹簧部件,代表性合金有Ti-15V-3Cr-3Al-3Sn和Ti-3Al-8V-6Cr-4Mo-4Zr(β-C),其弹性模量约为104 GPa,抗拉强度为1300~1450 MPa[14]。国内应用的典型牌号有TB2、TB3和TB5等[13]。目前弹簧和紧固件使用的α+β和β型钛合金一般采用α+β两相态组织以获得高强度,同时弹性模量(90~120 GPa)也较高,导致弹性性能较低,难以满足先进飞行器对于高强度高弹性材料的使用需求[12,14]。β型Ti-45Nb合金作为铆钉专用材料,在国内外航空航天产品中获得了应用。该合金具有低弹性模量,塑性和冷加工成型性好等优点,但强度特别是屈服强度低,强度与弹性性能的匹配较差[15]。

从20世纪90年代开始,为了降低医用钛合金的弹性模量,人们开发了一系列低弹性模量亚稳β型钛合金,如Ti-29Nb-13Ta-4.6Zr和Ti-35Nb-5Ta-7Zr等,获得了更佳的弹性性能[2],但此类钛合金为医疗领域开发,强度低,难以满足航空紧固件和弹簧用钛合金对高强度和高弹性的使用需求。2003年,日本丰田中央研究院开发了综合性能优异的多功能钛合金(橡胶金属),典型成分为Ti-23Nb-0.7Ta-2Zr-1.2O(原子分数%),该合金经90%冷轧变形后强度可达1200 MPa,弹性模量为55 GPa,弹性极限高达约2.5%,显示出优异的高强度和高弹性匹配,并且该合金在较宽的温度范围内具有恒弹性[16]。中国科学院金属材料研究所开发的亚稳β型合金Ti-24Nb-4Zr-8Sn(Ti-2448)同样显示出优异的弹性性能,具有低至42 GPa的弹性模量和高达3.3%的弹性应变,经固溶时效处理后亦具有优异的高强度和高弹性匹配[17-18]。橡胶金属和Ti-2448是先进高强度高弹性钛合金的典型代表,预示着钛合金能实现高强度和高弹性匹配,其优异的性能依赖于巧妙的成分设计及合适的制备工艺。

2 高强度高弹性的实现途径

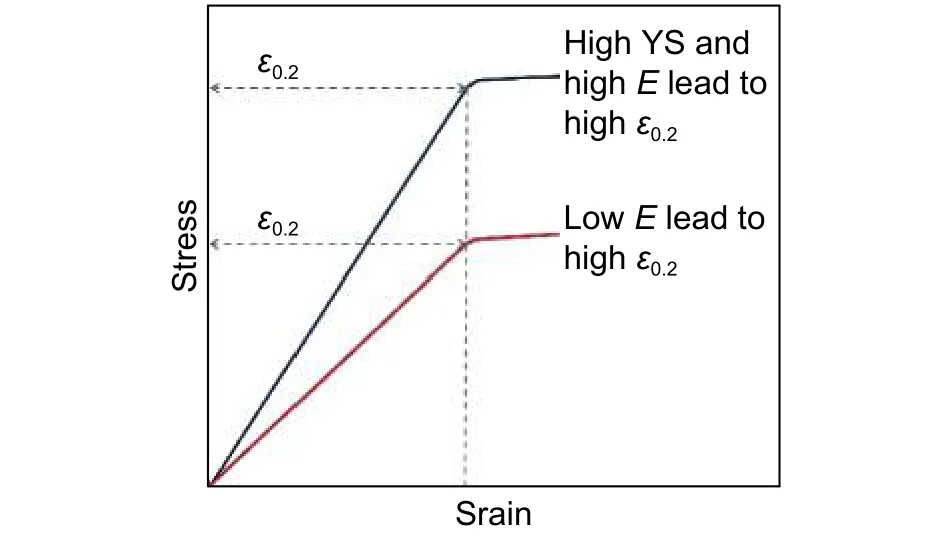

高强度高弹性材料的主要特征参数有抗拉强度和弹性极限,弹性极限可用弹性容许应变(elastic admissible strain)近似代替,即屈服强度(YS)与弹性模量(E)的比值(YS/E)[11,19]。弹性容许应变表征金属材料的强度和弹性性能的匹配性,其值越大,弹性变形能力越强。如图1所示,提高金属材料的弹性性能主要方法有:(1)提高屈服强度,即在保持弹性模量提高幅度不大的前提下大幅提高屈服强度,获得额外弹性变形能力;(2)降低弹性模量,利用低弹性模量获得高的弹性变形能力。

图1 钛合金实现高强度和高弹性的途径Fig. 1 Schematic illustration of achieving high strength and high elasticity in Ti alloys

图2 总结了一些常用紧固件和弹簧用钛合金以及典型低弹性模量β型钛合金的屈服强度和弹性容许应变值。由图2可以看出,常用的钛合金如Ti-5Mo-5V-8Cr-3Al等通过α相析出强化获得很高的强度,但是其弹性容许应变大多低于1.3%。α相析出强化显著提高强度,但难以避免地提高了弹性模量,对弹性性能提升不大[12,20]。β单相钛合金如Ti-45Nb和Ti-15Mo等虽然具有较低的弹性模量,但是屈服强度较低,弹性容许应变低于1%;而橡胶金属和Ti-2448凭借高强度和低弹性模量,分别实现了高达2.5%和3.3%的弹性极限。由此可见,通过成分设计和微观组织调控,β型钛合金的强度和弹性性能匹配可以在很宽的范围内变化。

3 高强度高弹性钛合金的研究进展

图2 常见钛合金的屈服强度与 YS/E 值[11,16,18,21-24]Fig. 2 Yield strength and elastic admissible strain of some typical Ti alloys[11,16,18,21-24]

钛合金中β相具有较低的弹性模量,可以获得较高的弹性性能,但β相的弹性模量与结构稳定性有关。目前,通过成分设计调控β稳定性可实现钛合金相组成和弹性性能的预测和调控,进而实现低弹性模量、超弹性和形状记忆效应等弹性性能[25-27]。同时,利用热-机械处理调控晶粒大小、相组成和组织形貌等,可以对合金的强度和塑性等力学性能进行优化。成分设计和热-机械处理组织调控是目前研发高强度高弹性钛合金的主要手段。

3.1 成分设计

目前常用的低弹性模量、超弹性和形状记忆高弹性钛合金成分设计方法主要有基于分子轨道计算的d-电子合金设计法和平均价电子浓度法。

3.1.1 d-电子合金设计法

基于DV-Xα Cluster分子轨道计算的d-电子合金设计法由日本学者Morinaga等在1988年首先提出[28],主要利用两个重要的电子轨道参数:(合金元素与Ti元素的共价键结合能,代表元素间的结合能力)和(合金元素与Ti元素的d轨道结合能,与元素的原子半径和电负性有关)进行低弹性模量钛合金成分设计[29-31]。和由公式(1)计算获得:

2006年,Abdel-Hady等总结了β型钛合金的β相稳定性和弹性性能与和间的关系,如图3所示[30]。和值位于β/β+ω相界线附近的合金β稳定性低,可能具备低弹性模量,且弹性模量随着和值的增大而呈现减小趋势,如图中蓝色箭头所示。这就预示着具有高和值,且位于β/β+ω相界线附近的钛合金将可以获得更低的弹性模量。基于d-电子合金设计法,人们设计了一系列低弹性模量钛合金,如Ti-29Nb-13Ta-4.6Zr(E= 65 GPa)[29]、橡胶金属(E= 55 GPa)[16]、Ti-31Nb-6Zr-5Mo(E= 44 GPa)[32]和 Ti-34Nb-25Zr(E= 62 GPa)[33]等。根据合金元素M添加对Ti的和值的影响关系图[34],添加具有高和值的Nb、Ta和Zr元素将有利于获得低弹性模量,如Ti-11Nb-38Zr的弹性模量低至38 GPa[35]。此外,利用-图还可以对合金的相组成和应力加载下的变形方式进行预测。控制合金成分使之位于Ms=RT(马氏体相变开始温度等于室温)界线和β/β+ω相界线之间时,可产生应力诱发α″马氏体相变,可能获得超弹性和形状记忆效应[36]。

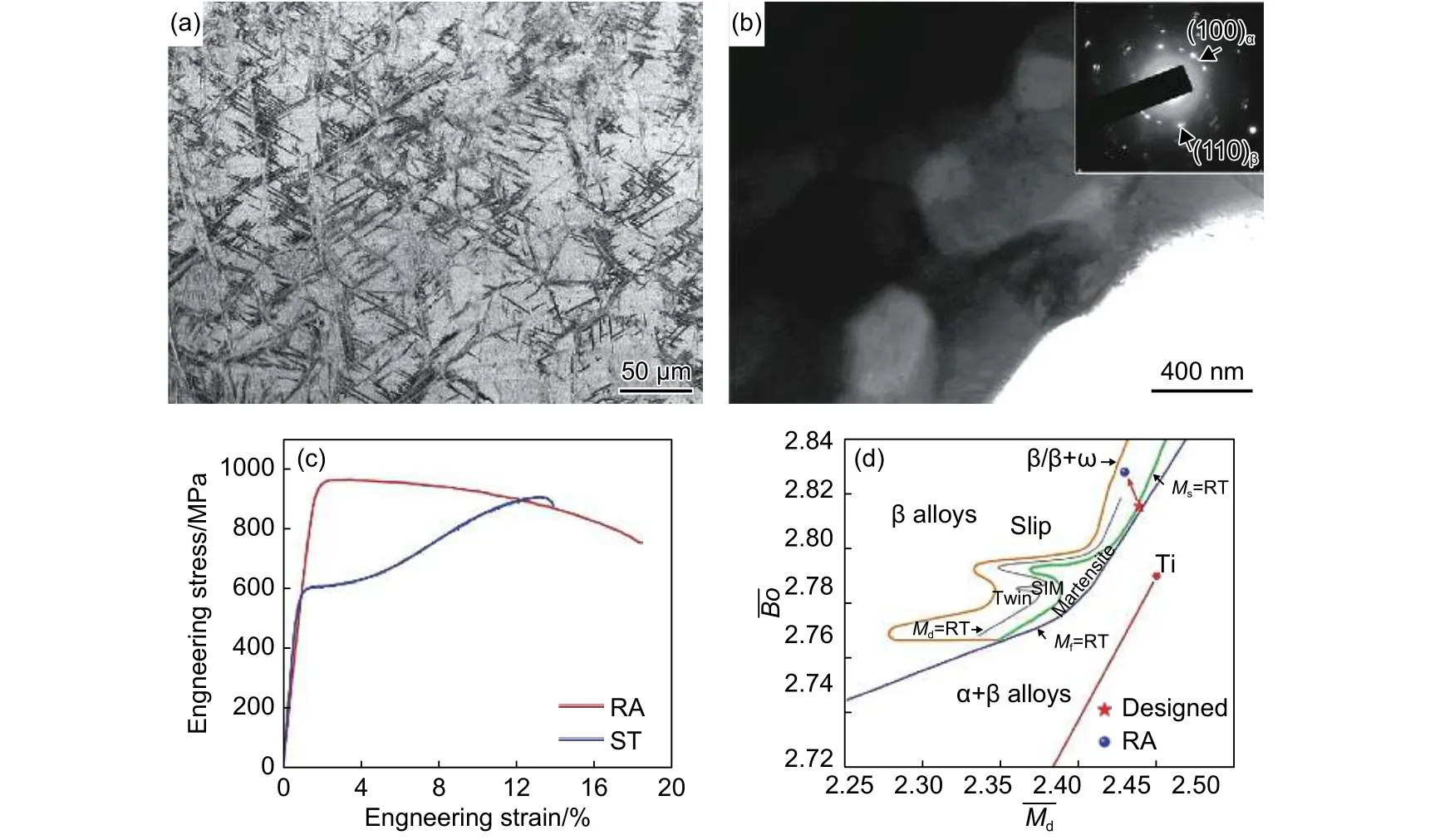

通过计算合金元素M对Ti的和值的影响进行低弹性模量钛合金设计时,未考虑合金元素间的相互作用,并且该方法不能预测合金的强度,而低弹性模量的获得往往会牺牲强度。Plaine等利用d-电子合金法设计制备的Ti-29Nb-13Ta-4.6Zr弹性模量为42 GPa,但低β稳定性导致非常低的应力诱发马氏体相变临界力[37]。为了兼顾高强度,除了控制合金成分使之位于低弹性模量区域外,还利用α相析出调控β基体稳定性和抑制应力诱发马氏体相变,克服β固溶态下强度低的缺点[38]。为此,Plaine等对固溶态Ti-29Nb-13Ta-4.6Zr进行冷轧加低温短时退火处理(400 ℃/20 min)析出细小的针状弥散α相使屈服强度提高至920 MPa,获得了2%的弹性变形能力,但伸长率仅为3%左右[37]。本课题组利用d-电子理论设计的Ti-8Nb-2Fe-0.2O在亚稳β基体析出超细等轴α获得了1.32%的YS/E值,且屈服强度和伸长率分别为976 MPa和21%[19]。α析出使剩余β基体富β稳定元素,这就意味着可以通过析出α相调控β基体稳定性,进而优化合金的弹性性能。调控α析出相的形貌、大小、数量和由此带来的β基体稳定性变化对获得综合性能优异的高强度高弹性钛合金至关重要。基于d-电子理论的成分设计和热-机械处理组织调控,我们设计制备了高强度高弹性Ti-15Nb-5Zr-4Sn-1Fe(Ti-15541)合金。合金成分位于-图中的马氏体相区,如图4(d)所示。β固溶(ST)态屈服强度低,弹性模量较高(79 GPa),弹性变形能力小。在α+β两相区热轧和退火处理(RA)析出大量等轴超细α后,β基体稳定性提高。经EDS元素分析发现β基体在-图中的位置变为β/β+ω相界线右侧,如图4(d)红色箭头所示,基体稳定性的提高抑制了马氏体和ω相变。该合金的本征低β稳定性保证了析出大量α后β基体仍保持在低稳定性状态,因此弹性模量从ST态的79 GPa降低至61 GPa,屈服强度提高至912 MPa,获得1.68%的弹性极限,伸长率约18%。由此可见,利用d-电子合金设计法设计低稳定性的亚稳β或α+β两相钛合金,通过热-机械处理析出超细等轴α调控β基体稳定性使基体成分位于-图的β/β+ω相界线附近,可以获得兼具高强度和高弹性的钛合金。在此状态下,由低稳定性的β基体提供低弹性模量,超细等轴α相提供高强度,且还能获得高塑性。

图4 Ti-15541合金 (a)β固溶水冷得到的微观组织;(b)α+β两相区热轧和退火处理得到的微观组织;(c)不同热处理状态拉伸曲线;(d) 和值Fig. 4 Ti-15541 alloy (a)microstructure of alloy treated by β solution;(b)microstructure of the alloy treated by hot rolling and annealing;(c)tensile stress-strain curves under different heat treatment conditions;(d)positions in - map

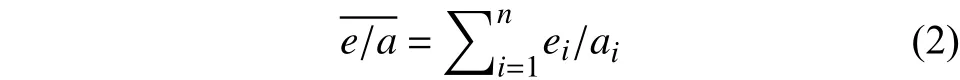

式中:ei和ai分别为元素i的价电子数和原子分数。

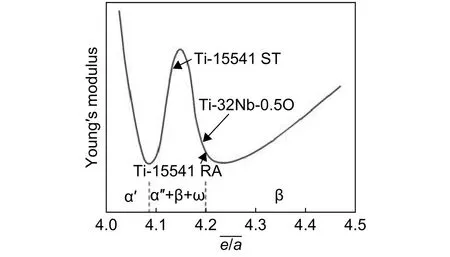

图5为Ti-M二元合金的弹性模量和相组成随值的变化情况图。由图5看出,随值的增加,β稳定性提高,相组成由 α′逐渐过渡到α″+β+ω,在值高于4.20以上时将β相稳定至室温[18]。弹性模量随值提高呈现“W”型趋势变化[40],在 α′/(α″+β+ω)和(α″+β+ω)/β 相界处由于高弹性模量的α′和ω被抑制,出现弹性模量极小值。第一性原理计算发现,当为4.20~4.24时,可将低稳定性的β相稳定至室温,获得低弹性模量[39]。基于法设计的低弹性模量钛合金的值大部分位于4.20~4.25之间,如橡胶金属(= 4.24)[16]、Ti-34Nb-25Zr(= 4.24)[33]和 Ti-23Nb-1Ta-2Hf-1.2O(= 4.24)[41]。 在为 4.08附 近 ,即α′/(α″+β+ω)交界处亦出现弹性模量低谷,如Ti-13Nb-13Zr(= 4.08,E= 64~70 GPa)[42]和Ti-10Nb-2Mo-4Sn(= 4.08,E= 41 GPa)[43]。此外,在高弹性模量的为4.08~4.20区间,添加Zr、Sn等元素抑制ω相能获得超低弹性模量,如Ti-2448(= 4.15,E= 42 GPa)和 Ti-19Nb-1.5Mo-4Zr-8Sn(= 4.14,E= 39 GPa)[18]。利用平均价电子浓度控制合金成分使之位于可能出现低弹性模量的区间,可实现低弹性模量钛合金的成分设计。

图5 Ti-M二元合金弹性模量与值的关系示意图[18]Fig. 5 Relationship between Young’s modulus and value of Ti-M binary alloy[18]

研究发现,α稳定元素氧能有效地抑制马氏体相变和ω相变,实际表现为β稳定元素[45-48]。此外,氧有很强的间隙固溶强化作用,对钛合金获得高强度和高弹性有益,但进行电子参数、和的计算时未将氧元素考虑在内。氧的β稳定作用会使含氧钛合金在图上的位置右移。这就预示着,若钛合金的值位于图5的弹性模量低谷左侧,添加适量的氧后实际位置将右移至弹性模量低谷处,可能实现高强度和低弹性模量。我们利用基于平均价电子浓度的钛合金设计方法,设计制备了Ti-32Nb和Ti-32Nb-0.5O合金。Ti-32Nb的平均价电子浓度()为4.195,如图6所示,相组成为β和α″马氏体,弹性模量和屈服强度分别为65 GPa和325 MPa。添加0.5%氧后,Ti-32Nb-0.5O合金快冷淬火条件下马氏体相变被抑制,室温下为单一β 相(图6),弹性模量降低至 56 GPa,强度(958 MPa)和塑性(伸长率27%)均大幅提高。结果表明,氧的β稳定作用使Ti-32Nb-0.5O在图6中的实际位置右移至低弹性模量低谷处,同时实现降低弹性模量和提高强度。利用氧元素添加改变值和氧元素的间隙固溶强化作用,可获得新型高强度高弹性含氧钛合金。根据合金种类和成分的不同,氧添加存在临界含量,超过临界含量后合金变脆,需要严格控制氧含量[49-50]。此外,无法精确计算含氧钛合金的电子参数,难以通过理论方法精确指导成分设计,在后续研究中需考虑氧的β稳定作用对电子参数的计算进行修正。

3.1.3 氧元素的作用

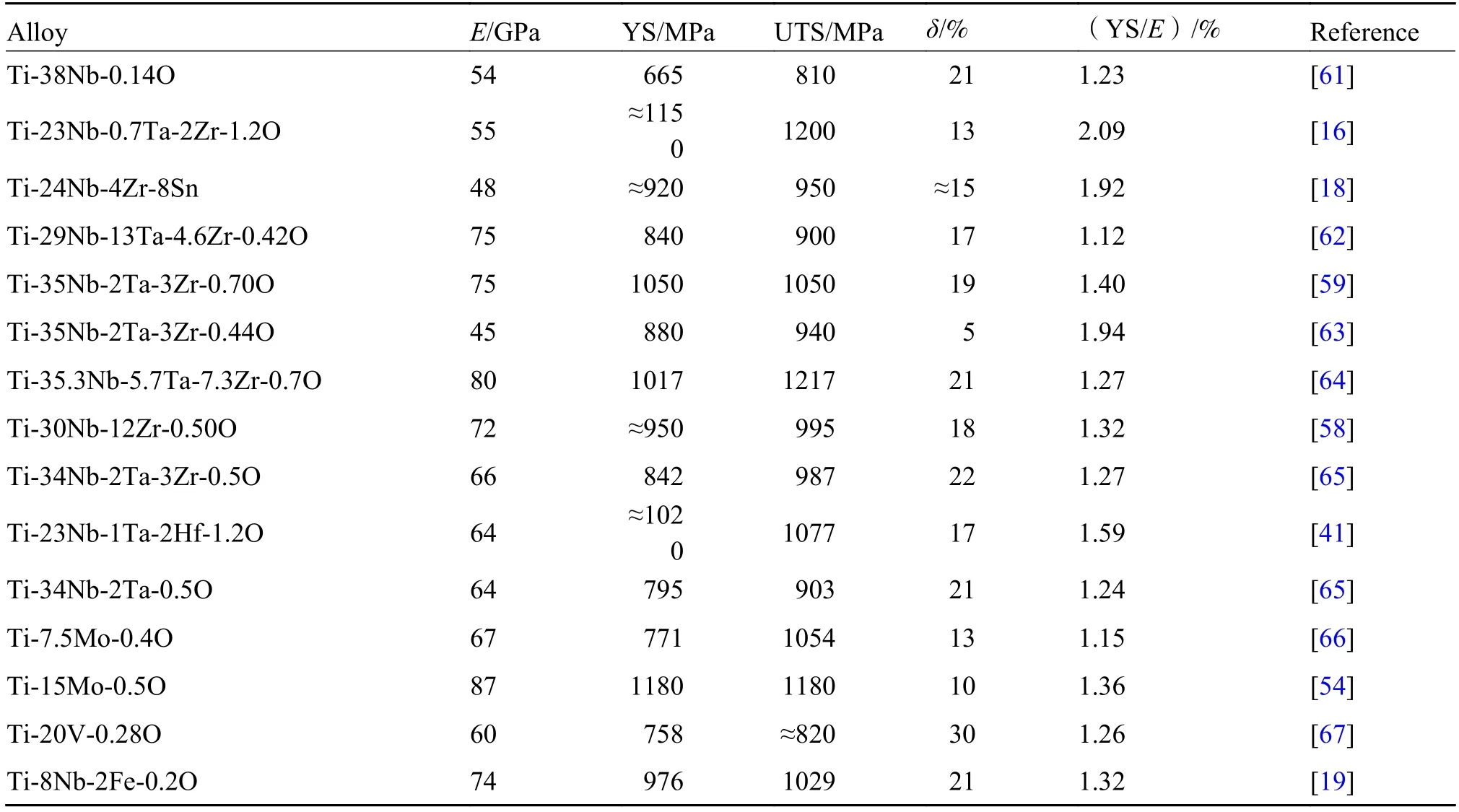

氧在钛合金中可以产生很强的固溶强化作用,显著提高强度,但通常降低塑性,甚至使合金变脆[51-53]。在纯钛和Ti-6Al-4V中,当氧含量超过0.4 %时,合金呈现脆性断裂[54]。在工业生产中,氧常被视为有害的杂质元素,希望尽可能避免出现[49,55]。氧在α和β相中均具有很高的固溶度,在某些β型钛合金中,氧含量超过0.5 %依然具有较好的塑性,因此氧元素开始被作为一种强化元素应用到新型β钛合金的设计中[16,56-57]。2003年,高氧含量多功能橡胶金属的出现,使得氧在合金中的作用受到进一步关注,用氧元素合金化发展了含氧的高强度高弹性钛合金[16]。Kim等在 Ti-22Nb(原子分数%)中添加2%(原子分数)的氧,获得了抗拉强度1.37GPa,弹性极限大于3%[52]。Ti-30Nb-12Zr随氧含量从0.08增加至0.5%(质量分数),弹性模量仅增加5 GPa,而抗拉强度从 545 MPa提高至995 MPa[58]。Ti-29Nb-13Ta-4.6Zr添加 0.7%(质量分数)的氧可将强度大幅提高至1000 MPa以上,而弹性模量保持在较低水平(75 GPa)[56,59]。(TiZrHfNb)98O2通过添加氧强度提升 48.5%[55],Ti-23Nb-1Ta-2Hf-1.2O(原子分数%)可以达到抗拉强度1077 MPa和弹性极限 2.3%[41],Ti-35Nb-2Ta-3Zr-0.32O屈服强度为 1050 MPa,YS/E值为 1.9%[60]。表1总结了部分含氧高强度高弹性钛合金的力学性能。

图6 Ti-32Nb和Ti-32Nb-0.5O合金 (a)Ti-32Nb的微观组织;(b)Ti-32Nb-0.5O的微观组织;(c)XRD;(d)拉伸曲线Fig. 6 Ti-32Nb and Ti-32Nb-0.5O alloys(a)microstructure of Ti-32Nb alloy;(b)microstructure of Ti-32Nb-0.5O alloy;(c)XRD patterns;(d)tensile stress-strain curves

表1 部分含氧高强度高弹性钛合金的力学性能Table 1 Summary of many oxygen-containing Ti alloys with high strength and high elasticity

研究结果表明,含氧钛合金高强度来源于氧元素产生的强间隙固溶强化和氧与位错的交互作用,高弹性是由于氧元素抑制了宏观应力诱发马氏体相变,形成纳米畴(nanodomain)、富氧团簇或拉伸非线弹性(nonlinear elasticity)等[53,55-56,58,68]。对于β稳定性较低的钛合金,变形过程中容易出现应力诱发马氏体相变,导致极低的屈服强度[69]。由于氧对β相有稳定作用,其添加会有效地提高合金的屈服强度,从而获得高强度和高弹性的同时匹配。但是由于氧原子难以直接被观察到,关于氧在不同钛合金中发挥的作用仍有待深入研究。例如:氧在钛合金中的分布形式以及与哪些因素有关;氧对合金的强化机制除间隙原子固溶强化外是否还有其他的表现方式等。2018年,北京科技大学吕昭平等在TiZrHfNb高熵合金中添加2%(原子分数)氧,发现氧原子在Ti、Zr原子周围富集形成纳米尺度的富氧团簇,对位错产生钉扎作用和促使位错发生交滑移,使合金塑性变形均匀化,实现强度和塑性的同时提高[55]。在其他的钛合金中,氧是否会产生类似的作用,值得进一步深入研究,这将有助于开发高性能的含氧钛合金。

我们基于平均价电子浓度,在弹性模量的两个低谷处设计了一系列Ti-Nb-O三元合金,分别为Ti-15Nb-xO(= 4.08)、Ti-32Nb-xO(= 4.20)和 Ti-38Nb-xO(= 4.24),利用氧含量调控具有不同稳定性的β基体。在低Nb含量的Ti-15Nb中(图7(a)),氧含量的提高未改变相组成,0.5%的氧添加大幅提高强度同时保持较低的弹性模量,但合金的塑性较差。在高Nb含量的亚稳β基体中,获得了优异的力学性能。氧元素抑制了Ti-32Nb淬火过程中产生的马氏体和ω相变,大幅提高强度和塑性,并降低了弹性模量(图7(b))。在Ti-38Nb中,0.5%氧添加抑制了拉伸过程应力诱发马氏体相变,屈服强度提高至1141 MPa,弹性模量仅为52 GPa,高强度和低弹性模量产生2.19%的弹性极限,表现出优异的综合力学性能(图7(c))。由此可见,在合适的β基体中添加适量氧可以开发高强度、高弹性和高塑性的钛合金。

图7 不同成分的Ti-Nb-O三元合金的拉伸曲线Fig. 7 Tensile stress-strain curves of Ti-Nb-O alloys

目前,关于高强度高弹性含氧钛合金的研究主要集中于强度、塑性和弹性性能,而针对其疲劳性能、断裂韧度、耐腐蚀性能等的报道较少。此外,鉴于氧元素在α和β两相中的固溶度均较大,如何通过调控制备工艺使氧元素分布达到理想状态仍有待进一步研究。

3.2 微观组织调控

利用电子理论进行低弹性模量钛合金成分设计难以兼顾高强度,人们通常采用热-机械处理进一步调控析出强化和细晶强化,克服因低β稳定性而导致的低强度[25,70-71]。

3.2.1 析出相调控

单一β相可以获得低弹性模量,α相以及亚稳ω相可以有效提高合金的强度,但会增加弹性模量且降低塑性。通过热-机械处理调控相组成将可能同时获得高强度和高弹性,其关键在于控制β基体稳定性获得高弹性和高塑性,并调控α相形貌、大小、数量和分布获得高强度。对亚稳β钛合金进行剧烈塑性变形引入大量晶界和位错等结构因子(structural factor)抑制应力诱发α″马氏体相变和ω相的形成,然后进行低温短时时效析出弥散纳米α相,可以大幅提高亚稳β钛合金的屈服强度,获得弹性极限大于2%的优异弹性性能[25,72-75]。北京航空航天大学赵新青等通过冷轧加低温短时退火在亚稳β基体析出细小弥散针状α相,获得了一系列超低弹性模量高强度钛合金[25,43,76-77]。低温短时退火析出α相未使β基体成分偏聚,获得了优异的弹性变形能力,但屈服强度一般低于850 MPa。β固溶后时效处理大幅提高屈服强度至1200 MPa以上,但降低塑性和提高弹性模量[20,78]。α相析出伴随元素再分配[38],可利用α相析出对β基体的稳定性和变形行为进行调控。针状α相导致塑性较差[79],而等轴α+β双相组织则具有良好的强塑性匹配[19]。利用热-机械处理在亚稳β基体中析出超细等轴α,将有望获得高强度、高弹性和高塑性。

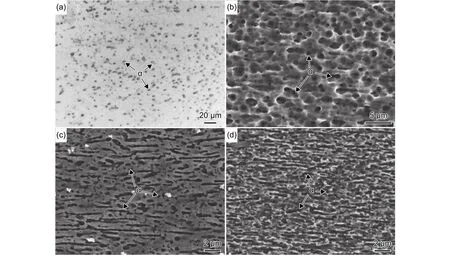

本课题组对基于电子理论设计的Ti-15541合金在两相区热轧后进行球化退火,获得了兼具高强度和高弹性匹配的α+β双相合金。合金先在α+β两相区进行热轧析出α相,同时细化组织,随后分别在 750 ℃、700 ℃、650 ℃和620 ℃再结晶退火,获得等轴超细α相并调控β基体稳定性。如图8所示,随退火温度的降低,α相含量增多,晶粒尺寸减小。不同α相含量影响基体稳定性和变形行为,基体稳定性随α数量增加而提高,无热ω和应力诱发马氏体相变被逐渐抑制,所以屈服强度提高,弹性模量降低(图9)。最终在620 ℃退火后获得低弹性模量(61 GPa)、高屈服强度(912 MPa)和高弹性(弹性极限1.68%)。3.2.2 晶粒细化

图8 不同退火温度下Ti-15541合金的微观组织Fig. 8 Microstructures of Ti-15541 alloy annealed at various temperatures (a)750 ℃;(b)700 ℃;(c)650 ℃;(d)620 ℃

图9 不同退火温度下Ti-15541合金 (a)拉伸应力-应变曲线;(b)力学性能Fig. 9 Ti-15541 alloy annealed at various temperatures (a)tensile stress-strain curves;(b)mechanical properties

晶粒尺寸对材料的物理和化学性能具有显著影响。晶粒细化可以引入大量的晶界,提高合金的强度[80]。弹性模量是衡量材料原子间结合力的本征物理性能,对晶粒尺寸变化不敏感。因此,晶粒细化是获得高强度和高弹性的一种有效手段。近年来,国内外学者利用剧烈塑性变形(SPD)如等通道转角挤压(ECAP)、高压扭转(HPT)和累积叠轧(ARB)等方法制备超细晶组织,获得比粗晶合金性能优异的高强度高弹性钛合金[80-83]。

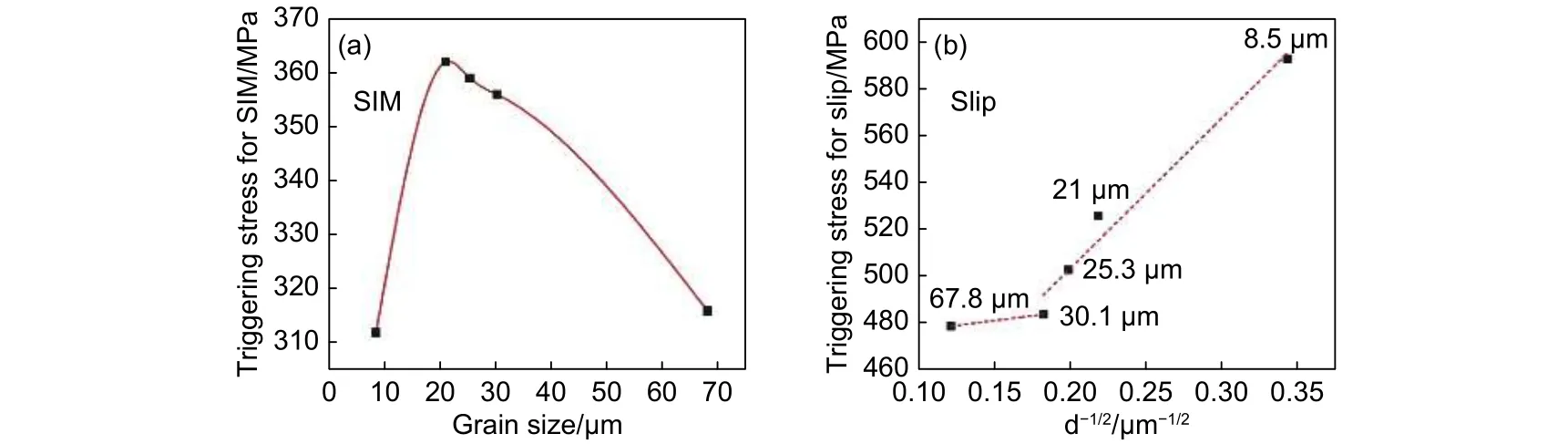

Valiev等利用ECAP等手段获得了纳米纯钛,其强度可以达到1100 MPa以上,远高于粗晶状态[84]。Zherebtsov等采用多向锻造的方法制备的晶粒尺寸为150~500 nm的超细晶TC4合金的室温强度可以达到1400 MPa,高于传统热处理获得的粗晶TC4合金(约 1100 MPa)[63]。对于 α钛合金和 α+β两相钛合金,晶粒细化程度与强度的关系大致符合Hall-Petch关系,但是对β钛合金尤其是亚稳β钛合金,晶粒细化过程中往往还会带来相组成的变化,从而导致出现复杂的强化结果。郝玉林等通过高度局域化的非均匀塑性变形,获得了平均晶粒可小于50 nm的Ti2448合金[85],但与粗晶合金相比,纳米晶Ti2448合金的硬度和强度只有少量提升,与纳米晶纯钛和TC4合金强度的提升程度差别很大。这意味着通过晶粒细化提高β钛合金强度与合金本身的结构稳定性密切相关。除此之外,亚稳β钛合金在制备超细晶过程中,会对α″、ω等亚稳相产生影响从而使得合金的性能发生特殊变化。Panigrahi等对Ti-16.1Nb进行HPT处理后,获得尺寸为100 nm左右的超细晶组织,但同时存在大量应力诱发高硬脆性ω相,导致合金弹性模量迅速升高[86]。Kent等对 Ti-25Nb-3Zr-3Mo-2Sn进行 ARB处理,获得的超细晶组织在保持较低模量的同时,强度大幅度提高,但是由于出现应力诱发α″马氏体,塑性明显下降[75]。另外,晶粒尺寸的剧烈变化还会引起钛合金尤其是亚稳β钛合金变形机制的变化。在Ti-20V-2Nb-2Zr合金中,细化晶粒引起的强度提升主要是由晶粒尺寸的减小对应力诱发{332} < 113 > 孪晶的抑制作用引起[87]。而亚稳β钛合金常出现的应力诱发马氏体相变临界应力与晶粒尺寸的关系同样并不符合Hall-Petch公式。Jiang等[88]对TiZr40Al15进行多道次轧制加退火再结晶获得0.5 μm到500 μm的不同晶粒尺寸,发现随着晶粒尺寸的减小,应力诱发马氏体相变临界应力不断增大。Cai等[89]对Ti-16V-3.5Al-3Sn合金的研究发现,在晶粒尺寸由1.3 μm增大到30 μm的过程中,临界应力先减小后增大,呈U字形。目前针对超细晶乃至纳米晶范围的亚稳β钛合金的变形机制研究还较少。我们对Ti-38Nb-0.2O合金进行冷轧后退火处理,获得了一系列不同晶粒尺寸,研究了合金屈服行为的晶粒尺寸效应。应力诱发马氏体相变临界应力(SIM)与滑移临界应力不同,随着晶粒尺寸的增大,其数值先增大后减小,如图10所示。亚稳β钛合金强度与晶粒尺寸,尤其是1 μm以下的超细晶之间的定量关系不符合线性关系,有待进一步深入研究。

图10 Ti-38Nb-0.2O合金应力诱发马氏体相变临界应力(a)和位错滑移临界应力(b)与晶粒尺寸的关系Fig. 10 Changes of triggering stress for SIM (a) and slip (b) as a function of grain size in Ti-38Nb-0.2O alloy

晶粒细化是获得高强度高弹性钛合金的潜在手段。但是由于合金稳定性的不同,晶粒细化带来的强化效果及方式不尽相同。因此,对于不同钛合金中晶粒尺寸、合金稳定性、变形机制三者之间依赖关系的研究将会有助于更好的开发制备高强度高弹性钛合金。

4 结束语

高强度高弹性钛合金在航空、航天和国防武器装备等领域具有重要的应用前景。为满足不断提高的性能要求,突破高强度和高弹性难以同时满足的固有制约,在传统钛合金设计及制备的基础上,本课题组采用基于成分设计和微观组织调控的合金开发方法,以d-电子合金设计法和平均价电子浓度法为依据,选取合适的合金元素及种类并添加适量的氧元素,进行成分设计。针对设计得到不同合金种类,利用热-机械处理方法,调控α相强化和β基体稳定性及晶粒尺寸制备得到高强度高弹性钛合金。目前的研究表明超细晶组织结构相比于粗