高压转子平衡技术改进方案分析

2020-06-22杜立峰韦周庆王海宁荀于凌

杜立峰 韦周庆 王海宁 荀于凌

摘 要:转动件平衡工艺过程主要解决转子转动时离心力的影响,一般通过平衡测量并对应性补偿来解决。平衡工艺方法和工艺装备在这个过程中起着决定性作用,发动机高压压气机转子是典型的压气机转子部件,目前平衡工艺方案能够准确的测量和分析转子的不平衡量,需要进一步研究和分析其工艺方法并对比分析优缺点。

关键词:高压转子;平衡技术;工艺方法

中图分类号:V231 文献标志码:A 文章编号:2095-2945(2020)18-0114-03

Abstract: The balancing process of rotating parts mainly solves the influence of centrifugal force when the rotor rotates, which is generally solved by balance measurement and corresponding compensation. The balancing process method and equipment play a decisive role in this process. The engine high pressure compressor rotor is a typical compressor rotor component. At present, the balancing process scheme can accurately measure and analyze the unbalance of the rotor. It is necessary to further study and analyze its process methods and compare their advantages and disadvantages.

Keywords: high pressure rotor; balancing technology; process method

引言

發动机高压压气机转子平衡采用现有的模拟转子平衡工艺技术,该方案需要高精度和形位公差的模拟转子来实现平衡工艺过程,但模拟转子的设计、制造成本高,使用后磨损较大,造成工装管理成本增高,对转子平衡也产生一定的影响。所以拟采用简单方案设计新结构平衡工装,并通过对比试验的方法,进一步分析验证该简单平衡工装的实用性和可靠性。

1 研究目标

1.1 任务来源

该项目的研究目标为,通过高压压气机转子的结构结合现有模拟转子平衡工艺方法,分析采用简单芯轴进行动平衡的可行性和可靠性。

1.2 主要研究内容

该项目针对高压转子的不同平衡工艺方案,比较两种方案技术上的可行性,从而将模拟转子平衡方案完善为芯轴平衡工艺方案,保证平衡状态的稳定性、技术数据的准确性、平衡结果的可靠性的同时降低平衡过程成本和减少平衡影响因素。

该项目的难点在于对比试验和分析两种工艺方案的差异,从平衡原理上,两种工艺方法可保证平衡状态的一致性,需要研究在试验中发现的差异点和原因,该项目主要针对高压转子采用模拟转子平衡方案进行研究,创新的提出采用平衡芯轴方案,解决模拟转子平衡工艺过程中的制造难、成不高、工艺过程复杂、平衡影响大的技术难题。

1.2.1 国内外发展现状

目前国内使用的航空发动机转子平衡技术是较为先进的装配技术,理论基础成熟,平衡技术水平应用与国外水平较为接近,且实际应用范围也较为广泛。

国外的平衡技术具备成熟的理论基础,特别是德国、美国等国家,在军用、民用各类航空、航天、仪表、汽车等多方面常规和高精的平衡技术均有较高发展,包含平衡机研发和制造技术居于世界前列。目前国内平衡设备制造技术仍然相对较落后,平衡设备的发展也是平衡技术发展的基础,平衡设备的先进性直接影响平衡技术的发展和平衡技术的实际应用效果。

转子动平衡方向相关专利及文献相对较少,一般主要涉及燃气轮机及泵类行业,航空发动机转子平衡专业技术方面国内外专利和文献较少,特别是关于航空发动机转子平衡方向暂未检索到相关文献。

1.2.2 高压转子平衡技术要求

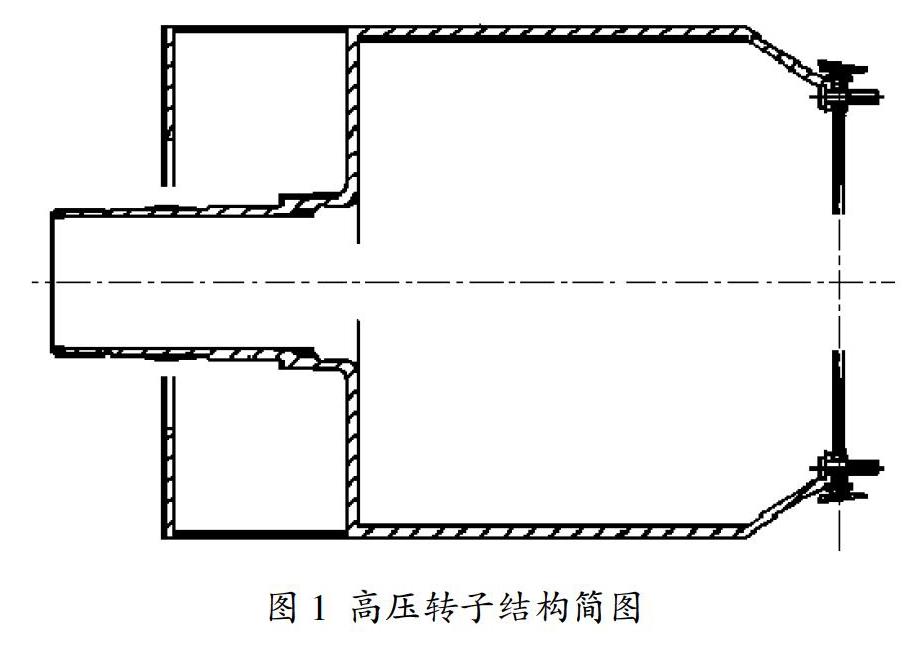

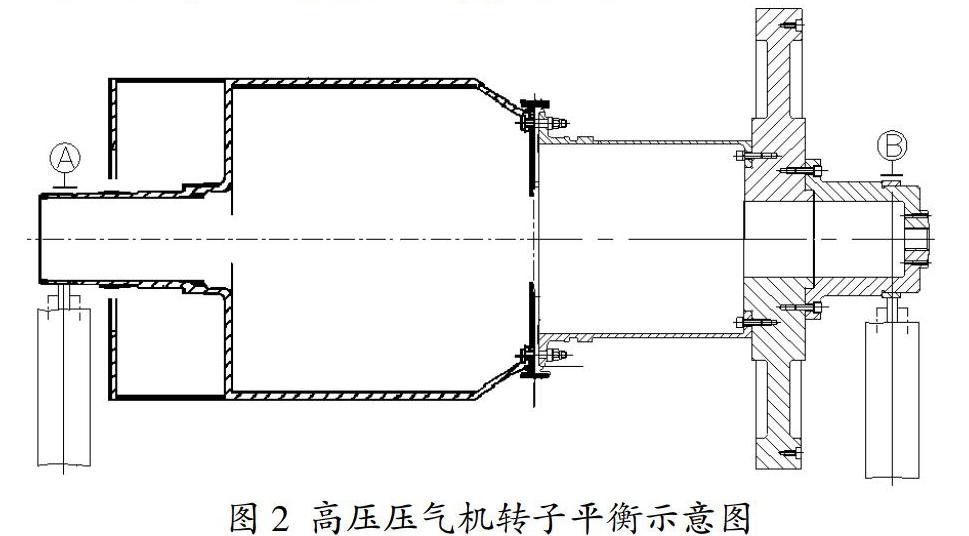

(1)高压压气机转子动平衡简图见图1。

按图纸组装转子,并满足以下要求, 止口面径跳与端跳应满足要求。

(2)按照图1的要求组装转子动平衡系统。平衡采用模拟转子,允许用联轴节传动,高压涡轮转子模拟件要求模拟涡轮转子的重量、重心和刚性。

(3)在不装四~九级叶片情况下转子的初始平衡。

(4)转子最终动平衡。

(5)平衡校正与调整。

(6)平衡后记录各级平衡块的位置,标记最终不平衡量的大小和方位,标记鼓筒间的相对位置。

1.2.3 该平衡技术方案存在以下问题

(1)模拟转子动平衡的实际意义。模拟转子平衡在于采用的平衡工装模拟相配转子的结构尺寸、质量和转动惯量等参数,并在使用前进行工装平衡,与被平衡转子装配及平衡时采用转位方式进一步补偿消除平衡模拟转子的不平衡量,最终对被平衡转子进行平衡的工艺过程,模拟转子的重要特点如下:模拟与被平衡转子相配转子的结构尺寸、质量和转动惯量等参数进行工装设计。模拟转子需要成对进行相互平衡,平衡时控制平衡参数。平衡被平转子时一般采用转位平衡的方式进一步补偿工装的不平衡量。模拟转子提出依据在于转子装配时存在互换性的优势。

(2)模拟转子加工精度和质量的影响。由于模拟转子结构是与实际发动机转子的结构相接近,其质量及转动掼量均较大,所以其尺寸精度则至关重要,因为尺寸精度和形位公差直接影响模拟转子自身平衡和平衡发动机的转子,而且影响系数较高,如果在采用转位平衡时,模拟转子的装配重复性不好的情况下,转位平衡后的模拟转子不平衡量补偿值将会存在假象,造成发动机转子平衡结果的偏差。

(3)影响转位补偿的因素。模拟转子由于质量大,结构尺寸大,其自身制造加工要求高,所以在加工制造时存在一定的困难,况且由于自身质量因素,模拟转子转位补偿时,偏心矩偏差相对较大,所以对转位补偿影响系数大,这就需要在模拟转子加工时提高加工精度,以减少后续装配平衡中存在的誤差因素。

(4)模拟转子自身不平衡量的控制。模拟转子的不平衡量控制一般在两个方面,一是模拟转子自身平衡时的不平衡量控制,因为模拟转子需要成套使用和平衡,平衡时除严格控制两个成套模拟转子的装配和平衡参数外,还需要反复转位补偿相对不平衡量,并最终达到平衡要求数据。二是采用模拟转子平衡发动机转子时,要保证装配控制参数满足要求,并采用转位补偿方式,但目前由于模拟转子自身质量较大,控制平衡参数影响系数大,所以转位补偿只能在一定不平衡量范围内进行控制。

2 常规平衡技术方案

2.1 常规平衡技术方案分析

常规平衡技术方案是采用常规工装结构,从工装尺寸和质量上控制,并采用同样加工精度,从工装自身不平衡量和高尺寸精度上来减少工装对被平衡转子的影响。

(1)常规平衡方案设计的工装尽可能的在保证工装使用结构和刚性的前提下减少工装的质量和转动惯量,从根本上降低工装对被平衡转子的影响。(2)工装结构尺寸精度仍然需要很高,目的在于进一步保证装配和平衡状态和稳定性的控制。(3)工装自身平衡方法简单有效,可从根本上降低工装不平衡量对被平转子的影响。(4)采用常规工装平衡的转子仍然采用转位平衡方案,可进一步降低工装尺寸精度带来的平衡影响。

2.2 具体方案制定

2.2.1 基本方案

针对发动机高压转子无支承结构刚性转子动平衡的目的在于完成刚性转子在某转速下的不平衡量校正,目前采用模拟转子平衡是一个主要手段,但由于刚性转子低速动平衡目的在于完成刚性转子校正,采用模拟转子的平衡成本较高,模拟转子设计制造难度较大,所以拟采用一种较简单的平衡方式降低工艺装备设计制造难度,减少生产成本。

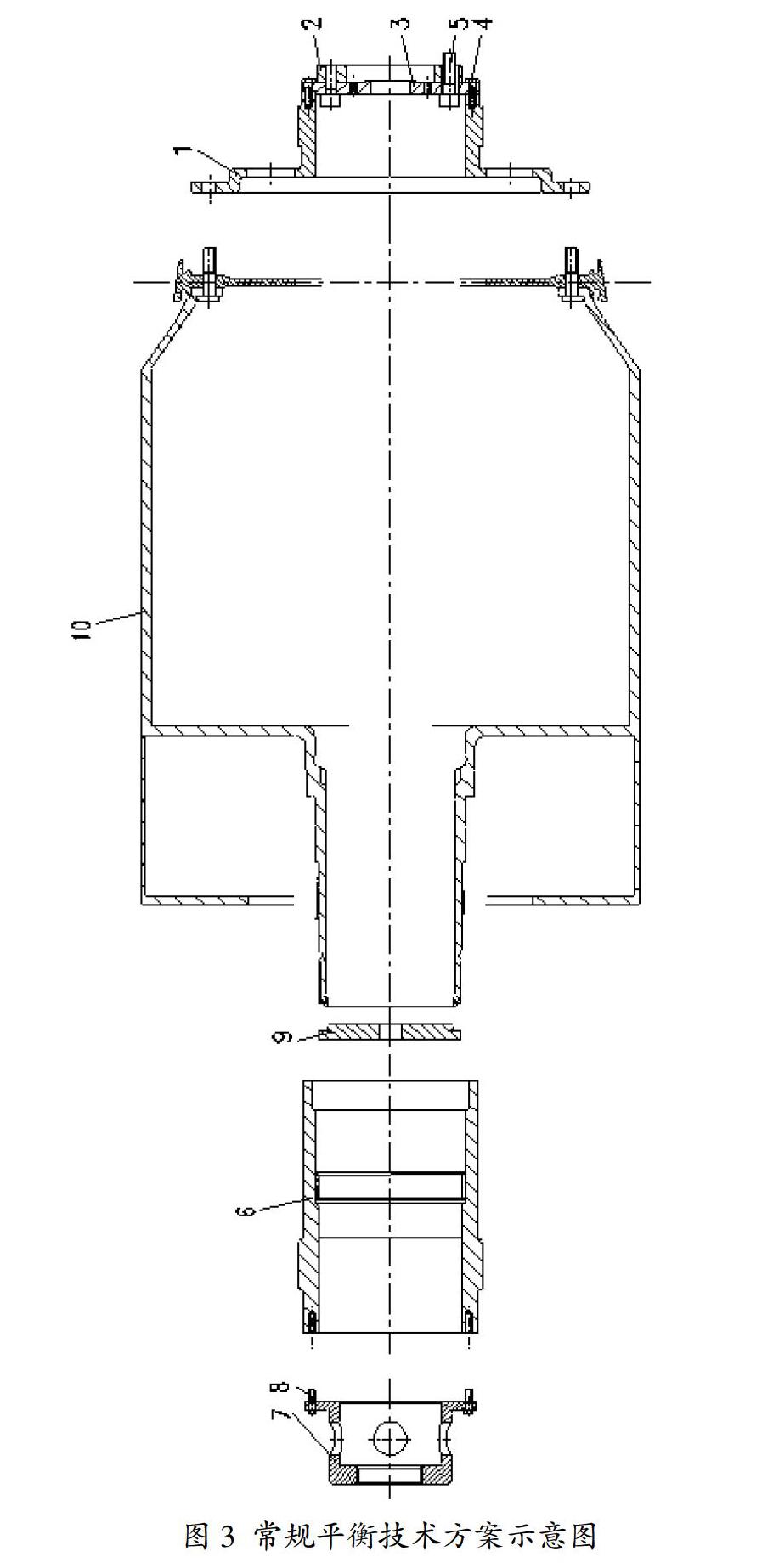

如图3,本方案其特征在于包括轴套1、转接盘2、法兰盘3、螺栓4、螺栓5、前轴套6、拔具7、螺栓8、顶板9;另外包含被高压转子10。轴套1通过螺栓4与法兰盘3连接,法兰盘3通过螺栓5与转接盘2连接;前轴套5为独立结构;拔具7含连接螺栓8;顶板9为独立结构。轴套1为盘状结构,左端与高压转子10过盈定位连接,右端为筒状结构,外圆与平衡机支承承接。转接盘2为环状结构,其结构主要用于该工艺装备组件与静平衡机连接。法兰盘3为盘状结构,其结构主要用于转子组件平衡时该工艺装备组件与动平衡机驱动联轴节连接。前轴套6与高压转子10前短轴颈过盈装配,外圆用于与平衡机支承。拔具7为分解前轴套6工具,采用千斤顶与顶板9共同辅助分解。螺栓4、螺栓5、螺栓8均为相应的连接螺栓。该设计结构简单,实用性高,设计与制造周期短、费用低。

2.2.2 工装结构

工装的结构主要包含轴套、前轴套、拔具和顶板。

该设计结构主要采用图4所示的轴套替换了原平衡采用的模拟转子,降低了工装结构对平衡的影响,提高了平衡的稳定性。

2.2.3 常规平衡技术方案的优点分析

从理论分析可以看出,常规平衡方案的主要优点如下:

(1)采用替代模拟转子的工艺轴套,结构尺寸、质量、转动惯量均有所改善,减少了质量和转动惯量,结构尺寸减小,降低了工装材料成本,降低了高精度工装的加工难度。

(2)该结构工艺轴套应用于装配工艺过程中时,装配过程简单化,提高了装配周期。

(3)由于结构尺寸、质量变化,使该工装自身平衡过程中的难度降低,平衡可靠性提高,减少对高压转子的影响。

(4)由于结构尺寸、质量变化,使采用该工装对高压转子进行平衡时,减少了对高压转子平衡的影响,并结合转位平衡方式进一步减少了对高压转子平衡的影响,提高了平衡可靠性。

3 结论

(1)通过对模拟转子平衡方案和常规平衡方案进行分析,对于刚性转子的平衡,模拟转子平衡技术方案不存在优势。

(2)从理论和结构分析,该结构工装在平衡工艺技术方案上完全可以替代模拟转子对高压转子进行动平衡,且平衡可靠性应该高于模拟转子平衡方案。

(3)下一步还要通过采用常规平衡方案对高压转子进行平衡数据统计并结合发动机振动情况进行分析,进一步论证常规平衡方案的可行性。

参考文献:

[1]哈托·施奈德.平衡技术理论与实践[M].机械工业出版社,1981.

[2]谭本智.动平衡技术基础[Z].

[3]杜立峰,韩冰,王涛,等.通用转子平衡工艺装备结构分析[J].科技创新导报,2013(10):19.