潜伏型环氧树脂基卷材可储存性能评价研究

2020-06-22王桂明戴前天

蒋 贺,王桂明,孙 涛,戴前天,3

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.安徽海螺水泥股份有限公司,芜湖 241000;3.珠海春禾新材料研究院有限公司,珠海 519000)

潜伏型环氧树脂基卷材(简称环氧卷材)是一种由纤维布浸渍潜伏性环氧树脂固化体系并通过铺层卷曲工艺制备而成的环氧预浸料,具有室温储存时间久、节省储存空间、形状可设计等优点[1,2]。为了保证良好的施工工艺性以及降低生产和使用成本,一般要求环氧预浸料在常温下具有较长的使用期和储存稳定性[3-5]。目前,关于环氧预浸料的储存期及稳定性已有学者开展了相关研究。如王仲群等[6]制备了一种潜伏性环氧/双氰胺预浸料,通过粘性试验发现其常温储存期大于3个月;吴忠喜等[7]制备了一种潜伏性环氧胶黏剂,并基于临界适用粘度研究了其储存稳定性,结果发现该胶黏剂室温下可储存2个月以上;臧千等[8]研究了不同储存期下碳纤维增强耐高温环氧预浸料的储存稳定性,结果发现室温储存35 d后,固化度增加11%,凝胶时间显著缩短。然而,目前大部分关于潜伏型环氧预浸料的可储存性能评价还主要集中于基体粘性和凝胶时间的变化,通过固化后的力学性能及水稳性能变化来评价其可储存性能的研究还很少。

基于此,通过玻璃纤维布浸渍潜伏性环氧树脂固化体系,并经铺层卷曲工艺制备了环氧卷材的基础上,研究储存时间对环氧卷材储存稳定性能、力学性能、水稳性能的影响,对其室温可储存性能进行评价。

1 实 验

1.1 原材料

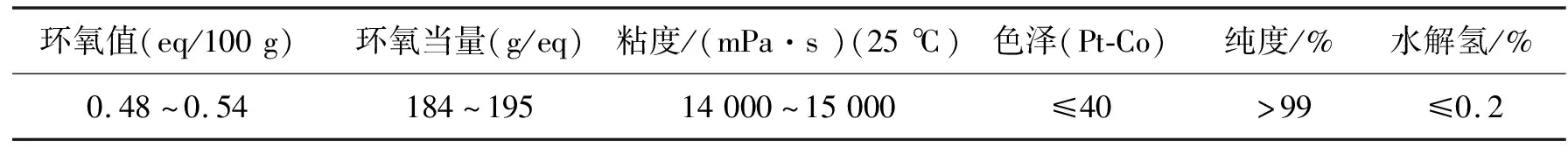

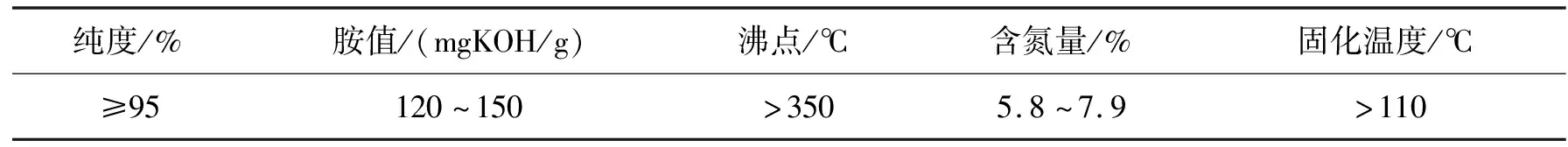

研究采用南通星辰合成材料有限公司生产的环氧树脂E-51,其基本指标见表1;所用固化剂为自制的潜伏性固化剂811,其基本指标见表2;所用填充剂为扬州帝蓝化工原料有限公司生产的超细硅微粉,使用前进行真空干燥处理,基本指标见表3;所用偶联剂为KH-550硅氧烷偶联剂,纯度≥97%;消泡剂为XYS-6201型环氧树脂有机硅消泡剂,固含量>95%,粘度(25 ℃)为3 000~5 000 mPa·s;所用增强体为易拓复合材料公司生产的无碱平纹玻璃纤维布,克重400 g/m2。

表1 环氧树脂E-51的基本指标

表2 固化剂811的基本指标

表3 超细硅微粉的基本指标

1.2 环氧卷材的制备及固化

环氧卷材的制备:按照环氧树脂用量的10%、1%、1%、100%分别称取一定量的固化剂、偶联剂、消泡剂、超细硅微粉,在搅拌锅中以60 r/min搅拌均匀,之后将其倒入70 ℃左右的油浴锅中预热,将事先经硅氧烷偶联剂预处理后的玻纤布浸渍其中,待浸润充分后,取出玻纤浸渍布,平铺在铺有聚四氟乙烯隔离模的平台上,按照上述工艺流程,依次层铺10层玻纤浸渍布,最后附上聚四氟乙烯隔离膜,按平压实,卷曲成型,放于避光干燥处贮存备用。

环氧卷材的固化:到达测试储存期时,裁取尺寸为200 mm×100 mm×5 mm的卷材试样,先在560 W微波下固化4 min,自然冷却后,再在700 W下固化6 min得到固化物,根据相关测试要求制备试件。固化设备为M1-L213B型微波炉,工作频率为2 450 MHz。

1.3 环氧卷材的表征与测试

使用Nicolet NEXUS670 型傅里叶红外光谱仪在4 000~400 cm-1范围内对基体的分子结构进行红外光谱扫描;使用DSC-8500型差示扫描量热仪对环氧卷材基体的固化反应特性进行测试,温度范围为0~300 ℃,升温速率为10 ℃/min;固化物试件的拉伸、弯曲和层间剪切性能分别按GB/T 1447—2005、GB/T 1449—2005、GB/T 1450.1—2005进行制样及测试,加载速率均为10 mm/min,每组5个平行试样,结果取平均值,试验设备为Instron-5967型电子万能材料试验机,测试在室温下进行;使用JSM-IT300型扫描电子显微镜对环氧卷材固化后的拉伸断面进行微观分析;水稳性能试验按照GB/T 2573—2008方法在HH.W21-Cr420型电热恒温水箱中进行,水温为(60±2)℃,浸水龄期分别为1 d、3 d和7 d,到达龄期后,对浸水试件的拉伸性能和弯曲性能进行测试,每组5个平行试件,结果取平均值。

2 结果与分析

2.1 储存时间对环氧卷材储存稳定性的影响

图2为环氧卷材在储存1 d、90 d时基体的DSC曲线。由图2可知,在储存90 d后,基体固化起始温度较1 d时升高,终止温度降低,固化温度范围变窄。对曲线进行积分得到环氧卷材在储存1 d时的固化反应焓ΔH1d为51.2 J/g,储存90 d时的固化反应焓ΔH90 d为46.115 J/g,按照α=ΔH/H0计算出储存90 d时基体的固化度为9.93%,说明基体仅发生了少部分固化。

2.2 储存时间对环氧卷材力学性能的影响

1)环氧卷材的拉伸、弯曲、层间剪切性能

如图3所示为环氧卷材在不同储存时间下经固化后的力学性能测试结果。由图3可知,随着环氧卷材储存时间的延长,其固化后所得试件的拉伸强度、弯曲强度及层间剪切强度均表现为先升高后降低的趋势。环氧卷材在储存60 d时,其固化后的力学性能较其他储存期时均为最佳,此时拉伸强度达121.28 MPa,弯曲强度达231.16 MPa,层间剪切强度达19.16 MPa,分别比储存1 d时提升了19.65%,3.98%,6.62%。在储存90 d时,环氧卷材固化后的拉伸、弯曲及层间剪切强度均较60 d时有所降低,拉伸强度为120.17 MPa,弯曲强度为225.94 MPa,层间剪切强度为18.53 MPa,但是相对于1 d时来说,仍有一定的提升,具有较好的力学性能。

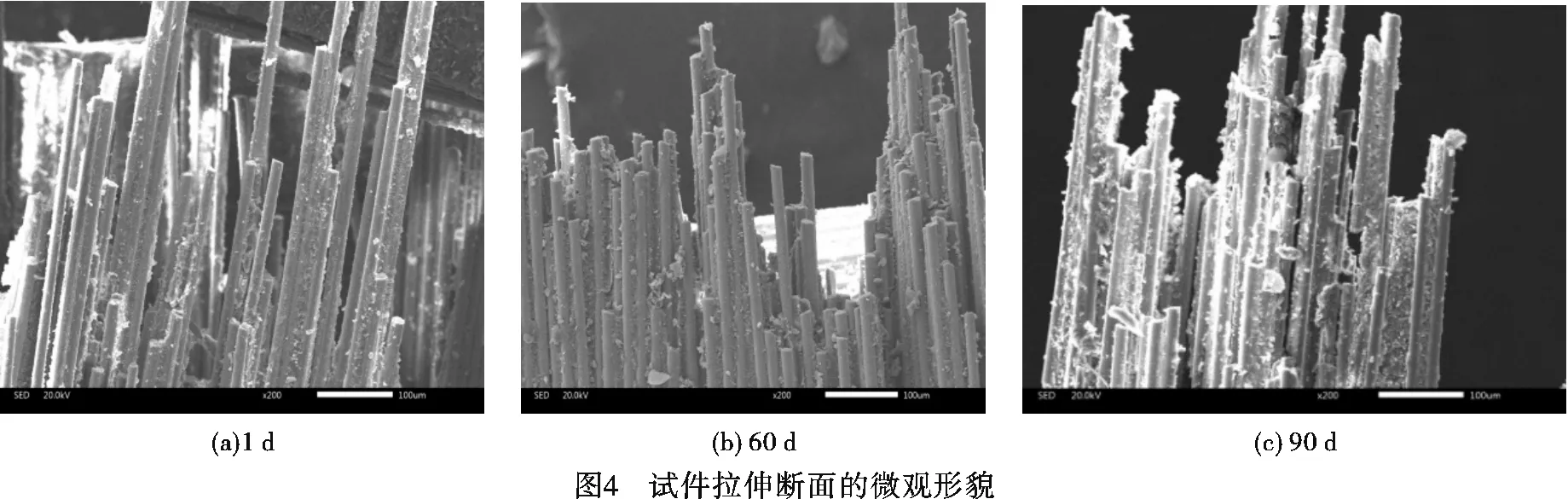

2)SEM分析

复合材料的断面形貌,可在一定程度上反映纤维与基体的粘结性能、界面结构等[10]。如图4所示为环氧卷材储存1 d、60 d、90 d时,其固化物试件拉伸断面的微观形貌。由图4(a)可知,环氧卷材在储存1 d时,试件的断口处纤维表面粘结的基体较少,纤维发生抽拔断裂,说明纤维与基体间粘结较差,破坏机制为纤维断裂;由图4(b)可知,环氧卷材储存60 d时,试件的断面处纤维被基体紧密包裹,断口处基体与纤维平齐,说明基体与纤维间粘结牢固,受到拉伸应力后,断裂更快的传递到相邻区域,表现出脆性断裂,破坏机制为纤维和基体的破坏,因此固化试件的力学性能最好;由图4(c)可知,环氧卷材储存90 d时,固化试件的断口处纤维表面及头端黏有基体,界面情况较60 d时变差,但仍比1 d时要好。

2.3 储存时间对环氧卷材水稳性能的影响

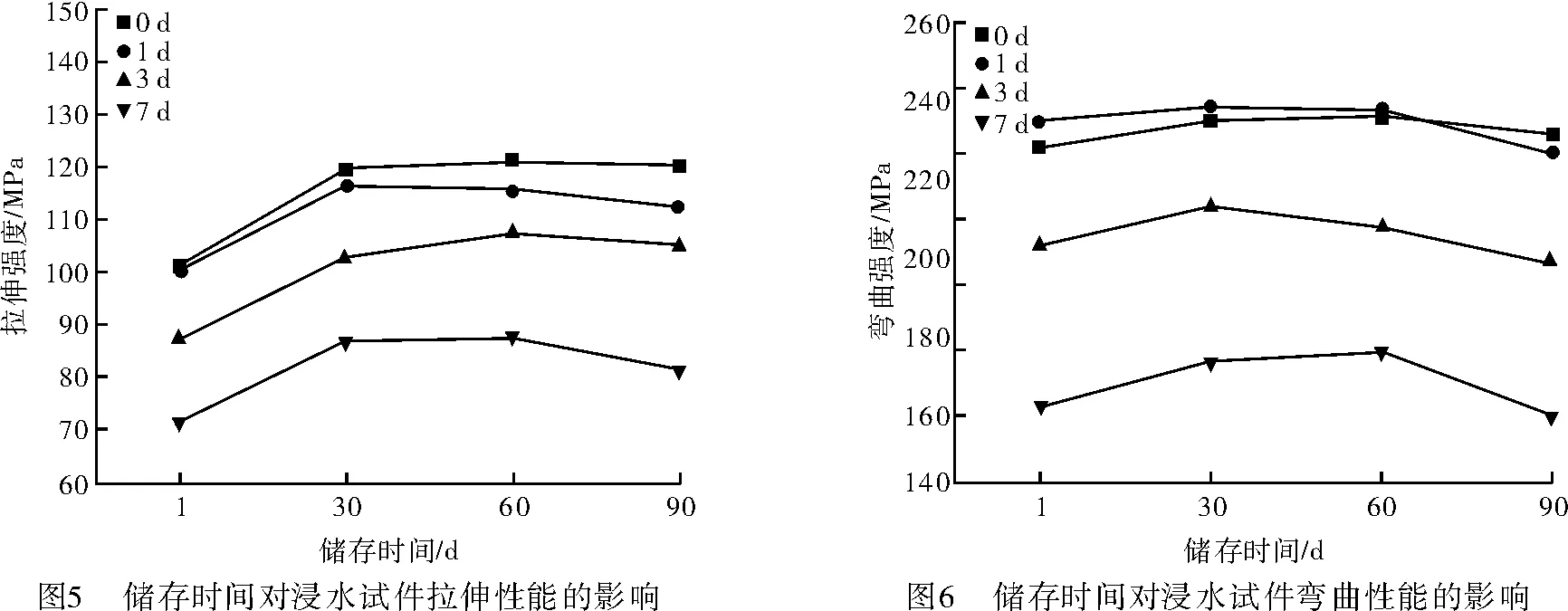

由图5和图6可知,在同一储存时间下的环氧卷材其固化后试件的拉伸强度和弯曲强度均随泡水时间延长而降低,这是由于试件浸水后,外部的水分子由于渗透作用开始向试件内部迁移,随着浸水时间延长,吸水量不断增加,部分基体吸水溶胀或者发生分解反应,导致基体从纤维表面脱落,降低了固化试件的力学强度。另外,随着环氧卷材储存时间的延长,其固化试件在浸水1 d、3 d、7 d后,力学性能均表现先提升后降低的趋势,环氧卷材在储存时间为1 d、30 d、60 d、90 d时,其固化试件在浸水7 d后,拉伸强度保留率分别为66.43%、72.59%、72.64%、67.61%,弯曲强度保留率分别为60.39%、68.09%、69.29%、62.08%,可以看出,环氧卷材在储存60 d时,其固化试件浸水7 d后的力学强度保留率最高,储存90 d时,虽然有所下降,但仍高于1 d时,说明环氧卷材在储存90 d后,其固化后仍比1 d时的水稳性能好。

3 结 论

a.随着环氧卷材储存时间的延长,其固化后的拉伸强度、弯曲强度及层间剪切强度均表现出先升高后降低的趋势;当环氧卷材储存60 d时,其固化后的力学性能表现最佳,拉伸强度、弯曲强度及层间剪切强度分别较储存1 d时提升了19.65%、3.98%、6.62%,固化试样的断口处基体与纤维间界面粘结情况最好;环氧卷材在储存90 d后,基体发生了9.93%的部分固化,此时其固化试件的力学性能及界面粘结情况均劣于60 d时,但仍优于储存1 d时固化的样品。

b.环氧卷材在储存60 d时,其固化物在浸水7 d后,拉伸强度保留率和弯曲强度保留率均最高,分别为72.64%和69.29%,在储存90 d后力学性能保留率较60 d时有所下降,但水稳性能仍优于储存1 d时固化的样品。