浅析热连轧粗轧区域边部缺陷分析及机理

2020-06-22孙彤彤

孙彤彤

(宝钢股份热轧厂,上海200941)

1 概述

边部缺陷是热连轧常见质量缺陷之一,对热连轧产品质量有较大影响,在以往认识中,边部缺陷主要由于来料质量不佳,或者产生于精轧区域,本文以某热连轧产线为例,从理论分析、发生规律分析、现场数据观察等角度,阐述了粗轧区域产生这一缺陷的原因和机理,并提出了解决该问题的方法。

2 热连轧边部缺陷概述

边部缺陷是热连轧常见的缺陷之一,对热轧质量控制和生产顺行有较大影响。热连轧边部缺陷大部分是由于来料边部有缺陷或者在精轧区域轧制过程中带钢边部和工装设备有异常接触造成。作者通过长期实践,发现粗轧区域某些异常也会造成边部缺陷发生,而这点往往容易被忽视,通过一段时间跟踪,发现粗轧区域产生的边部缺陷在形貌上有一定规律,如图1 所示。

图1 缺陷形貌

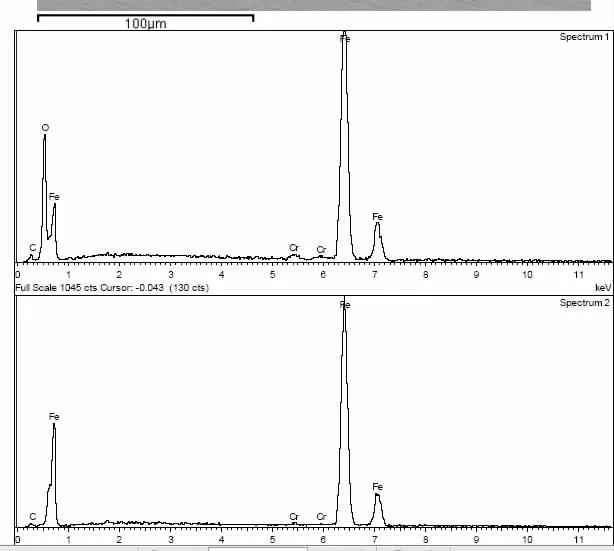

从形貌看,缺陷和由于来料原因造成的“边部翘皮”缺陷非常类似,带钢表面有一个黑色的圆点,在水印后还有一个逆轧制方向的小尾巴,在缺陷处有金属堆积的形貌。对缺陷出进行成分分析,发现主要成分为铁和氧,没有异物和二次氧化成分。

图2 缺陷成分分析

该类边部缺陷发生具有一些共同的规律,如都成“小蝌蚪”状,黑点中心有擦伤,且下表也有对称黑印。上表两侧全长零星分布,距带钢边部距离较近。某热连轧厂对实物进行取样,酸洗,发现带钢表面有残留的黑点,说明这个缺陷不能通过后续表面处理去除,对带钢表面质量有较大影响。

3 缺陷发生规律

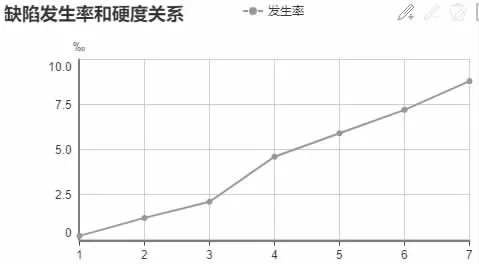

如前所述,由于该缺陷和来料原因造成的“边部翘皮”缺陷形貌上非常类似,因此在很多热连轧工厂中,很容易将两种缺陷混淆,这对缺陷的及时发现和解决是非常不利的。如何通过缺陷发生规律快速分析该缺陷产生区域就显得异常重要。通过对某热连轧厂粗轧区域边部缺陷发生规律的长期跟踪分析,发现该缺陷在发生时间、发生钢种等方面具有一定规律,如随着粗轧工作辊使用时间增加,该缺陷发生率显著增加,甚至会在工作辊使用末期集中爆发。不同钢种该缺陷发生率存在差异,分析屈服强度和缺陷发生率的关系,如图3 所示,将屈服强度由低到高分为7 个层别,分析每个层别发生率,发现屈服强度和缺陷发生率成正比,同样条件下屈服强度越高,该缺陷发生率越高。

图3 屈服强度和缺陷发生对应关系

4 缺陷产生机理分析

粗轧是热连轧厂中重要工序,其主要作用在于将加热好的板坯轧制到目标中间厚度,以便在后续精轧工序进一步轧制成型,粗轧具有轧制温度高,变形量大等特点。目前热连轧产线粗轧一般配置两台水平轧机及立棍轧机。如前所述,粗轧区域产生的边部缺陷一般发生在粗轧在粗轧工作辊使用末期,说明粗轧轧辊使用存在密切联系。粗轧区域轧制温度一般要达到1000℃,且粗轧工作辊需要在线冷却,工作辊反复和高温轧件和冷却水接触,带钢表现温度发生剧烈变化,由于应力以及温度的交互影响,粗轧工作辊的下机辊面在后期会有较为严重的龟裂,造成粗轧工作辊的辊面状态显著恶化。特别是当局部存在剥落的时候,这种龟裂会使得在粗轧轧制后形成小凸块。同时,由于现在热连轧粗轧机一套轧辊轧制公里数逐步延长,工作辊磨损较以往更加严重,受到工作辊磨损和局部龟裂两个主要因素影响,粗轧工作辊表面在使用末期往往劣化比较严重,表现在工作辊表面粗糙,且存在明显小凸块。这些小凸块就造成带钢在轧制过程后带钢表面也易形成小“坑洞”,如图4 所示,某热连轧工厂粗轧工作辊下机辊面,辊面粗糙,粗在明显坑洞。

图4 粗轧工作辊下机辊面

粗轧轧辊是和带钢直接接触的,其表面质量对带钢表面质量有很大影响,过观察某热连轧厂粗轧后带钢表面情况,发现粗轧轧辊上的小突起,经过轧制后在带钢表面就会形成一些铁皮堆积。

由于板坯的宽厚比较大,立辊侧压变形属高件变形,所以变形主要集中于板宽边部的局部区域很难深人到轧件中问部分。此时变形区内存在一个刚性区,导致边部延伸大,中间延伸小,甚至无延伸。从而也造成轧件侧面隆起而形成双鼓形即端面呈“狗骨”状。这种“狗骨”形状会造成带钢在随后的水平辊轧制时边部变形明显大于中部变形。同时,由于带钢边部和中部其辐射温降存在较大差异,如图5 所示,利用断面温度仪测量某热连轧厂粗轧出口带钢宽度方向温度,发现带钢的和边部温度差异是比较明显的,边部温度明显较中部低,这也造成边部金属的纵向流动比中部显得更加困难。以上两个因素造成粗轧表面形成的突起,在后续精轧轧制过程中延伸及弥合性不一致,由于带钢边部的压下量较大,且温度比较低,这些坑洞在边部的铁皮堆积显著强于中部,造成边部容易产生缺陷。

综上所述,该缺陷的产生机理可以解释为:由于粗轧轧辊存在较大的热应力和磨损,在工作辊使用末期,工作辊表面往往存在龟裂,由于粗轧工作辊龟裂的作用,板坯在粗轧轧制后形成一个个“凸块”,这种凸块在随后轧制过程中会形成铁皮堆积,特别是带钢边部,由于其温度较低,而且在立辊侧压后会产生狗骨,这种边部堆积会更加严重,造成氧化铁皮集中堆积在带钢边部,由于边部氧化铁皮厚度明显较中部多,在后期除磷中无法完全消除。所以该缺陷产生有三个主要因素:

(1)粗轧工作辊存在局部龟裂:造成粗轧轧制后形成“凸块”。

(2)带钢边部温度低:加剧边部金属流动不均匀。

(3)带钢边部产生狗骨:水平辊边部变形大于中部。

图5 粗轧带钢温度分布

5 缺陷解决思路

如前所述,粗轧造成的边部缺陷主要原因在于粗轧工作辊表面质量劣化及带钢边部压下量大,解决该问题需从优化粗轧工作辊表面质量及减少带钢边部压下等方面考虑。

5.1 优化粗轧工作辊表面质量:工作辊表面质量优化是解决该问题的关键。粗轧工作辊表面质量主要受到轧制工作数、轧件温度、轧辊冷却质量等影响,可考虑减少工作辊轧制公里数,及缩短工作辊使用周期。优化轧辊冷却条件,可增加轧辊冷却水水量,优化轧辊切水板结构,使得冷却更加均匀。

5.2 减少带钢边部压下:通过立辊和水平辊压下负荷调整,或者通过优化立辊辊型,减少带钢边部狗骨形状,减少带钢边部的压下量。

某钢厂通过以上两项措施实施,较好的解决了粗轧造成的带钢边部缺陷问题,该缺陷发生率由5.6‰下降至1.2‰。

6 结论

6.1 粗轧区域造成的边部缺陷对热连轧而言是一种新的表面质量缺陷,其产生机理显著不同于以往对于表面缺陷的认识。

6.2 粗轧造成的边部缺陷产生主要是因为在支撑辊末期,由于轧辊龟裂,粗轧轧后会形成小凸块,造成随后轧制时变形不均匀,再加上带钢边部温度低,带钢边部的金属流动显著慢于中部,造成金属在边部堆积,在后续除磷中不能完全去除造成。

6.3 缩短粗轧工作辊更换周期,优化工作辊冷却条件,优化立辊和水平辊负荷,减少边部压下量可有效改善该缺陷。