燃机余热锅炉NOx超低排放技术研究与应用

2020-06-21周金华韩超丁纯

周金华 韩超 丁纯

摘 要:当前,大气污染物排放标准越来越严格,而提高余热锅炉脱硝效率是降低NOx排放浓度的有效方法。本文结合具体案例,研究了燃机余热锅炉NOx超低排放技术,分析了燃机余热锅炉NOx超低排放技术的应用,以期为燃气电厂超低排放改造提供依据,进一步降低NOx排放量。

关键词:燃气轮机;余热锅炉;脱硝;超低排放

Abstract: At present, the emission standards of atmospheric pollutants are becoming more and more strict, and improving the efficiency of waste heat boiler denitration is an effective method to reduce the concentration of NOx emissions. This article combines specific cases to study the NOx ultra-low emission technology of the gas turbine waste heat boiler, and analyzes the application of the NOx ultra-low emission technology of the gas turbine waste heat boiler, in order to provide a basis for the ultra-low emission transformation of gas-fired power plants and further reduce NOx emissions.

Keywords: gas turbine;waste heat boiler;denitration;ultra-low emission

近年来,由于高效率、低污染的特点,燃气轮机特别是燃气-蒸汽联合循环发电机组在世界主要发达国家得到了迅速发展,我国在大型中心城市以及部分发达地区也上马了大量燃气-蒸汽联合循环发电机组,以取代污染严重的燃煤小机组。在《火电厂大气污染物排放标准》(GB 13223—2011)中,天然氣燃气轮机组NOx排放浓度限值为50 mg/Nm3。在此基础上,北京市于2011年11月23日发布了地方标准《固定式燃气轮机大气污染物排放标准》(DB 11/847—2011),规定NOx排放浓度限值为30 mg/Nm3,出于环保压力,北京市部分燃气发电企业在实际运行中将NOx排放浓度控制在15 mg/Nm3以内。随着环保形势的日趋严峻,不排除国家进一步控制NOx等污染物排放浓度的可能。在燃气轮机不做大型改进的情况下,其出口NOx排放基本稳定,提高余热锅炉脱硝效率是降低NOx排放浓度的有效方法[1-2]。因此,京能集团北京京西燃气热电有限公司对燃机余热锅炉脱硝系统进行改进,最终实现了NOx的超低排放,其排放浓度低于5 mg/Nm3。本文结合该案例,研究了燃机余热锅炉NOx超低排放技术,分析了其具体应用。

1 原脱硝系统基本情况

京能集团北京京西燃气热电有限公司共有3台西门子SGT5-4000F(4+)燃机组成的1套“二拖一”和1套“一拖一”燃气-蒸汽联合循环热电联产机组,每台燃机配套一台无锡华光锅炉厂设计生产的立式余热锅炉,采用SCR脱硝技术对NOx进行脱除。脱硝系统基本结构如下:脱硝SCR反应器与锅炉烟道合为一体,反应器内布置一层托普索公司生产的波纹板催化剂,催化剂净高度为250 mm,总体积为50.16 m3;催化剂前装设喷氨格栅,喷嘴孔径为6 mm,共有6 160个;配备2台风冷式脱硝风机,风量为8 000 Nm3/h,风压为8 000 Pa,从催化剂后引出260 ℃的热烟气,在1个直径0.8 m、高6 m的蒸发槽内将氨水蒸发成氨气并稀释后从喷氨格栅进入脱硝反应器。采用20%氨水作为还原剂,两套机组的氨区单独设置,各设1座100 m3容积的储氨罐和2台流量Q=1 m3/h,H=64 m氨水输送泵。目前,燃机出口NOx浓度为50 mg/Nm3,余热锅炉NOx排放浓度不高于15 mg/Nm3,氨逃逸率在3 mg/L左右。

2 超低排放技术

在燃机出口NOx浓度50 mg/Nm3的情况下,要将余热锅炉出口NOx排放浓度降至低于5 mg/Nm3,脱硝效率须超过90%。对脱硝效率影响比较大的主要有催化剂的催化反应能力、反应器内氨气与烟气的混合均匀(流场均布)度和原烟气的泄漏量等因素[3-5],要提高脱硝效率,必须针对上述各因素进行改进。

2.1 重新核定催化剂体积

催化剂厂家托普索公司对现有催化剂取样并进行实验室活性测试,结果如表1所示。

结果表明,催化剂活性系统k/k0为0.90,催化剂的活性虽然有所衰减,但是符合设计预期,可以继续使用。经托普索公司核算,燃机出口NOx浓度不变(50 mg/Nm3)的情况下,烟囱出口NOx浓度从15 mg/Nm3降到5 mg/Nm3,即脱硝效率由70%提升至90%,催化剂须增加一倍。余热锅炉设计之初已预留加装催化剂的空间和荷载,考虑到安装条件,在现有催化剂上方增加了一层同型号的催化剂,体积共50.16 m3。

2.2 优化烟气流场

催化剂后1 m左右的位置沿锅炉长度方向布置有7组测试装置,每组测试装置沿锅炉宽度方向分4个测点,共28个测点均匀分布在反应器内。锅炉生产厂家无锡华光锅炉厂对NOx浓度场进行测试,结果如表2所示。

有表2可以看出,SCR出口NOx浓度偏差较大,相对标准偏差达25%。进一步对锅炉设计图纸和运行现状进行分析后,采取了以下流场优化措施。

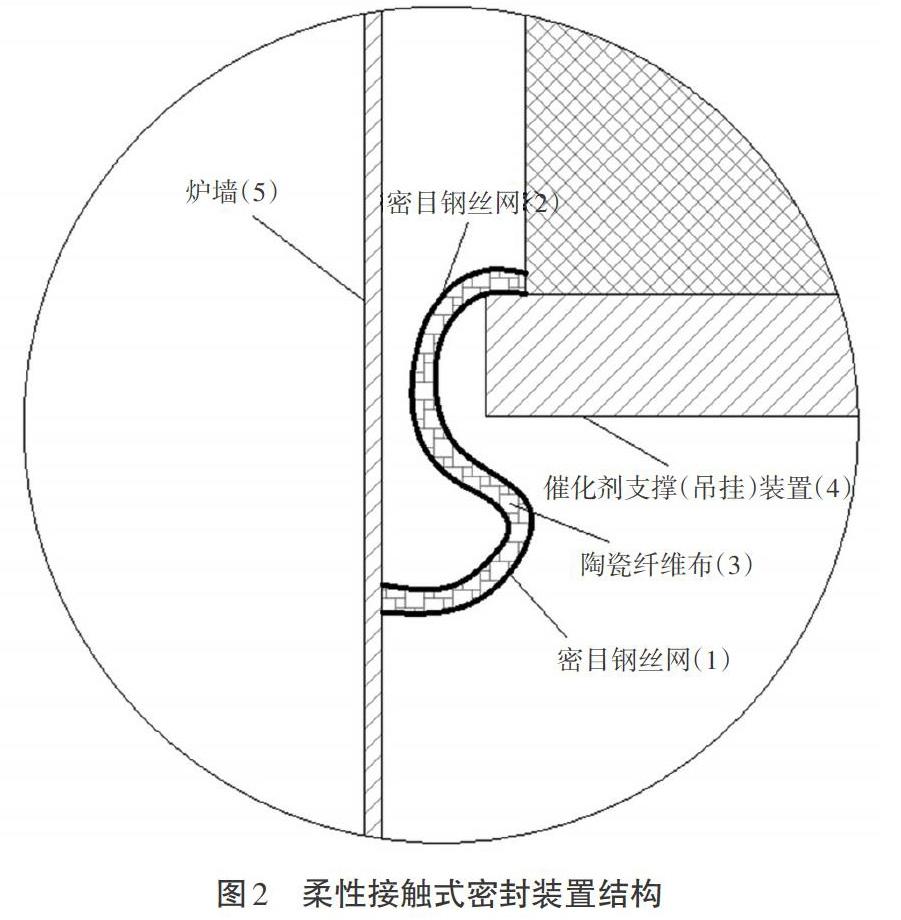

2.2.1 封闭SCR反应器区域两侧的“气室”。余热锅炉在SCR反应器两侧存在“气室”,即锅炉烟道在SCR反应器区域两侧凸出的部分,如图1所示。

为了解“气室”对流场的影响,本研究特做了模拟试验。从速度场模拟结果来看,催化剂前0.5 m截面,有气室时,该截面速度Cv值为26.85%;没有气室时,该截面速度Cv值为16.81%。有气室存在的原始模型,在气室处形成了较大的涡流,局部的涡流增加了流动阻力,影响氨气与空气的混合效果,尤其是在喷氨格栅的边缘处,影响较大。从浓度场模拟结果来看,催化剂前0.5 m截面,有气室时,NH3浓度Cv值为10.35%;没有气室时,浓度Cv值为5.69%。有气室存在的原始模型,在气室附近区域出现了局部的低浓度。封闭“气室”后,反应器内部流场的均匀性有较大提高。

2.2.2 在SCR反应器前增加均流孔板。在燃机出口烟气进入余热锅炉第一组受热面管排前的位置增加一层烟气均流孔板,经对烟气阻力和烟气流速进行计算并综合考虑,将孔板的孔径设为260 mm×260 mm、280 mm×280 mm、300 mm×300 mm、320 mm×320 mm和350 mm×350 mm等五种规格,根据立式余热锅炉的特性,从烟道弯头外侧(烟气流速最快)到内侧(烟气流速最慢)按孔徑从小到大依次分布,对烟气流速进行适当干预,使进入SCR反应器的烟气流速更加均匀。

2.2.3 改进氨喷射系统。根据美国福斯公司的流场试验结果,对氨喷射系统进行了改进:保留整体格栅式结构,将喷嘴直径加大至10 mm,数量减为2 800个;将脱硝风机风量由8 000 Nm3/h提高到1 2000 Nm3/h,将脱硝风机风压由8 000 Pa提高到10 000 Pa;将蒸发烟气引出口从催化剂后改到喷氨格栅前,烟气温度由260 ℃提高到340 ℃。

2.3 彻底解决原烟气泄漏问题

原设计催化剂支撑梁与炉墙之间的密封方式为折板密封,预留15 mm膨胀间隙。由于膨胀间隙是按锅炉满负荷运行的膨胀量预留的,在锅炉不按额定负荷运行的情况下,实际膨胀量小于预留间隙,必然存在较大的漏风量,而且锅炉长时间运行后,炉墙会发生不同程度的弯曲、变形,因此,即便锅炉在额定负荷下运行,炉墙与催化剂之间也无法做到完全密封,低负荷下,漏风量更大[6]。

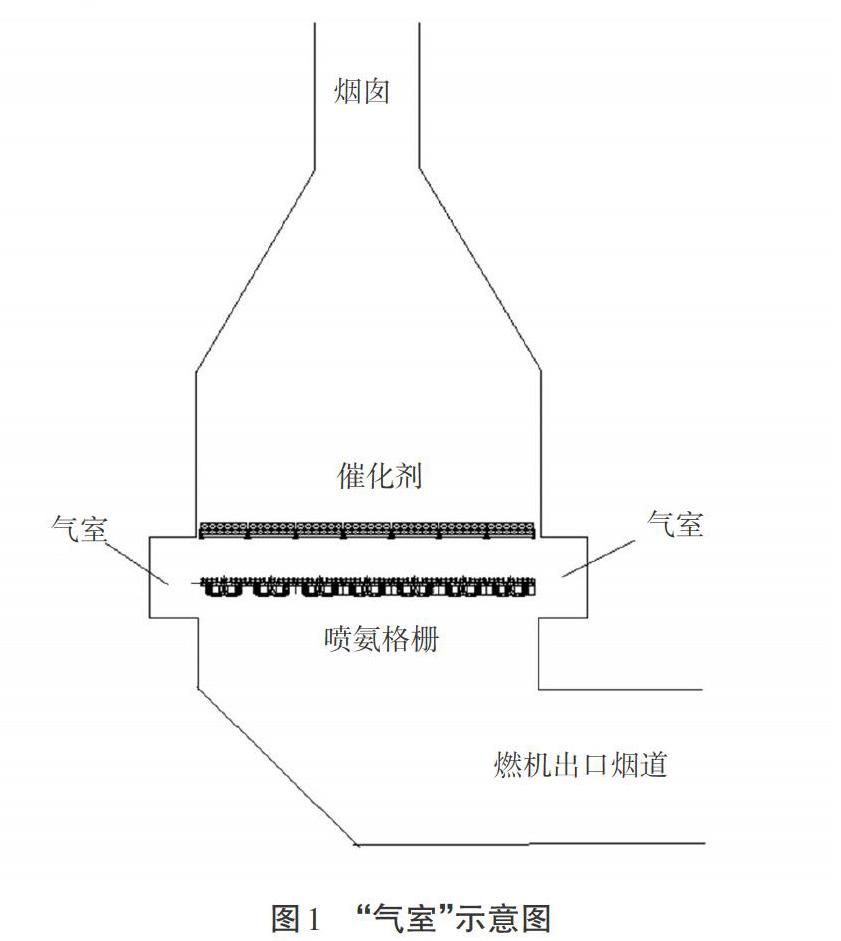

在NOx排放浓度较高时,一部分原烟气泄漏进入净烟气,影响不是特别明显,但是,要想实现5 mg/Nm3的超低排放,即便是少量的原烟气泄漏,也可能导致排放无法达标。为解决泄漏问题,特研发了一种柔性接触式密封装置,替换原折板密封。柔性接触式密封由两层不锈钢密目钢丝网和一层陶瓷纤维布组成,结构如图2所示。

经多次试验,笔者发现,钢丝网的目数以800~1 200目为宜,在此范围内,5 000 Pa压差下漏风率基本为零,而且钢丝网有足够强度;陶瓷纤维布厚度宜大于5 mm,与两层密目钢丝网组合在一起,使整体厚度在超过6 mm,便于固定。该柔性接触式密封既能达到烟气零泄漏的效果,又满足催化剂支撑(吊挂)装置与炉墙之间的膨胀要求,效果良好。

3 改造效果

改造完成后,特委托专业机构进行了性能试验,试验结果如下:#1燃机出口(即余热锅炉SCR脱硝入口)NOx浓度为36.8 mg/m3,SCR反应器出口NOx浓度为3.2 mg/Nm3,脱硝效率为91.3%,氨逃逸率为2.97 mg/m3;#2燃机出口(即余热锅炉SCR脱硝入口)NOx浓度为32.7 mg/m3,SCR反应器出口NOx浓度为3.4 mg/Nm3,脱硝效率为89.6%,氨逃逸率为2.8 mg/m3;#3燃机出口(即余热锅炉SCR脱硝入口)NOx浓度为39.6 mg/m3,SCR反应器出口NOx浓度为3.6 mg/Nm3,脱硝效率为90.9%,氨逃逸率为3.35 m3。在燃机出口NOx排放浓度低于50 mg/Nm3的情况下,脱硝效率基本达到90%,NOx排放浓度均低于5 mg/Nm3。

4 结语

NOx超低排放技术在京能集团京西燃气热电有限公司燃气-蒸汽联合循环发电机组中的成功应用,为行业内同类型机组的设计提供了借鉴作用。需要注意的是,NOx超低排放在技术上可以实现,但是,采取均流孔板、双层催化剂等措施将增加阻力,增大燃机背压,一定程度上会降低燃机效率,对机组的经济性有影响。因此,应结合国家、行业、地方环境保护标准以及项目的实际情况,权衡经济性能和环保要求进行综合考虑。

参考文献:

[1]王五清,王旭,贺元启.燃气电厂脱硝技术方案的选择与分析[J].华北电力技术,2013(4):38-41.

[2]崔有贵,杨志忠,叶茂,等.大型燃气-蒸汽联合循环发电机组余热锅炉SCR脱硝技术及应用[C]//中国动力工程学会锅炉专业委员会2013年学术研讨会.2013.

[3]周津炜,赵钦新,张知翔.余热锅炉通流结构数值分析[J].华北电力大学学报(自然科学版),2011(2):43-47.

[4]张少华,程树森.烟道内导流板的优化设计[C]//第七届全国工业炉学术年会.2006.

[5]乐园园,葛国贤.燃气-蒸汽联合循环发电厂的几个环保问题[J].电力科技与环保,2013(5):1-3.

[6]宋玉宝,赵鹏,姚燕.SCR脱硝不均匀反应宏观模型研究[J].中国电力,2019(5):176-184.