1380m3高炉炉体系统设计及优化

2020-06-21李林戴建华

李林 戴建华

摘 要: 为达到“高效、优质、长寿、低耗、清洁”质量目标,对1 380 m3高炉本体和公辅配套设施进行设计和优化。在高炉本体中,采用综合长寿技术,炉型结构减小炉身角及炉腹角,适当加大炉缸高度和直径,适当加深死铁层深度,满足运行可靠的需求;在内衬上,采用国产优质耐火材料,炉缸、炉底采用“炭质+陶瓷杯复合炉缸炉底”结构,炉腹、炉腰和炉身采用砖壁一体化结构,延长关键部位使用寿命;根据高炉冷却部位及各区域工作特点,优化工业水和软水密闭循环冷却水系统,维持高炉生产稳定运行。加装高炉和冷却水系统的自动化检测及控制系统,为高炉冶炼操作人员提供准确可靠的指标和运行信息。设计及优化后,高炉不中修可达到一代炉龄12年,高于国内外平均水平。

关键词: 高炉本体;公辅配套设施;炉型结构;内衬;炉缸;循环冷却水系统

引言

高炉是一种大型炼铁装备。随着炼铁技术持续进步,提高生产规模和效率、降低生产成本和能耗成为提高炼铁企业竞争能力的重要举措,高炉也正不断向大型化、高效化、长寿、低耗、节能、环保等技术方向发展[1]。某工程以淘汰落后产能为出发点,实施产能置换,在某地区建设一座1 380 m3高炉炉体系统,以实现炼铁装备整体水平的改造提升。

本文介绍1 380 m3高炉的工藝技术指标与设计特点,明确改进目标;其次对高炉本体中的炉型、内衬等结构实施设计及优化;最后介绍高炉冷却水系统、自动化监测与控制系统等公辅配套设施。为高炉实现综合长寿指标提供了系统性改进方案。

1 工艺技术指标与设计特点

1.1 工艺技术指标

高炉主要工艺技术指标如表1所示。

1.2 设计特点

高炉本体是高炉炼铁最重要、最核心的关键工艺单元。炉体设计对象包括高炉炉型、高炉内衬、高炉钢结构、炉体设备等,设计理念包括长寿技术等。我国高炉寿命很短且很不均衡,平均寿命仅为5~10年,与国外相比有一定差距。1 380 m3高炉炉体系统以“高效、优质、长寿、低耗、清洁”为设计理念,采用实用、成熟、可靠的技术进行设计。主要设计特点如下:

(1)采用综合长寿技术,使高炉不中修达到一代炉龄12年;

(2)优化高炉炉型,炉型适当矮胖,减小炉身角及炉腹角,适当加大炉缸高度和直径,适当加深死铁层深度;

(3)采用国产优质耐火材料,炉缸、炉底采用“炭质+陶瓷杯复合炉缸炉底”结构;

(4)采用全冷却壁薄壁炉衬和炉腹以上砖壁一体化结构,在炉腹、炉腰及炉身下部关键区域采用双排管冷却设备及冷却水系统;

(5)炉底水冷管和冷却壁采用软水密闭循环冷却水系统,风口中、小套采用高压工业水冷却,大套采用常压工业水冷却;

(6)采用完善的自动化检测系统,设置炉身静压力、炉顶煤气检测和炉喉料面红外摄像装置;

(7)高炉采用自立式框架结构,炉体框架柱距为15 m×15 m,炉壳采用预开孔形式,大幅节省现场施工时间;

(8)高炉设置2个铁口、22个风口。

2 高炉本体设计及优化

2.1 炉型设计及优化

合理的高炉炉型是实现高效、稳产、低耗、长寿的基本条件之一。本工程结合国内外炉型设计发展趋势及现有高炉设计经验和生产运行实践,充分考虑原燃料条件,对高炉炉型进行优化,满足强化生产需求[2]。

高炉设计有效容积为1 380 m3,有效高度为24 500 mm,高径比为2.402,炉型适当矮胖,减小炉身角及炉腹角,保持炉况顺行、炉型长期稳定。炉缸直径为8 900 mm,适当加高炉缸高度到3 600 mm,炉缸容积占高炉容积的比例接近16%,增加安全容铁量,利于活跃炉缸,并使风口前有足够的风口回旋区,利于煤粉充分燃烧,改善高炉下部中心焦的透气(液)性,适应大风量和高压操作,利于提高产量和节能,符合现代高炉发展趋势[3]。加深死铁层深度到1 800 mm,约为炉缸直径的20%,根据首钢及国内外高炉生产经验,炉缸、炉底铁水的流场分布对炉缸寿命至关重要,适当加深死铁层深度能降低铁水环流速度,增强铁水在炉底流动的通透性。从实际停炉后炉缸炉底的侵蚀状况出发,适当增大死铁层深度利于炉缸整体冷却水系统的有效发挥,提高炉缸炉底寿命[4]。

1 380 m3高炉炉型设计与国内外容积相近的高炉对比如表2所示。

2.2 内衬设计及优化

高炉在高温、高压,并承受炉料、铁水及熔渣等机械和化学作用的条件下工作,受动、静及冲击等多种载荷作用,工作条件极恶劣。生产实践表明,高炉炉缸、炉底和炉腹、炉腰、炉身下部是直接影响高炉寿命的两组关键部位。要实现高炉长寿,首先要从设计上解决这两组区域的长寿问题。这需要针对高炉原料、炉内冶炼条件及各部位工况,选用合理冷却设备和冷却水系统及相应优质的耐火材料。本高炉内衬全部采用国产优质耐火材料。具体配置情况如下。

2.2.1 炉缸、炉底、铁口区及风口带

炉缸、炉底采用“炭质+陶瓷杯复合炉缸炉底”结构。在炉底水冷管中心线以下至耐热基墩顶面采用耐热浇注料,炉底水冷管中心线以上至第一层满铺炭砖之间采用炭素耐火捣打料。炉底第一层至第三层满铺半石墨炭块(3层×400 mm),第四层满铺微孔炭砖(~400 mm)。炉底第五层、第六层采用国产优质陶瓷垫(2层×500 mm)。炉缸、炉底交界处、炉缸环形炭砖由下往上第五层至第十二层采用优质国产大块超微孔炭砖,炉缸第十三层、第十四层采用微孔炭砖砌筑。炉缸环形炭砖内侧采用陶瓷杯壁结构。通过采用炉底水冷管埋于炉底砖下的强冷却措施,以及炭质炉缸和陶瓷杯的砌筑方式,达到减小侵蚀速率、使高炉长寿的目标。此外,陶瓷杯有利于提高炉缸渣铁温度,有利于活跃炉缸。炉缸、炉底内衬耐材配置如图1所示,经理论分析计算得到的炉缸、炉底温度分布如图2所示[5]。

铁口区采用组合砖砌筑,分别为铁口框内采用的刚玉质组合砖、环形炭砖处采用的微孔炭质组合砖、陶瓷杯壁处采用的刚玉质组合砖。

在风口区采用刚玉质组合砖结构,其抗渣铁侵蚀及抗热震性能好,整体性能好,对风口中套及大套起到良好保护作用。

2.2.2 炉腹、炉腰和炉身

采用砖壁一体化的薄炉衬结构形式,铸铁冷却壁耐火砖内衬采用冷镶方式,与冷却壁砌成一体。炉腹、炉腰、炉身下部采用氮化硅结合的碳化硅砖镶砌。炉身中部采用烧成微孔铝碳砖镶砌。炉身中、上部采用磷酸浸渍高密度粘土砖镶砌。镶砖厚度150 mm。镶砖内表面喷涂一层50 mm保护层。

2.2.3 炉顶封盖

炉顶封盖喷涂耐CO侵蚀能力较强和热态抗折强度较高的100 mm厚喷涂料。

2.3 炉体主要设备

2.3.1 炉体冷却设备

高炉炉体冷却设备是高炉炉体结构的重要组成部分,它起到保护炉壳、冷却和支承耐火材料和维持合理的操作炉型等作用。1 380 m3高炉炉体冷却设备采用全冷却壁结构。根据各部位工况及冷却要求的不同,采用不同材质和不同结构的冷却设计。

高炉炉缸、炉底第1~4段采用灰铸铁(HT-200)光面冷却壁,第1~3段每段36塊,每块4根水管,厚160 mm,第4段风口段为22块,每块6根水管,厚度从160 mm过渡到250 mm。因冷却壁铸造技术提升,此区域冷却壁较以往设计厚度薄10 mm,既保证使用,又节约投资。

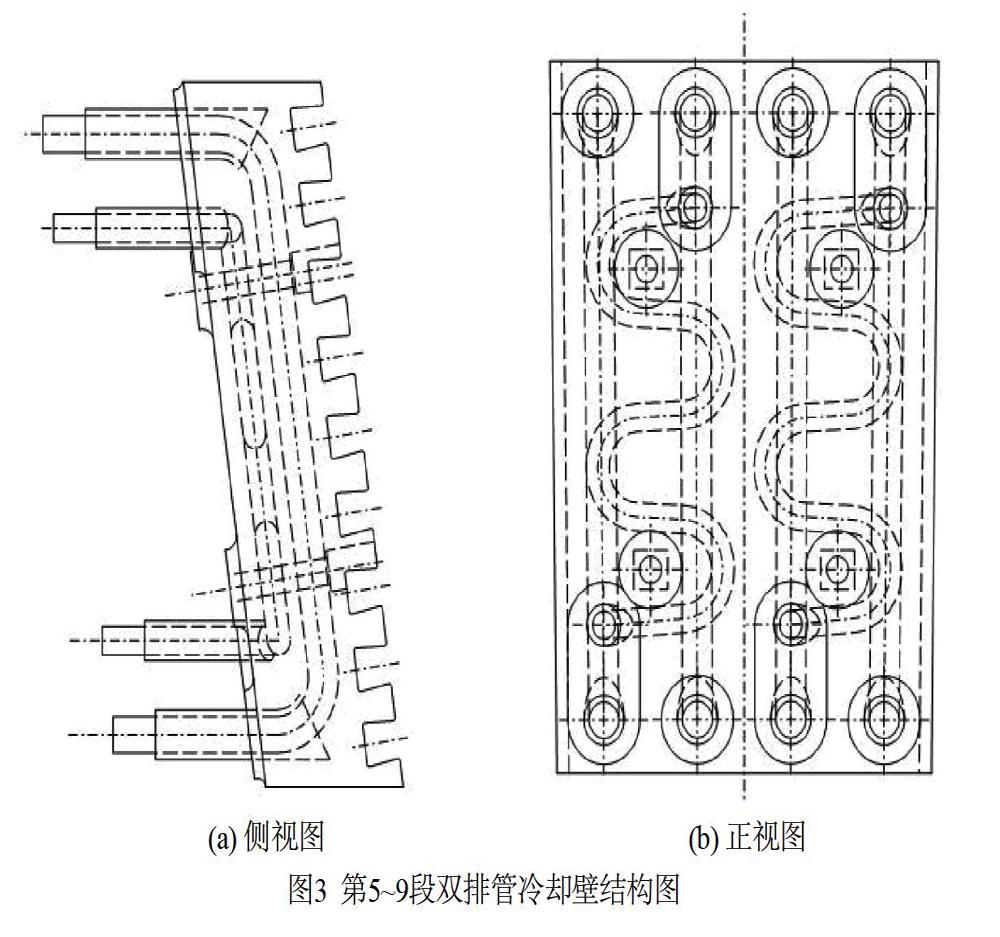

炉腹、炉腰和炉身下部为高炉软熔带区域,热负荷较大,因此设置5段(第5~9段)带镶砖的球墨铸铁冷却壁,采用双排管的冷却形式(如图3所示),每段36块,每块4根前排水管和2根蛇形后排管,壁厚320 mm,材质为QT400-20;炉身中、上部设5段(第10~14段)带镶砖的球墨铸铁冷却壁,采用单排管的冷却形式,每段36块,每块4根前排水管,壁厚245 mm,材质为QT400-20;炉身顶部(即炉喉钢砖下方)设1段(第15段)“C”型冷却壁,共32块,每块3根水管,壁厚200 mm,材质为QT400-18。第5~14段球墨铸铁冷却壁厚度比以往设计厚度薄5 mm,同样既保证使用,又节约投资。

风口小套前端长期处于2 000℃以上的高温作业,受渣、铁流冲刷和焦炭、煤粉的磨损,极易损坏,设计采用含铜≥99.94%的铜板原料铸造的贯流式风口小套,冷却效果好,寿命相比空腔式风口小套长,在风口小套端头堆焊耐磨合金[6]。风口中套采用铜钢一体结构。风口大套采用球墨铸铁QT450-10铸造的带水冷大套。

2.3.2 炉体其他设备

(1)炉喉钢砖:炉喉采用条形钢砖,材质为ZG270-500。

(2)送风装置:高炉设22套送风装置,送风支管采用带波纹膨胀器的结构、无水冷形式。

(3)铁口框:采用铸钢铁口框,材质为ZG230-450。

3 冷却水系统设计

高炉冷却水系统是维持高炉生产稳定顺行、实现高炉长寿的关键系统,是现代高炉不可或缺的组成部分。现代高炉炉体由炉顶到炉缸、炉底都采用冷却结构,以降低耐火材料内衬工作温度、抑制异常侵蚀和热应力破坏、保护炉壳。尽管所采用的冷却水系统和冷却器结构各有不同,但冷却水系统的合理配置和稳定运行仍是使现代高炉长寿的重点考虑内容。

高炉设计根据冷却部位不同和高炉各区域工作特点,设工业水和软水密闭循环冷却水系统。

(1)风口中套、小套等采用高压工业水冷却,水量为1 140 m3/h,水压为1.6 MPa,进水温度≤35℃,温升≤5℃,其中风口小套水量为660 m3/h,风口中套水量480 m3/h,连续循环使用。

(2)常压工业水,水量为400 m3/h,水压为0.6 MPa,进水温度≤35℃,其中风口大套水量270 m3/h,连续循环使用,温升≤1℃;常压软水备用水量:130 m3/h,炉役后期连续使用,温升≤8℃。

(3)炉底水冷管、炉体冷却壁等处采用中压软水闭路循环系统冷却,水量为3 130 m3/h,水压为0.75 MPa,进水温度≤45℃,温升7~10℃,连续循环使用。其中包括:第1~15段冷却壁前排管用水2 554 m3/h,炉底水冷和5~9段冷却壁后排管用水576 m3/h。软水系统补水量:正常9.4 m3/h,最大31.3 m3/h,补水压力≥0.6 MPa。工艺系统管路阻损:0.25 MPa。

(4)炉役后期炉皮喷水冷却浊循环系统(考虑预留):水量为500 m3/h,水压为0.5 MPa,进水温度≤35℃。

(5)安全用水系统:软水密闭循环系统的安全供水采用事故柴油泵,供水量为正常供水量的50%,供水压力与正常时相同。高炉工业净环事故水除设有Q=750 m3/h柴油机事故泵外,柴油机事故泵启动前事故用水利用高炉事故水塔,使用时间约10 min。

软水密闭循环冷却水系统工作流程为:经循环泵加压后的软化水通过两路DN600的供水总管送到高炉炉基处,每路软水再分成两个子系统:

第一个子系统由两根DN300的供水支管供给炉底供水环管,经炉底水冷管和第5~9段冷却壁后排管后进入后排管回水环管,然后回水经两根DN300回水支管返至炉顶平台DN600的回水总管,再经脱气罐脱气后回水至泵房。

第二个子系统由两根DN600的供水支管供给冷却壁供水环管,经第1~15段冷却壁前排管后进入炉顶平台下DN600回水环管,然后回水经两根DN600回水支管返至炉顶平台DN600回水总管,再经脱气罐脱气后回水至泵房。

系统冷却水回路上设有脱气罐和膨胀罐,软水流经脱气罐时由于水速急剧降低,水中夹带的气泡会上浮并聚集,最终通过设在脱气罐上的自动排气阀排出。回水管路上设膨胀罐(置于炉顶平台),膨胀罐上部充填氮气,作用是保证软水系统保持一定压力,防止外界气体进入管路,也使软水具有一定欠热度,提高冷却可靠性[7]。

4 自动化检测及控制

为确保高炉稳定生产,降低原燃料消耗,延长高炉寿命,设置炉体自动化检测及控制系统,为高炉冶炼操作人员提供准确可靠的参数和信息。

4.1 高炉检测及控制装置

在炉缸、炉底,主要沿炉缸多个方向设置炉衬热电偶,共119个。

为准确检测炉体各段冷却壁运行状况,在各铸铁冷却壁上设置热电偶,共54个。煤气上升管设置4个热电偶,其检测温度与炉顶喷水降温装置连锁,用于控制炉顶煤气温度和保护炉顶设备。炉喉封板处设置1台炉内料面红外摄像装置[8]。

4.2 冷却水系统检测及控制装置

在高炉冷却水系统中各区、各段进出软水管路上设热电偶、压力计、流量计,用于检测进、出水温度、温差、压力、压差、流量。软水密闭循环系统中设膨胀罐,并在其上设液位计,根据液位变化在线判断系统是否漏水。

为检测方便,在水系统主要管路、重点冷却设备上设置现场压力表,以便生产巡检、检修使用。

5 结语

(1)采用综合长寿技术,以“高效、优质、长寿、低耗、清洁”为设计理念,对1 380 m3高炉本体实施了优化设计。高炉炉型得到了优化,对内衬采用了国产优质耐火材料,通过对炉缸、炉底采用的“炭质+陶瓷杯复合炉缸炉底”结构,采用全冷却壁薄壁炉衬和炉腹以上砖壁一体化结构等,使高炉不中修达到一代炉龄12年。

(2)高炉综合长寿技术是一项系统工程。它不仅包括长寿设计本身,还与高炉装备制造质量、耐火材料质量、施工质量以及生产操作维护、管理水平紧密相关。操作、维护也是影响高炉寿命的重要因素。在合理耐材结构、先进冷却水系统和完善的自动化检测及控制的基础上,高炉操作应以长期稳定、顺行为方针,活跃炉缸,保持渣铁良好的物理热和流动性。同时,加强高炉自动化检测的实时监控状况,对严重侵蚀区域实行有針对性的快速修补技术(如喷补、压浆等),实现质量控制。

参考文献

[1] 钱世崇, 程树森, 张福明, 等. 首钢迁钢1号高炉长寿设计[J]. 炼铁, 2005, 24(1): 6-9.

[2] 张福明, 党玉华. 我国大型高炉长寿技术发展现状[J]. 钢铁, 2004, 39(10): 75-78.

[3] 张贺顺, 温太阳, 陈军. 首钢高炉长寿维护实践[J]. 炼铁, 2009, 28(6): 21-24.

[4] 毛庆武, 张福明, 姚轼, 等. 首钢高炉高效长寿技术设计与应用实践[J]. 炼铁, 2011, 30(5): 1-6.

[5] 郝素菊, 蒋武锋, 方觉. 高炉炼铁设计原理[M]. 北京: 冶金工业出版社, 2003.

[6] 项仲庸, 王筱留. 高炉设计: 炼铁工艺设计理论与实践[M]. 北京: 冶金工业出版社, 2007.

[7] 宋木森, 于仲洁, 邹祖桥, 等. 武钢高炉长寿技术的开发研究[J]. 钢铁, 2000, 35(7): 5-9.

[8] 李林, 臧若愚, 曹源, 等. PLC在首钢迁钢4000m3高炉煤气干法除尘监控系统的应用 [J]. 工业技术创新, 2014, 1(3): 311-313.