矿用掘进机控制系统改进设计

2020-06-21王斌

王 斌

(潞安集团古城煤矿,山西长治 046108)

0 引言

随着现代控制水平的不断提升,各行各业控制系统的综合性能均取得了较快发展。掘进机作为井下作业的关键设备,使用环境恶劣,保证其具有较高的控制性能,对提高掘进机工作效率具有重要作用。现有的掘进机控制系统主要采用简单的开关闭锁和保护器进行控制,缺少系统的控制器和专业的数据监控系统,在使用过程中经常出现功能不齐全、数据采集精度较低、系统故障发生率高等问题,无法实现对掘进机的实时诊断和控制。以现有掘进机控制系统为研究基础,将先进技术应用到控制系统中,加快对控制系统的改进升级已成为当下提高掘进机综合性能的重要研究方向[1]。因此,以掘进机控制系统结构组成为基础,通过对现有控制系统的存在问题进行分析,开展了控制系统的改进设计,增加高性能的PLC控制器和高速的以太网通信,并将其在古城煤矿中进行了应用测试。测试结果表明,该控制系统总体综合性能更优,更能满足掘进机的使用需求。该研究对提高掘进机工作效率及作业安全具有重要意义。

1 控制系统组成

目前,市场上所设计的掘进机控制系统均具有较高的隔爆防爆功能,根据不同掘进机的使用工况不同,对其电控箱及电控系统进行有针对性地优化改进。掘进机电控系统结构相当复杂,主要包括电控箱、操作箱、连锁功能、电气主回路、保护主路等。电控箱是整套系统的核心部分,是整个系统的控制大脑,控制着整套系统的正常运行;系统保护主路设计了报警功能及自动切断功能,主要负责电控系统的运行保护作用,当系统出现一定的故障问题时,保护主路可通过自身的报警系统发出相应的故障报警,并采取临时中断系统或完全切断系统的保护措施[2]。另外,在整个电控系统中,设计了隔爆照明的专用灯、紧急停车按键等。整体来说,现有的掘进机电控系统在很大程度上具有较高的控制性能,基本能满足掘进的井下作业需求,也对井下作业安全起到了较好的保护作用。

2 现有控制系统存在的关键问题

随着井下作业环境的不断改变和恶化,加上掘进机自身系统的长久运行,现有的掘进机控制系统在使用过程中,经常出现控制精度不高、显示不准确、线路接线负责无法及时排除等故障问题,严重影响掘进机的工作效率及作业安全,其主要故障问题如下[3-4]。

(1)现有的控制系统中,较多采用了型号较为老旧的电机保护器设备,如ABD8-315、ABD8-85等,在运行过程中具有采集信号不稳定、采集精度较低、易损坏等问题,且整体灵敏度相对较弱;另外,由于掘进机运行过程中会产生较大的振动现象,导致电机保护器的紧固螺钉出现了松动或掉落现象。

(2)现有的电控系统虽配备了故障报警提示,并在液晶显示界面上进行实时显示,但基本未设置故障报警灯,无法对故障的具体类型及故障等级进行具体显示。

(3)现有的控制系统的PLC控制器对掘进机运行过程中的油温、工作电压、工作电流等参数进行实时检测和诊断,但所检测的参数数据不能形成相互的互锁,也未进行检测参数信号等显示,在智能人机显示方面有一定的显示弊端。

(4)控制系统虽能对参数进行实时检测,并进行相关参数的统计记录,但在显示功能方面,存在数码显示线路运行不正常、线路复杂等问题,且显示的精度相对较低,这对后期进行控制系统的故障排查造成了一定困难。

3 控制系统改进设计

3.1 改进内容确定

结合现有掘进机控制系统存在的问题,有必要对控制系统进行优化改进研究。在整个控制系统优化过程中,主要考虑了系统中PLC控制器及系统模块化的改进设计,并在信号检测控制方面,选用了检测精度更高的采集器和控制器(S7-412),在人机显示界面方面,升级设计了信号参数显示灯、报警指示灯,优化了显示界面[5]。另外,在控制系统中,对掘进机中振动、油泵电机、水冷电机、运输电机、井下瓦斯浓度、液位等方面进行了更加全面的检测和系统保护,由此,确定了掘进机控制系统需改进的内容,同时在通讯方面,增加了以太网通讯模块(CP443),有助于提高通讯速率和稳定性,方便后期掘进机控制系统作为子系统纳入智能矿井平台。

3.2 解决的问题

结合上述确定的控制系统改进内容,通过对这些内容进行改进,大大提高了控制系统在信号采集、数据转换、信号处理及命令执行等方面的综合性能;同时,通过采用模块化、集成化设计,整体替代了电机控制器的控制性能,有效解决了现有控制系统结构复杂、线路繁琐等问题,方便了后期对系统故障的快速排查及维修问题。另外,改进后的控制系统,大大提高了系统整体的控制精度及可靠性,增加了系统的综合保护功能,能够很好地实现设备的自保护。

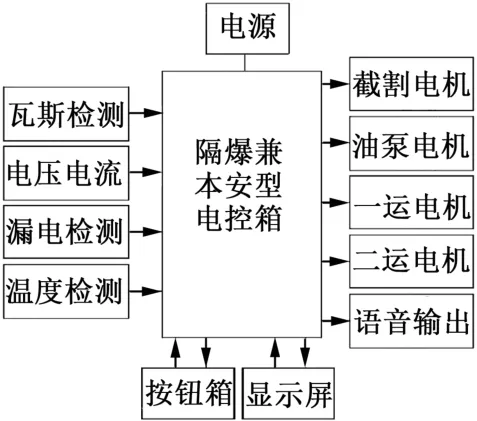

图1 掘进机控制系统总体结构框架图

3.3 改进总体方案

通过对控制系统改进内容改进后解决的问题进行分析,开展了掘进机控制系统的改进设计。改进后的控制系统采用了隔爆型电控箱,电源采用交流转直流后的24 V电源,通过前端对振动、井下瓦斯浓度、掘进机电机工作电压、设备漏电情况、工作温度等参数的检测,将其导入至电控箱中进行了信号的分析、判断,由此,向掘进机中油泵电机、截割电机、工作电机等设备发出相应的控制命令,实现对这些部件的快速控制[6]。同时,在系统中采用了BH9与4AD相结合的PLC控制器,以此来完全代替传统电机保护器设备;在人机显示界面方面,采用了市场上成熟的触屏方式进行改进设计,提高了系统的整体操作性能;针对井下多台掘进机设备的控制系统,采用了多个控制回路进行统计管理控制,包括信号采集单元、信号处理单元、信号执行单元、转换单元、通讯单元等,而各个单元之间相互独立但又相互配合,规范了控制系统的控制性能。由此,建立了改进后的掘进机控制系统,其结构框架图如图1所示。

3.4 信号转换模块

该控制系统中,所采集的信号需进行信号转换后,方可传输至PLC控制器进行分析处理。因此,对该系统中的信号转换进行了设计。现有的控制系统中主要采用电机综合保护器来实现信号转换,经常存在短路、漏电问题。改进后的信号转换模块集成了4AD模块和BH9模块,其中,BH9模块可完成对掘进机中油压、电机工作温度、漏电情况等信号的转换,总共包含131、132、133、134等6路转换信号,整体集成性更强。

3.5 振动变送器选型

由于掘进机设备的高速及长时间运转,导致其在岩巷掘进时,经常会出现较大程度的振动现象。由于井下掘进环境恶劣,司机往往无法发现掘进机震动较大,很容易导致设备故障,对掘进机设备的安全运行构成了重要威胁。因此,有必要在掘进机上安装振动变送器,主要安装在驱动电机、截割头附近,通过采集设备的振动情况及信号的判断分析,实现对掘进机设备的有效控制。因此,选用了TMS-HZD型一体化振动变送器,如图2所示。该变送器集成了传统的精密测量电路、振动传感器等,并直接与PLC、DC等系统进行连接,采用电磁感应原理来检测输出信号,可更加精确地对通风机振动状态进行检测,目前在国内煤矿设备振动检测中应用较为广泛。其中,该振动变送器的电动势计算公式为:

式中:U为电动势,V;B为磁感应强度,T;v为磁场中线圈运动的相对速度,m/s;L为磁场中线圈的有效长度,m。

图2 TMS-HZD型振动变送器

4 改进后控制效果分析

为验证所改进的控制系统是否能较好地满足掘进机的使用需求,将其在古城煤矿中进行了为期2个月左右的现场应用测试,主要将该控制系统与掘进机进行了匹配连接。测试结果表明,改进后的掘进机控制系统各项功能运行正常,数据采集精度相对更高,可实现对掘进机工作震动、电压、电流、井下瓦斯浓度等信号进行准确检测,并将处理后的信号在触屏显示界面中进行实时显示,有助于对掘进机的故障进行预测,提升检修效率,同时针对掘进机运行中出现的各类故障问题,能通过对应的故障报警指示灯进行直观显示,并发出相应的声音报警。据现场作业人员介绍,该控制系统与传统系统相比,整体性能更加全面,对掘进机的检测及控制性能更佳,大大提高了掘进机工作的安全性,并得到人员的一致好评。由此,验证了该控制系统的有效性。

5 结束语

不断提高控制系统的综合性能,是当下提高掘进机工作效率的重点改进方向。由此,分析了掘进机控制系统的结构组成,通过对现有控制系统的存在问题进行分析,开展了控制系统的改进设计,确定了改进的内容及取得的效果,并将其在古城煤矿中进行了应用测试。测试结果表明,该控制系统总体综合性能更优,各项功能更加齐全,更能满足掘进机的使用需求,得到了现场作业人员的一致好评。该研究对提高掘进机工作效率及作业安全具有重要意义。