基于PLC控制系统的悬臂吊应用方案设计*

2020-06-21余名宪沈国平许益芳邹丽玲吴欣炜宋莉洁

余名宪,沈国平,许益芳,邹丽玲,吴欣炜,宋莉洁

(浙江经济职业技术学院,杭州 310018)

0 引言

实训教学在物流管理专业(智能物流方向)人才培养体系中占有极其重要的作用,需要在理论的指导下培养学生的综合创新能力[1-4]。悬臂吊起重机具有高效、节能、省事、占地面积小、易于操作与维修等特点,广泛应用于港口、工业制造、物流等重要行业[5]。随着工业互联网的兴起,通过PLC控制技术、变频技术、红外传感技术的应用,让悬臂吊更加智能化、数字化以及安全化,不仅实现了悬臂吊起重机的自动化运作,监控运行状态,而且提高了劳动生产效率,实现了设备的改造与升级。

中国是悬臂吊制造大国,但不是强国。中国生产的工程机械已经占全球工程机械总产量的一半,但一些高端装备与国际先进企业的产品相比,还是存在较大差距。悬臂吊的现状是大而不强,因此怎样让悬臂吊更加的智能化、安全化以及更有效益化就是需要考虑的问题。肖海峰[6]研究了PLC在起重机控制中的应用;黄明铸[7]研究了变频器和PLC在起重机的应用;李海东[8]研究了桥式起重机控制系统改造中PLC和变频器的应用;谢南煊[9]研究了解析变频器和PLC在大型起重机控制中的应用;周炜明,许娜[10]研究了气动采摘机械手快速控制系统设计。以上研究为PLC控制系统和MCGS在起重机中的应用提供了很好的参考。

1 设计思路

根据悬臂吊起重机的现有技术,结合PLC控制技术、变频技术、红外传感技术与MCGS触摸屏技术的综合运用。具体思路为在悬臂吊起重机加装PLC控制器与变频器,在MCGS触摸屏的使用下,将自动和手动两种模式自由切换。

本文是基于PLC的悬臂吊起重机控制系统利用触摸屏进行自动化和手动化操作,控制系统选取三菱FX3U-32M为控制器,实现对悬臂吊起重机起动、停止、反向运动、吊钩升降等一系列控制,在速度调控方面采用三菱D700 3Ф400V变频器对各机构进行变频调速。系统中还设计了完善的运行指示模块,操作人员能够清晰直观地监测起重机各部位运行情况。可编程序控制器(PLC)是悬臂吊起重机自动控制的核心环节,其作用是将操作者的控制指令进行处理,通过其内部软件程序的运算和转化,形成对起重机运行系统执行机构的控制信号,并通过接口程序输出给执行机构。因而,悬臂吊起重机的智能化和自动化程度,很大程度上取决于PLC的配置及其内部软件程序的结构和算法等因素。系统设计方案如图1所示。

悬臂吊起重机主要功能是完成大型物品的起吊及运输,PLC作为控制系统的核心,其控制系统主要涉及两方面的功能:检测输入信号和控制输出。悬臂吊起重机控制系统要完成对操作按钮输入检测、限位开关检测、变频器反馈检测等。PLC为核心控制器,通过检测面板、限位面板、开关、操作按钮输入,将输入的控制信息、速度反馈信息和路径信息进行处理,经过计算和转换,生成变频电机的转速信号输出给变频器,完成设备运行、停止和调速控制,从而控制悬臂吊起重机的自动运转。

图1 系统设计方案

PLC作为该系统的大脑,负责整个控制系统的工作。作为主控制系统,它接收主令控制器(起重机操作平台)和其他电器元件采集来的各种信号,通过内部程序运算,输出控制指令给变频器。变频器根据PLC的输入指令,控制着起重机各电机的启停、正反转和调速。同时PLC接收到信号有异常,经过内部程序运算,PLC会向变频器发出停车指令而使得悬臂吊停止工作,并指令电源及安保系统使得起重机电源断开。从而实现悬臂吊起重机更加安全、智能。

2 设计原理

2.1 悬臂吊结构

悬臂吊起重机工作强度为轻型,由立柱、回转臂回转驱动装置、吊钩、动滑轮、定滑轮及电动葫芦组成,立柱下端通过地脚螺栓固定在混凝土基础上,由摆线针轮减速装置来驱动悬臂回转,电动葫芦在悬臂工字钢上作左右直线运行,并起吊重物。起重机旋臂为空心型钢结构,自重轻,跨度大,起重量大,经济耐用。内置式行走机构,采用带滚动轴承的特种工程塑料走轮,摩擦力小、行走轻快、结构尺寸小,特别有利于提高吊钩行程。

2.2 PLC控制系统总体设计

PLC控制系统设计包括硬件设计和软件设计。PLC控制系统的硬件设计是至关重要的一个环节,这关系着其运行的可靠性、安全性、稳定性。主要包括输入和输出电路两部分。在进行硬件设计的同时可以着手软件的设计工作,软件设计的主要任务是根据控制要求将工艺流程图转换为梯形图,这是PLC应用的最关键的问题,程序的编写是软件设计的具体表现。在控制工程的应用中,良好的软件设计思想是关键,优秀的软件设计便于工程技术人员理解掌握、调试系统与日常系统维护。

采用三菱FX3U-32M PLC控制系统,如表1、表2所示,实现悬臂吊自动化,根据设计要求工作流程以及控制功能,在系统启动之后,电源指示灯亮起,设备初始化数据。当抱闸充电之后松开,此时操作人员便可以对各机构进行操作。操作人员在驾驶室经由上位机发出指令信号,指令传输至PLC之后经过处理发送至变频器,再传输至电动机控制电机的转动。在运行的过程当中,操作员根据实际情况判断是否进行变频调速以控制运行机构和起升机构的运行速度。运行过程中操作员根据起升机构的水平位置以及吊钩的垂直位置与指定位置的偏移方向与偏移量确定是否到位,如若不到位则需要重新进行方向控制,对各机构的运行进行修正,当各机构运行至指定位置时抱上抱闸。

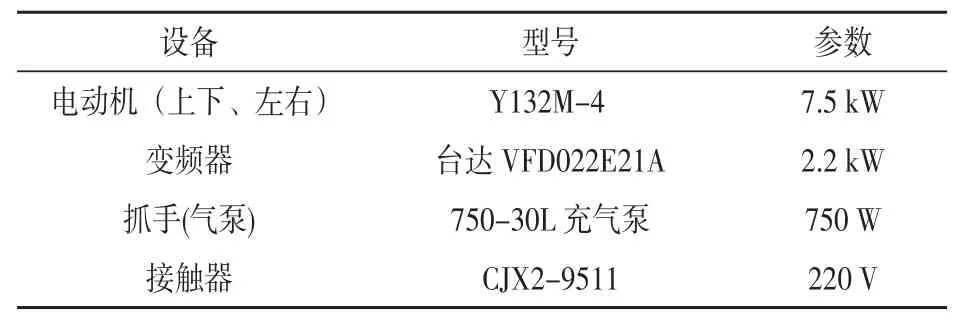

表1 设备型号

表2 技术参数

PLC执行用户程序时,首先从第一条程序开始扫描,在没有中断或跳转指令的情况下,按程序存储顺序的先后逐条执行用户程序,直到程序结束。然后再从头开始扫描执行,重复运行。

2.3 PLC基本结构

PLC基本结构包括:(1)电源,可编程逻辑控制器的电源在整个系统中起着十分重要的作用;(2)中央处理单元(CPU),CPU是可编程逻辑控制器的控制中枢,它需要检查电源、储存器、I/O以及警戒定时器的状态,并能诊断一些程序错误;(3)储存器,存放系统软件和应用软件;(4)输入输出接口电路;(5)扩展单元,可以根据所控制对象的控制规模大小去灵活组成电器控制系统;(6)通信模块,PLC通过这些通信接口可以与监视器、打印机、等设备实现通信。

2.4 功能

功能设计包括:(1)现场,首先通过按钮选择手动操作还是自动操作;(2)手动,通过按钮进行悬臂吊作业;(3)自动,通过设置好的程序进行自动化作业;(4)远程,在MCGS触摸屏上设置两个按钮,一个手动,一个自动;(5)手动,通过触摸屏上的按钮进行监控并操作;(6)自动,通过触摸屏设定的程序进行作业。

3 电路设计

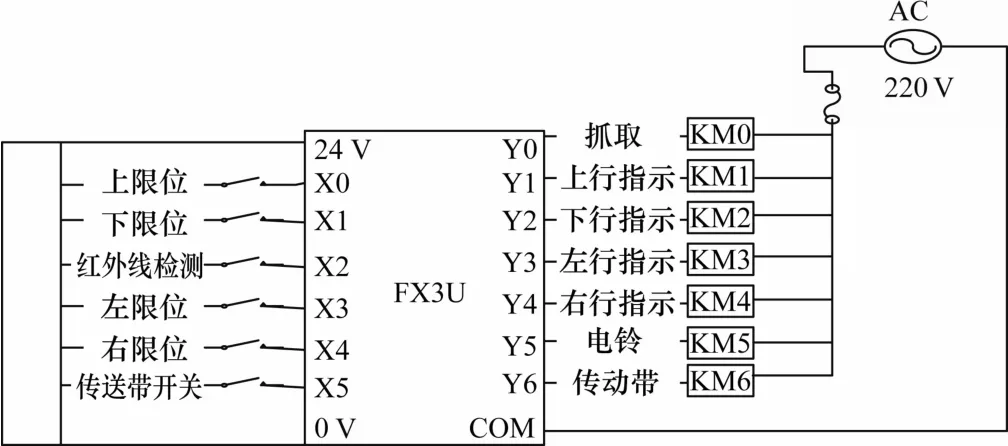

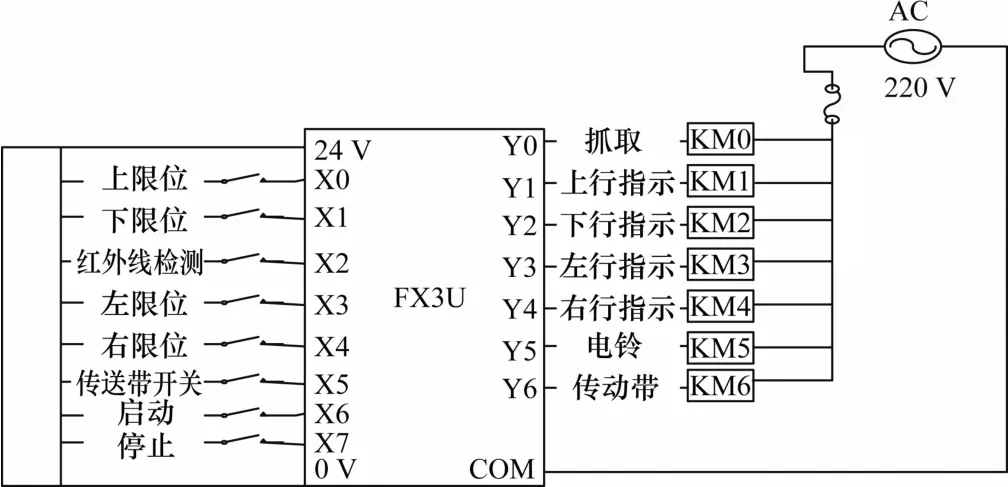

PLC控制系统在悬臂吊中的电路设计如图2~4所示。

图2 总电路图

图3 自动情况下PLC电路图

图4 手动情况下PLC电路图

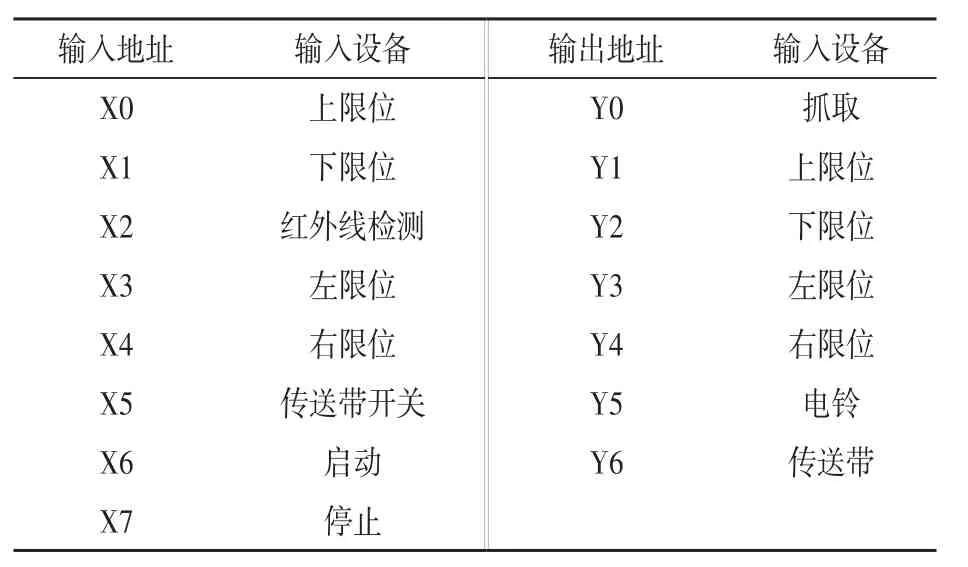

PLC控制系统点位表设计如表3、4所示。

表3 点位表

表4 手动点位表

达到上限位X0通电,M0置0,Y6置1,T0计时1 s,当C1为1时,电铃响1 s后断电,C1达到一次加1,当C1为1的时候M2置1,当到达上限位时通电,当同时到达上限位、左限位和C1为1时M2复位。

4 MCGS组态控制屏幕设置

MCGS系统对悬臂吊的动作进行管理和调度,使悬臂吊的性能发挥到最佳状态,实验步骤如图5~9所示。

图5 触摸屏首页

图6 策略属性设置

图7 工作台界面

图8 属性设置

图9 操作界面

当输送带进行输送,红外线技术感应到物体时,悬臂吊下降至下限位,抓取物体1 s后上升到达上限位进行旋转,到达左限位后开始下降,悬臂吊下降至下限位,抓手松开1 s后上升至上限位。

5 设计效果

为了提高悬臂吊的控制效率,将PLC控制和MCGS组态软件引入到了悬臂吊的控制系统中,实现了悬臂吊的快速控制和状态监测,从而提高了悬臂吊的控制效率。为了验证方案的可行性,对悬臂吊控制系统进行了测试(包括PLC控制效率和MCGS的监测效果)。测试结果表明:MCGS可以成功地监测悬臂吊的作业状态数据,采用PLC控制系统具有较高的控制效率和准确性,抓取物料的破损率较低,需要的抓取时间较短,可以满足悬臂吊快速控制的设计需求。

6 结束语

本文通过运用PLC控制技术在悬臂吊中的应用,提高了悬臂吊的控制水平,改进了悬臂吊的运作性能,促进了悬臂吊的可靠性,提高了悬臂吊的安全系数,从而实现了运作效率的提升。