基于GPS的高精度施工车辆油量实时监控分析系统的研究

2020-06-21刘磊

刘 磊

(中铁十八局集团第四工程有限公司,天津市 300350)

主要应用产品技术为GPS高精度油量监控系统及其相关视频监控、油位器、转速传感器、卸料传感器、调度屏等配套设备。产品应用于项目自卸车、罐车、吊车、泵车、平地机、挖掘机、压路机、推土机、装载机等,历经5年试应用操作严格检验,不断创新改进,按规格定制的高精度油位器检测技术业内领先,检测精度高达99%,加油100~500 L误差在1~5 L左右,可现场加油/放油检验效果详细的统计分析报表、中英文PC端监控软件(C/S客户端、B/S浏览器版)、手机端监控软件(安卓/苹果、微信)等产品,同时秉承开放理念,提供各种静态、动态监测和油量消耗数据统计记录,便于项目在此基础上进行设备单机单核考核监管。为此,利用对基于GPS的高精度施工车辆油量实时监控分析系统的研究推广来提高项目设备管理水平就显得尤为必要。

1 GPS原理分析

不同应用目的与不同的精度要求,GPS定位原理也各不相同,常用的GPS定位方法有三种,一种是单点动态定位、一种是差分动态定位,另一种是后处理差分动态定位[1]。在基于GPS的高精度施工车辆油量实时监控分析系统中,主要应用了单点动态定位原理,即用安装在一个运动载体的GPS信号接收机,自主检测该运动载体上的实时位置,从而描述该运动点的实际运行轨迹。这种定位方法主要利用伪距离的测量值,接收机上测量的也是伪距,包括3个坐标分量未知点和1个接收机钟差未知点,也被称为绝对动态定位。为实现绝对定位,需要至少同时测得4颗卫星伪距值,基本方程为:

c×τ

(1)

式(1)中:Xu、Yu、Zu表示动态监测值在tk时刻的瞬时位置;Xj、Yj、Zj表示第j颗GPS卫星在运行轨道上的瞬时位置;ρj表示GPS接收机上测得接收机天线和第j颗GPS卫星之间的距离;τ表示接收机钟差。

2 基于GPS的高精度施工车辆油量监控系统需求分析

目前项目设备管理中存在的问题有调度效率偏低、设备利用率有待提升、车辆及设备作业成本高、司机驾驶行为难以约束、车辆维护不及时、无法确认车辆行踪等。

为提升设备运行效率,迫切需要项目管理部门,运用现代化科技手段突破传统车辆油量管理的局限性,通过基于GPS的高精度施工用车辆油量实时监控分析系统可提升设备管理水平、提高设备使用效率,也可在调度中心时刻监控所有在线设备的动态信息,并将监控到的信息清楚直观地显示在大屏幕上。按照项目部管理需求,该系统的功能目标主要体现在以下几个方面:

(1)具有完善系统的GIS电子地图功能,实时显示指定车辆设备的位置、油耗、状态等,将车辆工作时间和加油、耗油情况等实时记录发送到监控端设备,从而实现项目现场机械设备的实时可视化监控和现代化管理。

(2)具有数据库管理及查询功能,包括:车辆行驶路线记录;车辆信息添加、删除、修改;加油情况、耗油情况等,每辆车信息实时向调度中心发送,并存储到数据库中,形成日志统计记录,为单机单核提供基础数据。

(3)实现安全管理,为车辆行驶提供偏航、超速报警、状态信息反馈等功能,便于调度中心第一时间掌握车辆状况,并及时采取有针对性的处理措施。

3 系统平台建设方案

3.1 设计原则

基于GPS的高精度施工车辆油量实时监控分析系统,在利用目前国内外车辆动态监控系统研究的基础上,按照项目设备管理具体需求,拟设计以下方案:要充分体现系统集成思想,网络也要符合长期发展规划要求,立足一个较高的起点,保证系统的可拓展性和可伸缩性。同时具有通讯、计算机、网络设备信息容量及处理能力,并具有一定的前瞻性,为后期软件、硬件更新预留出接口,适应未来项目设备管理信息化、科技化、网络化的发展需求。因此,需要严格遵循以下原则:

(1)实用性。实用性原则保证整个系统操作方便,多操作平台整体设计,实现统一操作,为便于后期业务处理和综合管理水平的提升提供支撑。

(2)先进性。尽量采用比较新颖的高科技技术,通过采用比较先进的方法和设计理念,实现所需的功能既满足项目管理实际需求,也具有一定的发展潜力[2]。

(3)可靠性。为保证持续运行的需求,基于GPS的高精度施工车辆油量实时监控分析系统必须具有较高的可靠性。在项目设备管理有需求且经济效益条件允许范围中,从系统结构、设计方案、技术保障等方面同时入手,全面提升系统运行的可靠性。

3.2 硬件设计

立足GPS技术,融合GIS技术、GPRS/GSM无线设计通讯技术、计算机网络技术等,实现车辆实时定位与监控。硬件系统主要包括车载智能终端系统、无线通讯系统、监控中心等。其中车载智能终端系统主要作用是完成车辆定位、油耗信息及车辆行驶状态的采集及发送。无线通讯技术是一项交互技术,为提升数据传输的安全性、准确性、可靠性,可采用GPRS通讯模式和SMS通讯模式相互结合的设计方法。监控中心通过接收到的信息,对车辆信息进行处理,并显示在大屏幕上。

3.3 监控系统功能架构

监控系统通过局域网和监控中心的服务器相互连接,从而实时获得服务器发送的数据,对移动目标进行实时监控。通过车载传感器和PDA终端将测量油箱数据及车辆行驶数据传输到监控中心,便于管理人员实时掌握和了解油箱耗油情况和车辆行驶状况,实时掌握司机加油点和加油数量[3]。从实时网络监测油箱油量的情况分析,计算出耗油率及耗油曲线,获得车辆在何时非正常耗油,从而提升车辆燃油管理水平,降低设备使用成本。

3.4 系统软件设计

3.4.1 登陆及设置

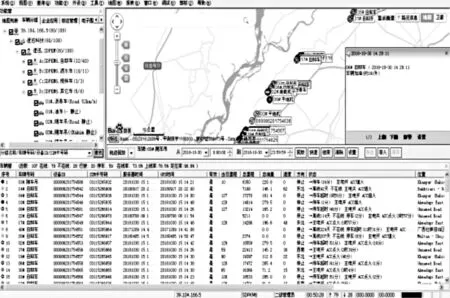

基于GPS的高精度施工用车辆油量实时监控分析系统的登陆时,需正确填写相关登录信息,点击“登陆”进入系统主界面(见图1)。主界面最上面是“菜单栏”、左边是“功能窗”、右边是“地图窗”、下边是“车辆窗”。“功能窗”要点击“+”号显示所有的“分组”如“自卸车”“洒水车”等。查阅相关信息中“车辆窗”的“状态”栏可看到设备(停车时间、点火时间、熄火状态等),“总油量”栏可以看到设备的油箱当前剩余油量升数;“当日里程”栏可以看到设备当日行驶里程;“总里程”栏可以看到设备安装GPS后总里程;“速度”栏可以看设备当前速度;“位置”可以看设备当前位置等。“功能窗”可以按照不同类型设备分组,可以方便查看[4]。设备加油或者漏油会有弹出框信息和语音提示显示在地图上。

图1 设备运行及油耗记录

点击“菜单栏”第一项“系统”里的“系统设置”,可进入“车辆监控参数设置”,切换为第二项“提示框”,在下面选择需要在地图上“浮动框”显示的内容,常选显示内容(车牌、位置、速度、状态、油量、当日里程、总里程等)。

“浮动框”显示相关内容(车牌、油量、点火时间、速度、位置、里程、状态等)。点击“菜单栏”第7项“地图”,选择其中的“mapabc”地图,这地图为谷歌地图。此设置适合国外使用,可以切换为<卫星地图>[5]。

3.4.2 轨迹回放

点击“功能窗”或者“车辆窗”选定一个需要回放轨迹的设备,在地图的最下方和车辆窗的最上方处会出现,轨迹回放的时间设置,点击“回放”。轨迹回放是判断是否漏油的最关键步骤,选择设备以及设定时间回放轨迹后,地图的最上方会出现油量消耗曲线作为参考,可以看到加油升数和漏油升数,还要务必记得点击最下面的车辆窗的“GPS时间”升序排序,然后结合查看车辆窗里的“当日里程”和“总油量”的变化进行分析判断[6]。轨迹回放的这些记录,点火状态下是30 s左右记录一条信息(熄火状态下是60 s左右一条信息)发送回服务器,如果没有信号或信号非常不好就会在有信号时“补发数据”回服务器,补发数据会使记录时间次序不对,所以也会有产生漏油或加油的可能,但是可以通过记录查看排除。

3.4.3 报表

点击“菜单栏”第8项的“报表”选择“登陆后台报表(新版)”进入报表。进入报表登陆窗口须正确填写帐户及密码。选择其中“油耗报表”中的“加油报表”或“漏油报表”,选择相关车辆,设定时间点击“查询”。点击“查询”按钮右边的图标可以导出EXCEL表格再处理。其他报表以此类推[7]。

4 效益分析

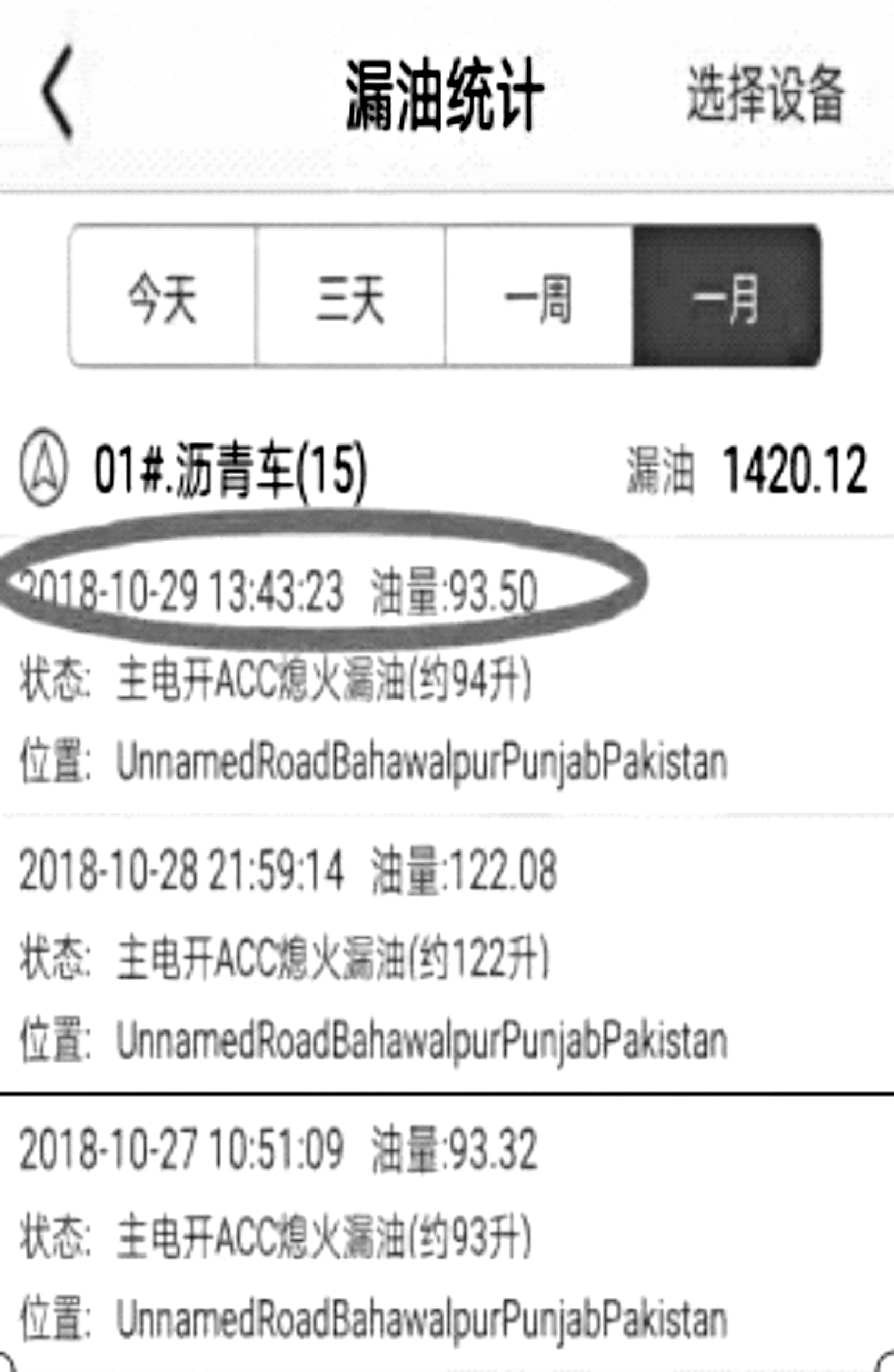

通过采用基于GPS的高精度施工车辆油量实时监控分析系统的研究,有效杜绝了司机私自处理设备燃油行为,提高设备管理效率,有效降低了管理人员数据记录统计量、调度工作量等带来的工作量,提高了设备使用效率。安装此系统之后,较原来的车辆使用率和调度效率,可提高30%左右。建立完善的GPS设备管理系统,实现了项目设备管理的高效性和单机单核的及时准确性,同时也实现了项目对车辆设备和司机的有效统一管理。实现了移动办公,通过手机登陆系统,就可以对项目设备情况全面监控[8]。加油统计、漏油统计和运转时间统计,实时了解设备油量及工作情况(见图2)。

漏油报警及时提醒管理人员和低油位报警提醒加油。停车点火报警精细控制油耗和偏离设防范围报警。也可以实现里程统计和轨迹回放。

5 结语

综上所述,本文结合理论实践,分析了基于GPS的高精度施工车辆油量实时监控分析系统,结果表明,在工程项目车辆管理中,通过构建该系统,可对车辆油耗情况、运行情况等进行实时监控,从而获知行驶状态,为实现科技化管理、网络化管理、一体化管理等实时监控数据,对降低油耗,提升项目设备管理水平等方面皆有非常重要的意义,符合现代化管理的要求,值得大范围推广应用。

图2 车辆漏油统计图