抗流致振动的压水堆控制棒导向筒阻流板设计与数值分析

2020-06-21张惠民陆道纲张钰浩

张惠民,陆道纲,张钰浩

(1.华北电力大学 核科学与工程学院,北京 102206;2.非能动核能安全技术北京市重点实验室,北京 102206)

控制棒组件是核电厂的核心设备,其完整性和其及时下落功能对核电厂安全至关重要。压水堆(PWR)堆芯上腔室中设置了控制棒导向筒,控制棒在导向筒内能够平滑地被提出或插入堆芯。控制棒导向筒下部开有流水孔,流水孔在控制棒下落时排出导向筒内的水以减少控制棒下落阻力,使控制棒能够不受延迟地落在特定位置从而保证反应堆的安全。同时,从堆芯流出的流体在外部掠过导向筒的流水孔时,可能有一部分冷却剂会通过流水孔进入导向筒内部,从而对控制棒产生横向冲刷,进而引起控制棒组件的振动、疲劳甚至磨损变形,直接影响核电厂的安全运行。如果流水孔的尺寸过大,落棒阻力会较小,但进入导向筒的流量会增加而导致控制棒的流致振动增强;反之亦然。虽然在常规设计中核算了流水孔的临界尺寸以平衡落棒阻力和流致振动,但是压水堆核电厂还是会出现由上述问题引发的落棒延迟或控制棒流致振动过大事件。例如大亚湾核电厂就发生过由于法马通的导向筒流水孔设计修改导致1号机组7组控制棒落棒时间超出验收准则的问题[1]。

国内外学者开展了很多流致振动研究[2-11],对核电厂设备的流致振动研究大多侧重于吊篮、蒸汽发生器换热管和燃料组件等设备,而针对核电厂控制棒的流致振动研究在国内外开展较少,尤其针对控制棒导向筒下部流水孔尺寸如何影响控制棒横向流及其导致的流致振动研究国内外几乎没有涉及。导向筒下部流水孔的尺寸过大或过小都会直接影响控制棒的流致振动行为和落棒时间,对核电厂的安全运行造成不利影响。

针对上述问题及研究现状,本研究提出了新型设计方案,即在导向筒流水孔的前部设置阻流板,使堆芯上腔室的冷却剂通过流水孔进入控制棒导向筒的流体受阻,流量减小,同时保证控制棒下落过程中排水顺畅。本研究的前期工作[12],已经针对控制棒导向筒周边的流动行为开展了基于简化模型的实验研究,通过可视化技术,测得了控制棒导向筒附近的流场分布,同时针对这一实验模型进行数值模拟,通过实验结果与数值计算结果对比,初步验证了数值计算模型及方法对于求解该问题的适用性。

为了验证本改进设计的有效性,本文运用上述经过实验验证的计算方法和模型,对控制棒导向筒及内部结构进行了更为精确的建模,并对改进前和改进后的设计方案分别进行了基于CFD的数值模拟与分析,获得了改进前与后设计方案下的流场分布特性,通过改进前与后的流场对比分析,判断阻流板的阻流效果,评价该横向流动流速对控制棒流致振动效果的影响。

1 控制棒导向筒结构及网格划分

1.1 控制棒导向筒实验及计算模型结构

本研究前期工作中,已经针对控制棒导向筒周边的流动行为开展了基于简化模型的实验研究[12]。本文在控制棒流致振动等比例实验台架原型的基础上增加控制棒根数及控制棒导向板数量,更真实地模拟实际反应堆控制棒导向筒内部结构,选取实验段下部为研究对象,采用三维CFD软件FLUENT进行改进前及改进后不同设计方案的数值模拟与分析。控制棒流致振动实验段结构图及数值模拟模型如图1所示。

图1 控制棒流致振动实验台架及数值模拟模型

计算模型主要包括三部分主要结构:

(1)外部筒体形成实验段冷却剂流动边界,内部流体模拟堆芯上腔室内的冷却剂流动状态,下部外筒体的尺寸为400 mm×400 mm×2400 mm;

(2)内部导向筒模拟件采用与实堆导向筒相同尺寸设计,上下部导向筒内设置与实堆相同数量的控制棒导向板,下部导向筒的下部设置与原型一致的8个方形流水孔,流水孔尺寸为130 mm×150 mm;

(3)采用8根直径9.5 mm的控制棒模拟件,控制棒数量相比原型减小,但对控制棒导向筒内整体流动特性影响不大。外部筒体侧面及控制棒导向筒下部各设置一个进水口,分别模拟实堆中通过控制棒导向筒流水孔的侧方来流,以及由导向筒底部进入的自下而上流动的冷却剂,外部筒体侧面高位处设置出水口。

1.2 控制棒导向筒及不同设计方案网格划分

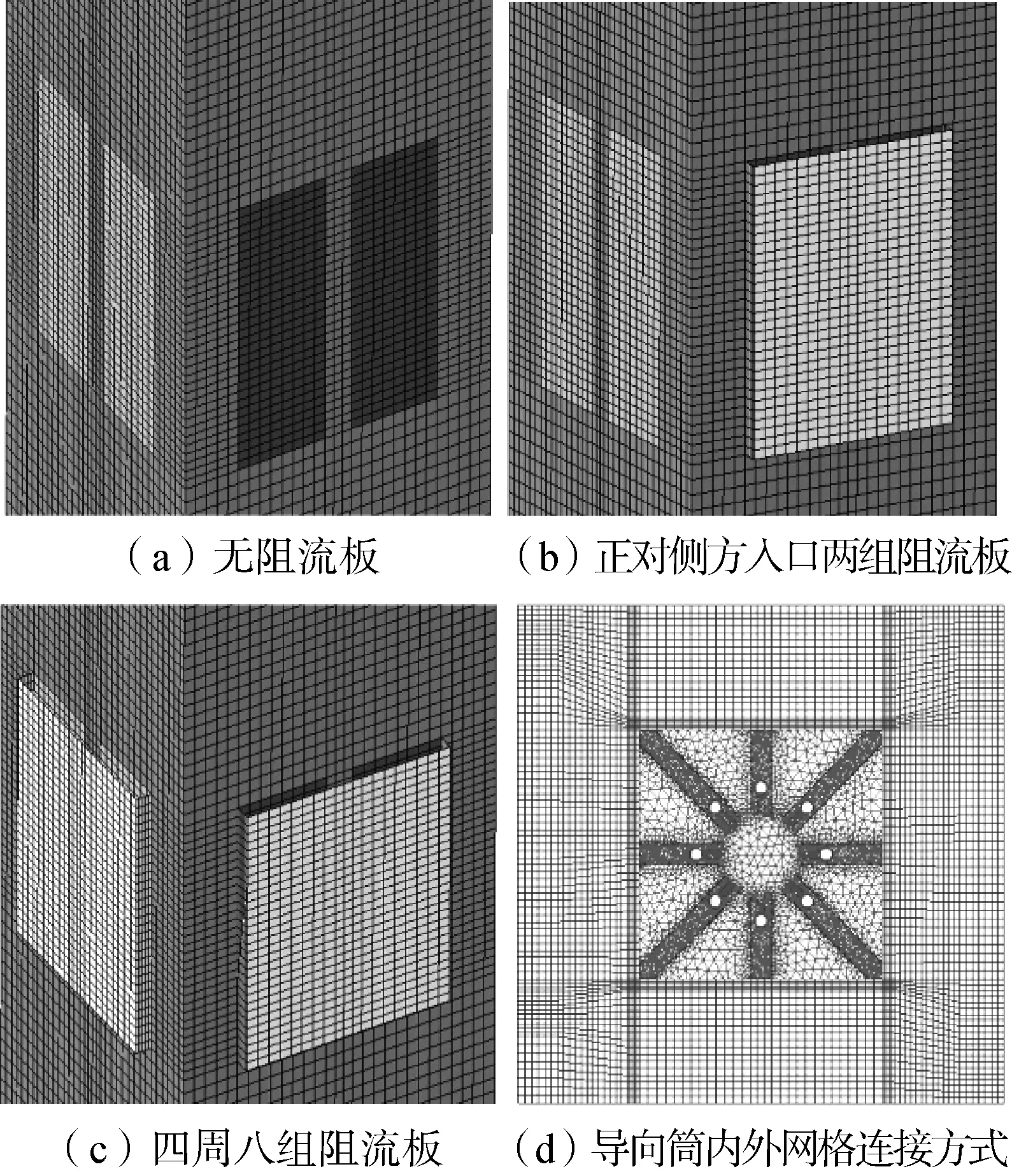

控制棒导向筒内部结构及外部筒体流体域网格划分示意图如图2和图3所示。

图2 控制棒导向筒内部结构及新型阻流板方案网格

控制棒导向筒内部结构较为复杂,控制棒连续导向段及控制棒直径尺寸较小,采用非结构网格进行网格划分;控制棒导向筒周围流场及阻流板区域结构规则,采用结构化网格进行网格划分。将两组区域的网格在FLUENT中采用Interface进行连接后实现整体耦合计算,连接方式如图3(d)所示。基于以上网格划分方法,选取不同数量的网格进行了敏感性分析,考虑到计算的精确性与经济性,最终采用1 081万网格进行数值计算研究。本文对三种设计方案分别进行网格划分及计算:

(1)原型(改进前)设计方案:控制棒导向筒下部四周8组流水孔外侧均不设阻流板。需要说明的是,由于导向筒内部控制棒连续导向段模拟件厚度较厚(17 mm)且位于每组流水孔中间,将每组流水孔从中心处再次分隔成左右两部分,起到阻碍流体进入流水孔的效果。针对这一结构,在模型建立及网格划分中,将该处每组入口窗分隔为左右两组,以模拟实际冷却剂流动情况,网格划分结果如图3(a)所示,其他设计方案处理方法相同。

(2)两组阻流板设计方案:在控制棒导向筒侧面正对入口处的两个流水孔外侧10 mm处各设置一组阻流板,共设置2组阻流板,网格划分方式与原型方案相同。

(3)八组阻流板设计方案:在控制棒导向筒四周共八个流水孔外侧10 mm处均设置一组阻流板,共设置8组导流板,网格划分方式与原型方案相同。

图3 不同阻流板设计方案及网格划分方式

1.3 主要边界条件及计算方法

(1)不同设计方案中,保证控制棒导向筒两个入口边界流量与实堆流量一致,出口边界采用压力出口;同时考虑到入口、出口处的流动稳定性,分别设置一段入口、出口管道,长度均为400 mm;

(2)湍流模型采用标准k-ε模型,配合标准壁面函数;

(3)计算方法采用SIMPLE算法,动量项差分格式采用二阶迎风格式,其他项均采用二阶格式;

(4)对计算域进行稳态计算,收敛精度达到1×10 s-5以下。

2 计算结果分析

2.1 控制棒导向筒原型(改进前)方案计算结果分析

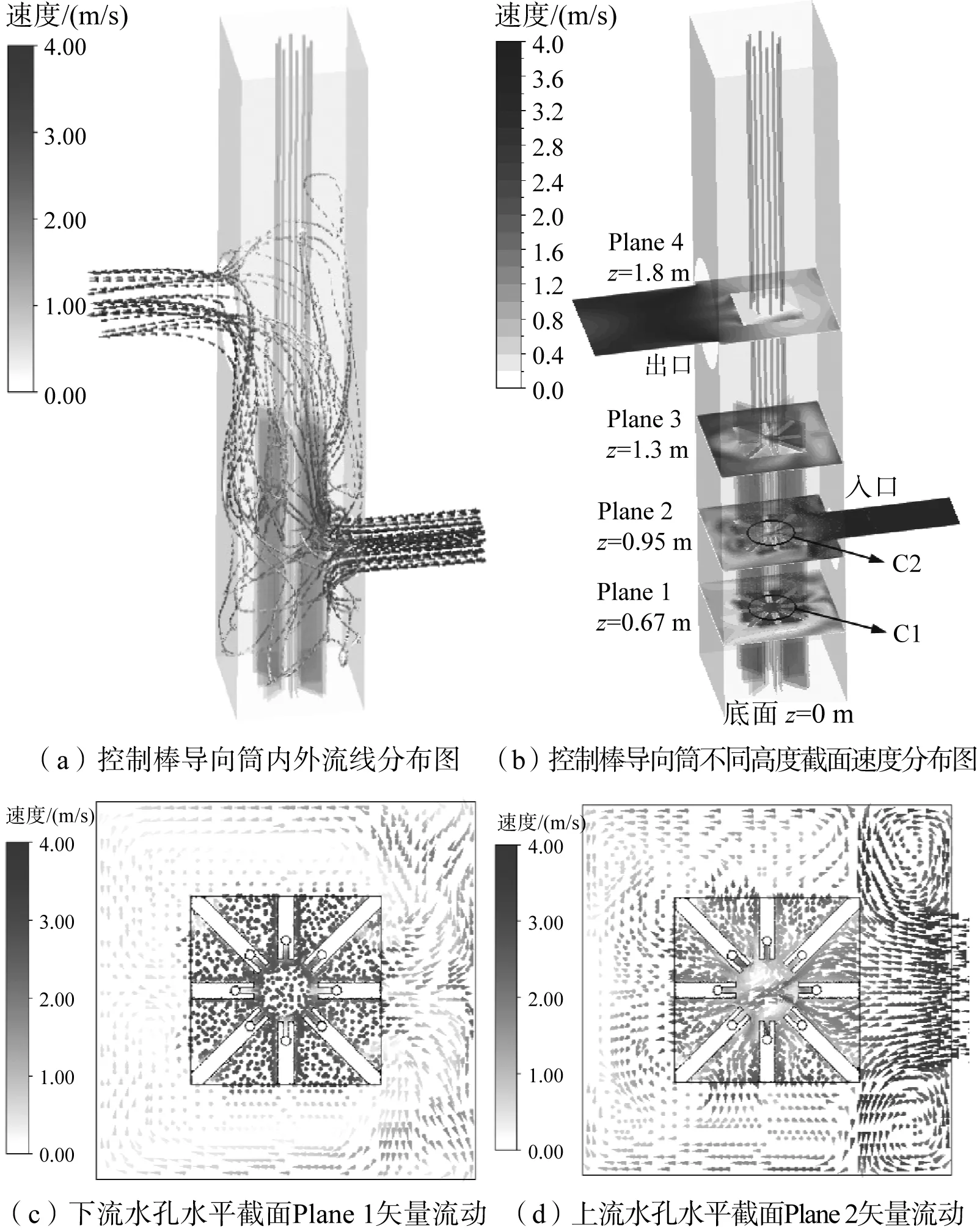

原型工况下,模拟堆芯上腔室的侧方流量通过控制棒导向筒下部侧面的流水孔流入,同时,来自堆芯上腔室的一部分流量通过控制棒导向筒底部自下而上流入导向筒内部,在二者流量共同影响之下,原型整体流场及速度场如图4所示。

图4 控制棒导向筒不同位置速度分布图

由图4速度分布及流线分布可知,侧方来流由于受到控制棒导向筒的阻挡发生转向,一部分流体沿控制棒导向筒周向发生绕流,然后转向出口方向流动,一部分流体通过控制棒导向筒下部正对来流方向的流水孔直接流入导向筒内部,对控制棒连续导向段及控制棒造成直接影响,局部横向流速较大。

此外,少量流体在绕流的过程中,通过导向筒四周的流水孔进入导向筒内,但该部分流体横向流速较小,且在导向筒自下而上流体的带动作用下,向上流动,对控制棒的直接扰动影响较小。

图5 竖直方向监测线Line 1~Line 8位置示意图

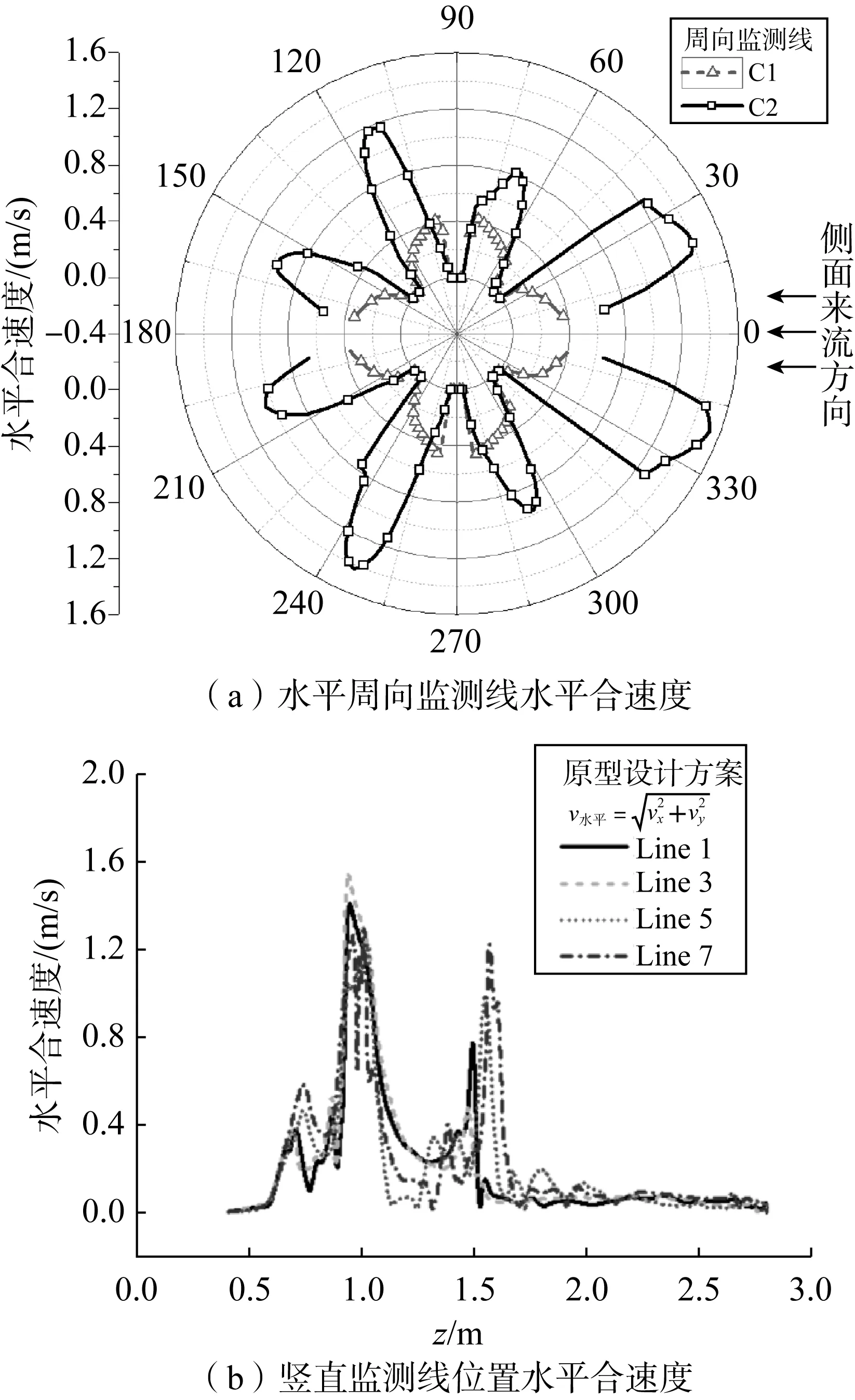

由定量速度分布图6(a)可知,水平方向,控制棒导向筒上部流水孔入口范围内(-40°~40°)水平合速度较大,最大可达1.53 m/s。进入控制棒导向筒内部的流体在控制棒导向板的作用下改变方向,并从导向筒其他流水孔流出,其中在流动侧后方(约±110°)附近,流出控制棒导向筒的速度也较大,出现第二个速度峰值约1.48 m/s,其水平方向合速度矢量分布见图4(d)。另外,控制棒导向筒下部流水孔处受到水平侧方来流影响较小,原因是该区域受到来自控制棒导向筒下部入口冷却剂影响较大,主流速度沿竖直方向自下而上流动,带动侧方来流向上流动,减弱了其水平方向的扰动。图6(b)进一步对比了竖直方向的不同监测线水平合速度分布规律,可见,在上部流水孔区域约z=0.9~1.05 m处,控制棒受到的侧方来流扰动最为明显,在z=1.4~1.6 m处,流体恰好流出控制棒导向板区域,由不同导向板分隔区域流出的流体在该区域发生一定程度的搅混,使得该区域水平合速度略有增加。

图6 控制棒导向筒不同位置速度分布图

因此,数值计算结果表明,原型设计中,通过侧方流水孔进入控制棒导向筒的流体对控制棒产生明显的横向扰动,其中上部流水孔附近流体水平合流速最大,对该区域控制棒的冲刷扰动作用较为明显。

2.2 控制棒导向筒阻流板改进方案计算结果分析

本研究所设计的改进方案包括:(1)两组阻流板设计方案:在控制棒导向筒侧面正对入口处的两个流水孔外侧10 mm处各设置一组阻流板,共设置2组导流板;(2)八组阻流板设计方案:在控制棒导向筒四周共八个流水孔外侧10 mm处均设置一组阻流板,共设置8组导流板。基于与原型一致的边界条件进行计算,两种设计方案关键区域流场分布结果分别如图7、图8所示,图中数据提取位置与图4(b)相同。

图7 2组阻流板方案流动速度分析

由图7分析可知,在靠近入口侧流水孔前设置两组阻流板后,水平流过该流水孔的流体水平合速度明显减小至0.1~0.3 m/s,但是该侧设置阻流板对控制棒导向筒其余三侧流水孔附近的流体水平流速的减弱效果不明显,最大速度峰值约1.1 m/s,相比原型工况变化不大。因此,为了减少横向流体的冲刷扰动只在入口侧流水孔前设置两组挡板,虽然能降低单侧控制棒导向筒内横向扰流的冲刷强度,但无法有效减弱其余三侧流水孔附近控制棒的流体水平流速,因此,该两组阻流板方案无法有效改善控制棒导向筒内流体流动特性。

由图8分析可知,在控制棒导向筒四周设置8组挡板后,控制棒导向筒内流水孔附近的流体横向流速均明显减小,在上、下流水孔区域C1、C2监测线最大水平合速度仅0.4~0.5 m/s,沿高度方向Line 1~Line 8速度监测显示,水平和速度在控制棒导向筒流水孔高度区域(z=0.6~1.05 m)处达到最大值,约0.3 m/s。因此,计算结果表明,增加周向8组阻流板后,侧方来流对控制棒的扰动明显减弱。

图8 8组阻流板方案流动速度分析

2.3 不同方案下计算结果对比分析

选取原型方案、两组阻流板方案、8组阻流板方案中,竖直监测线Line 1、Line 3及水平监测线C2计算结果对比如图9所示。

由图9不同设计方案对比结果可以看出,原型工况和两组阻流挡板工况下,最大总流速均大于1.4 m/s,原型工况下最大流速出现在侧方入口流水孔附近;两组阻流挡板设计中,导向筒靠近侧方入口流水孔处流体水平合速度明显降低,但是其他三个侧面横向入水口处横向流速与原型设计相比相差不大;增加周向八组阻流板后,导向筒所有流水孔附近最大水平合速度均明显降低至原型设计的20%~30%左右。

图9 不同设计方案水平合速度对比

因此,相比于原型设计,增加两组挡板能够有效降低阻流板侧流水孔附近的流速,但是其他未设置阻流板区域的横向流动仍较为明显;在控制棒导向筒周向8个流水孔附近增设八组挡板后,导向筒内部扰流水平合速度明显降低。因此八组阻流板设计能够有效降低控制棒导向筒内水平方向合速度,有利于减小控制棒的流致振动振幅,保证事故工况下控制棒安全、及时落棒。

3 结论

本文基于控制棒流致振动实验[12],对控制棒导向筒内部结构进行了更为精细的建模,提出了新型阻流板设计方案,并对改进前和改进后的设计方案分别进行了三维CFD数值模拟研究及对比分析,评价阻流板的阻流效果,主要结论如下:

(1)控制棒导向筒原型设计中,侧方来流对控制棒的横向冲刷较为强烈,侧面进水口处的流体水平合速度最大,对该区域控制棒的流致振动影响较为明显。

(2)相比于原型设计,两组阻流板设计方案能够有效降低设置了阻流板区域的导向筒内横向流速,但是并未降低其他未设置阻流板的区域的横向流速,总体上无法有效减小控制棒流致振动振幅。

(3)八组阻流板设计方案能够有效降低控制棒导向筒内整体横向流动速度,横向流速仅为原型设计方案水平合速度的20%~30%,有利于减小控制棒流致振动振幅。

因此,在控制棒导向筒流水孔附近增加阻流板可能是解决压水堆控制棒导向筒内控制棒所受阻力与流致振动之间不平衡问题的一种有效方法。

致谢

本工作由国家重大科技专项经费资助(2012ZX06004-012)。