高水头混流式水轮机尾水管压力脉动综述

2020-06-20王小龙刘德民刘小兵唐正强

王小龙,刘德民,刘小兵,唐正强

(1.西华大学流体及动力机械教育部重点实验室,四川省成都市 610039;2.东方电机有限公司 研究试验中心,四川省德阳市 618000)

1 概述

近年来,随着电力工业的迅速发展,电网容量急剧增大,系统中大容量火电厂及原子能电站比重的迅猛增加,其巨型的热力发电机组和核电机组在变负荷和低负荷下运行中的调节性能极差,故水电作为电力系统中的重要工具,因其稳定的发电性能和优良的经济效益,在现今仍具有重要的研究意义。众所周知,在水电站的运行中,其效率性、空化性和稳定性是水电站运行中的三个重要指标。尽管其效率性能和抗空化性能已经有了长足的进步,但现在对于高水头大容量水电站的需求日益增长,对其稳定性的要求也愈发提高[1]。而水电站的核心部件水轮机在非设计工况内运行时其压力脉动幅值会显著增加。

随着工程设计的需要及其制造和建造成本的经济因素,高水头混流式水轮机的设计运用亦愈发成为我国甚至全球的主流趋势。

回顾我国的混流式水轮机发展历史,亦是稳定性问题的发展过程。在建国前后时期所投入使用的混流式水轮机多为美国30年代机型,如官厅、狮子滩和上峒等水电站,这些水电站的装机容量小,参数较低,比转系数多在1500以下,转轮直径多在2~3m,单机容量不超过15MW,而且运行状况至今仍相对良好。而在50年代末,我国开始引入苏联型号的水轮机,如刘家峡、云峰和碧口水电站,水轮机各参数有了显著提升,比速系数在1600~1800以上,转轮直径在4~5.5m,容量达到了70~150MW,与此同时,水轮机的稳定性问题也初步显现出来。改革开放后,我国的水轮机比速系数开始超过2000,转轮直径超过6m,单机容量超过300MW,稳定性问题大大增多,需要限负荷运行的机组也愈发增多。而进入21世纪以来,我国已经有一系列大型水电站已开始或确定采用700MW,甚至于700MW以上容量的大型机组[2]。因此,对于高水头高参数的混流式水轮机稳定性问题的关注也就显得愈发重要。

而在既往的研究中,我们不难看出在高水头水轮机运行过程中,非设计工况下尾水管涡带的强烈振动是威胁水轮机运行稳定性的重要安全因素之一。因此,本文主要讨论了在实际工程与试验研究中的成果和结论。综合国内外研究人员的工作成果,其重点主要是高水头混流式水轮机尾水管的压力脉动。

2 尾水管涡带振动

2.1 尾水管涡带振动的机理研究

高水头混流式水轮机在偏工况条件下压力脉动的主要成因是尾水管涡带的振动,而尾水管涡带的成因主要分为两种观点。一种观点是基于圆管涡旋特性的激变而引起的尾水管涡带偏心振动。转轮出口的水流轴向速度与圆周速度相对比值的变化,在尾水管内会产生涡旋,而在涡旋强度极小时,涡带保持对称稳定发展。当且仅当涡旋强度达到一定的阈值时,自转轮泄水锥至尾水管出口即出现绕尾水管旋转的螺旋状涡带,随即产生由不稳定涡带振动所引发的压力脉动,螺旋状涡带的形状与旋进频率由涡流比决定[3]。另一种观点则是基于转轮作用所产生的强迫涡与回流的双重作用,受转轮出口圆周速度的影响,在尾水管中形成位于转轴中心的强迫涡,而转轮出口的旋转水流在尾水管进口处中又形成回流,强迫涡在回流的影响下发生偏心,即形成偏心螺旋状涡带[4]。第一种观点在早期以空气为流动介质,且未考虑转轮的作用与空化效应。因此,尾水管涡带的形成机理仍需要进一步的试验研究和理论分析。

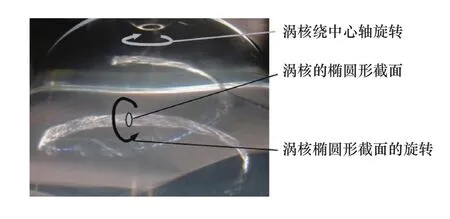

R·齐亚拉斯等[5]在混流式水轮机部分负荷与超负荷的研究中,通过对透明尾水管的试验观察中得到如图1所示的尾水管空腔涡带的不同情况,随着空化系数的变化,尾水管涡带的形状特性与其压力脉动亦发生对应的改变。

图1 混流式水轮机尾水管空腔涡带的不同情况Figure 1 Different conditions of the vortex belt in the draft tube of a mixed - flow turbine

(a)空转和负荷很小,压力脉动很小;

(b)约30%~40%负荷,涡带稍微偏心,并呈螺旋形,螺旋角较大,压力脉动较大;

(c)约40%~50%负荷,涡带严重偏心,螺旋形,压力脉动更大;

(d)约70%~75%负荷,涡带同心,压力脉动极小,运行无干扰;

(e)约75%~85%,无涡带,无压力脉动,运行平稳;

(f)约满负荷到超负荷,涡带在接近转轮处收缩,可能产生干扰。

根据工程领域的实际观测表明,在部分负荷时,尾水管涡带的振动剧烈且伴随周期性旋进,因此对机组会造成较大的振动干扰;而在满超负荷时,尾水管涡带虽然没有旋进运动及其伴随的同步脉动分量,但仍会产生较高频率的涡带振动。由此,本文将分别阐述两种工况下的涡带振动情况。

2.1.1 部分负荷涡带

当混流式水轮机在部分负荷时,尾水管涡带为偏心螺旋状旋进水流,且当托马空化系数下降到一定小值时,涡旋在死水柱区开始发展形成空腔空化,尾水管中的流速场与压力场亦随之发生周期性变化,引起机组的振动和噪声[6]。

2.1.1.1 压力脉动的频率

美国垦务局的水轮机设计标准中采用了Reingans关于水轮机尾水管涡带振动的研究数据[7]。利用相似定律,将涡带的进动频率与旋转频率的比值作为相对频率进行表示,提出将大部分混流式水轮机涡带在部分负荷下的相对频率的经验公式见式(1):

此后,国内外众多学者根据不同的实测数据得出了不同的经验公式,如:

村上光清[8]1961年提出[见式(2)]:

细井丰[9]1965年提出[见式(3)]:

商舸[10]通过对我国九座水电站进行实测1986年提出:

涡带旋进所引发的压力脉动频率对水头、吸出高度和自由水面的依从性较低,基本可以忽略。

2.1.1.2 压力脉动的振幅

尾水管压力脉动振幅的计算相对较为复杂,因为其涉及众多因素,造成的差异性较大。究其原因,是因为脉动幅值不仅与尾水管进口水流的动力矩有关,而且还与尾水管的几何形状、单位转速、空化系数、试验水头有关。

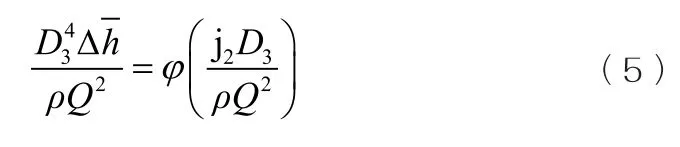

商舸通过对美国垦务局研究中心Falvey试验公式[11]的优化得出在尾水管几何相似且水流为单相流的情况下,其压力脉动的振幅仅为尾水管进口水流动量矩的函数,其表达式见式(5):

式(5)中压力和动量矩的无量纲值,通过相似定律并假设原型机与模型机中介质水的密度相等,可以推导出相似水轮机尾水管波幅的转换公式,见式(6):

式(6)具有其明确的物理意义,即其局部开度引起的尾水管压力脉动的均方根振幅的相对值在两台相似的水轮机中是相等的。但此式的局限性在于当原型机和模型机的水头相差过大时,而压力脉动幅值较低,其准确性有较大的波动。

2.1.1.3 压力脉动的相位

NiShi等[12]证明了尾水管在部分负荷工况下的压力脉动包含了两个分量,即处处同时发生压力改变的同步脉动分量和由涡带旋进运动产生的非同步脉动分量。这两个分量运动之间的相位夹角互不相同,尽管在同一平面内不同测点的同步脉动分量所产生的幅值是相等的,且同步脉动分量仅响应涡带空化水平的变化,但非同步脉动分量的相位取决于尾水管涡核的位置,因此脉动的相位并不与测点之间几何上的角度相等。在计算这些测点的脉动强度时,往往需要对这两个不同的脉动分量在复数平面内根据它们的相位夹角进行叠加。

2.1.2 满负荷或超负荷涡带

在满超负荷时,转轮出口环量V2ur2增大到某一特征值时,涡带旋转方向与转轮方向相反,旋进涡核的直径增大,转轮与涡带的相互作用形成自激振动,在旋转方向上具有轴对称性,因此涡带将失去旋进运动与其产生的非同步脉动分量,这时的压力脉动强度将大幅增强,频率急剧攀升,转为高频。

2.1.2.1 涡带的一般特性

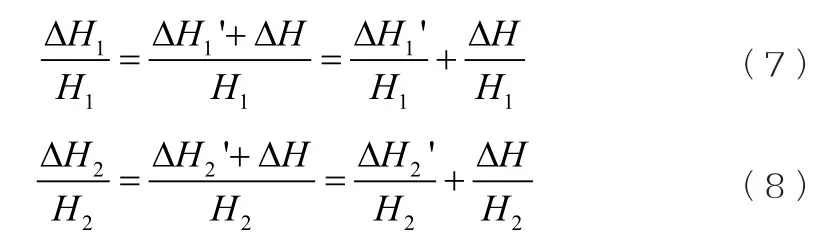

此时涡带的压力脉动频率通常将高于转轮频率,最大值可以达到转频的6倍,且随不同工况及下游水位而急剧变化。并且随着这种超满负荷浪涌的发生,在水轮机整个流道的各部分脉动值都将随之攀高,在蜗壳和导叶区等部位这种现象尤为明显,且压力脉动升高的幅度将超过尾水管的直锥段[13]。Koutnik等[14][15]提出这种现象可能是由于空化涡带的椭圆形或奇异性横截面旋转的结果,如图2所示。此外,在一些模型机试验中还发现,随着空化系数减小至某一特殊值后,这类浪涌会突然消失。

图2 旋进涡核椭圆形截面的旋转情况Figure 2 The rotation of the elliptic section of the precession vortex core

2.1.2.2 涡带的空化特性

久保田乔等[16]分析了这种满超负荷时尾水管涡带的空化特性,在模型试验中发现涡带在满负荷与超负荷时空化特性的差异。满负荷工况时,在定水头条件下改变转轮出口压力,当系统的空化系数接近转轮叶片的初生空化系数时,转轮叶片负压面出水边附近开始发生空蚀现象,随着空化系数的减小,空蚀逐渐发展到水轮机效率开始下降的临界空化系数;而超负荷时,初生空化系数和临界空化系数都将变大,水轮机效率开始下降的临界空化系数将滞后于转轮叶片的初生空化系数出现,即在完全观察不到转轮叶片发生空化现象时,水轮机效率已经开始提前下降,当且仅当空化系数进一步减小到某一较低值时,在转轮叶片上才能发现初生空化现象。而这种差异性的意义在于伴随着空化系数的减小,涡带中心的空化区域开始发展,空腔涡带的中心直径Dc增加,而此时水轮机效率没有明显的变化,仅当涡带中心的空化区域发展到整个涡带中心时,Dc达到最大值,这时水轮机的效率才开始下降。

2.2 尾水管涡带的试验研究和数值模拟

2.2.1 尾水管涡带的模型试验

对混流式水轮机尾水管压力脉动的模型试验研究主要可以从三个方面概括:一是对尾水管压力脉动幅值的影响因素以及涡带关键参数的探求;二是运用现代高速测速技术对涡带特性进行相关分析,以期得到相应的涡带结构以及流场特性;三是空化对尾水管涡带运动特性的影响。

在20世纪90年代瑞士的Thierry Jacob[17][18]用模型试验对混流式水轮机实际生产过程中的异常压力脉动进行了深入研究,试验分别测量了小流量工况、部分负荷工况、最优效率工况、高部分负荷工况和满负荷工况下的尾水管涡带的脉动频率和脉动幅值。研究发现,在部分负荷区、最佳效率区和满负荷区的压力脉动幅值最大,部分负荷下的压尾水管压力脉动主要是尾水管肘管处运行频率水力激振所造成的受迫振荡,表现为周期性旋转脉动,由于其频率接近尾水管的固有频率,易发生共振现象;而转轮出水边形成的蒸汽弹性体与尾水管中的水柱碰撞所产生水流的自由振荡,在蒸汽弹性体体积较大时,亦容易引起尾水管水流共振,且自由振荡的频率通常低于涡带旋转频率,其频率为流量系数的函数,且与托马数呈正相关。而在蒸汽体体积最小时,自由振荡的最大频率表现在最佳效率点;在满负荷时,尾水管涡带主要呈现自激振动,其脉动幅值较高,威胁较大。在满负荷时,机组发生强烈振动的原因被认为是这种自激振荡与压力钢管的共振有关。进一步的研究[19]是针对满负荷工况时泄水锥结构性优化对自激振荡脉动幅值的抑制作用。研究发现,在满负荷尾水管涡带激振时,平底泄水锥的使用在无旋区额外的导致了一低幅振动,尖形泄水锥对振幅的减弱作用较小,而带漏斗形管的泄水锥通过改变其周围的水流流态,可以在某些工况下减小振幅。

何成连等[20]对尾水管压力脉动进行测量中发现,单位转速越高其尾水管涡带相对压力脉动幅值ΔH/H越大,且在其肘管处存在最大相对压力脉动最大幅值。在保持其余条件不变的情况下,对尾水管压力脉动测量发现,低单位转速工况下,其压力脉动幅值较小,频率以旋转频率与其倍频为主,能量较为集中;高单位转速工况下,低频涡带随之产生,此时其倍频和二倍频成分仍然明显,但低频已经占主要成分。脉动幅值与单位转速成正相关,同时在肘管处存在最大脉动值。这也与Nishi关于尾水肘管引起压力脉动的激振机理的结论相吻合。

徐洪泉等[21]通过定水头变空化系数试验,分析了在试验水头不变的条件下部分负荷工况空化系数对涡带的影响。随着空化系数的减小,涡带由实心向空心发展,旋进涡核逐渐增大,脉动幅值增大;且在达到某一较低值的空化系数下,脉动幅值达到最大值,随后脉动幅值转而减小。分两阶段来解释这种现象的原因,在第一阶段,随着空化系数的减小,旋进涡核的空腔直径增加,且随着空腔直径的增加,空腔中心部分的质量降低,力臂加长,由于偏心涡带的转动惯量基本保持恒定,故涡核的偏心距增大。这两者的变化促成了压力脉动幅值的增大,而且在这种空化系数极值点的压力脉动幅度最大可以升至常规工况点的2~3倍。在第二阶段由两种因素促使压力脉动幅值降低,一是涡核直径与其偏心距由于受固体边壁几何形状的约束,无法持续扩大,在空化系数降至某一低值时,空腔涡核在增大,而偏心距将减小,促使压力脉动幅值减低。二是随着空化系数的减小,强制涡核内部的溶解空气与游离空气增多到一定的程度,即发生由过度空化和气水混合物的稳定与阻尼作用,破坏了旋进涡核的结构,迫使压力脉动幅值降低。这也被称为“削波现象”,即在低空化系数下,因低压区达到极限低压点,压力保持在低位附近持续波动,其波形图的上下不对称,低压侧呈削波状。

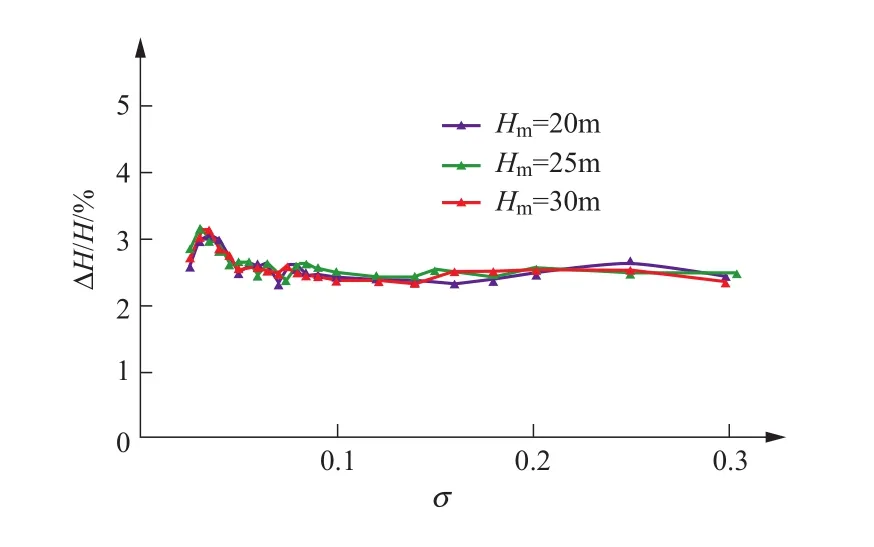

徐用良等人[22]通过模型及相似原型机相似工况压力脉动试验中对不同空化系数下进行变水头测试,如图3所示,发现在空化系数相同的工况点,试验水头对混流式水轮机尾水管压力脉动幅值影响较小。假设在试验水头为H1时的水轮机引起的压力脉动幅值为ΔH1',试验水头为H2时的水轮机引起的压力脉动幅值为ΔH2',两种水头下试验系统的波动值均为ΔH,故这种情况下两者的相对脉动振幅ΔH/H分别见式(7)、式(8):

故我们可以看到,在低空化系数条件下低水头的相对脉动幅值较低,这是由于试验水头降低引起的压力降低,涡带空腔直径加大所引发的“削波现象”更为严重;而在高空化系数条件下时,压力脉动相对幅值对水头保持相似,较低的试验水头会产生较高的压力脉动相对幅值。

图3 部分负荷变水头压力脉动相对幅值Figure 3 Variable head pressure pulsation relative amplitude

尾水管压力脉动的绝对振幅基本上与试验水头呈线性关系,随着试验水头的降低而减弱,而相对振幅则在一定的范围内趋于稳定。这进一步验证了德国乌利特的观点[23],即在工况点和空化系数保持不变的情况下,在一定范围内相对振动幅值是趋于一致的,试验水头仅在较小的范围内影响压力脉动的相对幅值。

Kieschner等人[24]利用粒子图像测速仪技术(PIV)测量了模型水泵水轮机尾水管内的速度场和压力脉动,通过对空腔涡带在尾水管内高速运动的捕捉分析,讨论了涡带压力脉动频率与涡带运动之间的关系。结果表明,在非设计工况下,尾水管涡带的压力脉动频率除了由涡带的旋进所产生的低频压力脉动外,与旋进涡带纵向横截面绕自身旋转所产生的高频压力脉动也有一定关系,这种高频率压力脉动既不是涡带旋进频率的倍频,也不与外部的强迫脉动相似,如动静干涉作用。由于涡带的紧密匀速旋转,压力脉动始终以转轮旋转频率的0.295倍频率保持恒定,但是除涡带旋进的主频及其谐波外,还有较高的压力脉动频率最大将以转轮旋转频率的2.7倍出现,作者认为,这种涡带纵向横截面旋转所引发的高频率脉动与涡带旋进所引起的低频率压力脉动的叠加是诱发尾水管在非设计工况下发生部分负荷浪涌的关键,也就是说部分负荷浪涌是由这两种同时发生的涡带运动现象累加引起的。

Susan等人[25]通过LDV(多普勒测速仪)分别在17种工况下对转轮出口的断面的速度分布进行了研究,断面中的涡旋速度分布用刚体旋转运动、大半径涡旋的共流反向旋转Batchelor涡旋和小半径涡旋的逆流同向旋转Batchelor涡旋三种涡旋模型拟合[26],三涡系统中的拟合参数与流量系数呈线性关系,特征值分析表明,当流量系数为0.365时,尾水管中的水体流动基于涡旋破裂理论被定义为临界状态,流量系数较小的亚临界状态,由于涡带流动的轴对称性削弱了涡旋的完整结构,阻止了与尾水管肘管处回流的相互作用;而流量系数较大的超临界状态,涡带不再受轴对称流动的影响,引起了流道内的werle-Legendre分离[27],致使尾水管通道右侧阻塞,通道左侧流量激增,促使脉动加剧。

NiShi[28][29]通过试验研究发现尾水管的压力脉动可以分为与涡带旋转频率一致的非同步脉动分量和与尾水管(包括空腔涡带在内的)固有频率一致的同步脉动分量。同步脉动分量随空化系数的减小而减小,并且这种同步脉动分量是由于空腔涡带中的空化汽体与尾水管肘管处涡带旋进产生的压力恢复振荡的相互作用导致系统产生的自激振动,激振源位于肘管处。进一步的研究[30]也发现,在较大空化系数下,压力脉动的频率基本保持不变;而当空化数低于某一特征值时,尾水管中的空化对尾水管的压力脉动有激励作用。

Arpe[31]进一步通过模型测试和高速摄像技术研究了空化系数对于尾水管压力脉动的影响,研究发现,特征频率中(0.3~0.4)fn的脉动频率受空化系数影响非常小,它是与涡带的旋进运动相关的;而(2~4)fn的脉动频率受空化系数的影响很大,随空化系数的增加而增加,而其幅值在一定范围内又随空化系数的增加而降低,这种情况是由于空化涡带与肘管处旋转涡流的相互作用而产生的同步自激振动。而Lliescu等人[32]则通过PIV测量了尾水管内部的流场,以空化涡带的直径和涡核中心位置的标准差表示尾水管内流动的稳定性,通过不同空化系数对标准差的影响,发现在空化系数为0.380这一特征值时,空化涡带中的空化体积持续膨胀和收缩的同步平面波与尾水管旋进频率(即非同步脉动)重合,产生激振。

以上内容是国内外学者通过模型试验得到的关于混流式水轮机在不同负荷工况下尾水管涡带压力脉动的形成机理、频率、振幅和相位关系的研究成果,通过这些研究成果为之后的有关于水力振动的研究打下了坚实的基础。

2.2.2 尾水管涡带的数值模拟

尽管在水力相似的工况下,通过相应的模型试验得到真机中的浪涌特性,基于适当的比例缩放和校正因子,可以得到相当可靠的系统效率水平和空化信息,但由于模型机与原型机在整个系统回路中仍存在的差异性,模型试验尽管能较为精确地得到模型的能量特性、空化系数、振动幅度,但由于缺乏相关的振动相似理论,模型的振动特性在真机上的还原性并不好。因此模型试验还不能非常准确的解决振动相似的问题。基于此,国内外研究学者引入了数值模拟对系统的实际振动特性进行了大量研究。

尽管相对于模型试验来说,数值模拟能较为近似地模拟实际的振动特性,但在计算中采用合适的模拟方法和计算模型对于数值计算的结果有决定性的影响,因此两相流中的特征参数研究和湍流数值模拟方法研究是数值模拟计算中两个十分重要的方面。

2.2.2.1 基于两相流模拟的特征参数

众所周知,水轮机的不稳定性通常以振荡空化体积为特征。基于此,引入了空化柔度和质量流量增益因子的概念,非设计工况下尾水管涡带压力脉动的震荡周期受两种涡带参数的影响,一是涡带的空化柔度(Cc),即涡带尺寸随尾水管压力的变化系数;二是质量流量增益因子(MFGF),即涡带体积变化量超过尾水管流量变化量的系数。质量流量增益因子在超负荷工况下产生负值,可以把它理解为将稳定流动能量转化为震荡行为的一种能量源。Dörfler[33][34]基于非定常两相流VOF模型对空腔涡带流场的压力响应进行了研究,研究发现一维湍流模型与试验结果的拟合参数质量流量增益因子与转轮出口流量密切相关。在一个滞止时间后,质量流量增益因子完全依赖于转轮出口流量,这里的滞止时间是指局部涡流从转轮出口到涡腔代表性截面的时间。较传统的下游流量控制质量流量增益因子来分析空腔涡带,新的方法更具有实际意义。而Alligne等人[35][36]采用一维可压缩模型应用稳态分析得出质量流量增益因子在满负荷工况下通过减小特征模态的阻尼α值,使其具有稳定影响;而在部分负荷工况下,通过增加α值,使其具有不稳定影响。进一步地,Alligne[37]对比两种尾水管涡带空化体积的估算方法,一种是基于非定常测量,即测量水轮机入口和尾水管出口的流量脉动,利用连续性方程推导空腔涡带体积;另一种是利用高速摄像机标定空腔涡带外缘,以腔体横截面积求和得到总体积。空化体积的确定有利于预测全负荷工况下尾水管涡带自激振动的振源位置对系统稳定性的影响。但无论采用何种方法,找出模型试验与真机测试相似特征参数才是其最为关键的目的。

Flemming等[38]采用单相流和两相流两种计算方法估算超负荷工况下尾水管涡带的空化体积。在此基础上通过单相流模拟和两相流模拟计算结果中涡带稳定性参数的差异性来评价两种模型的优劣,单相流模拟假定涡带空化发生在低于水的汽化压力的范围内,通过预测没有发生空化的压力水平去估算空化体积,即通过给定与下游水位相对应的Thoma数等值线;而两相流模拟则是通过具体的含气率来计算空化体积,即通过水汽体积分数为50%的等值线,数值模拟采用剪切应力SST模型来封闭方程。研究结果表明,尽管两种方法都能对真机运行的不稳定性作出预测,但是其稳定性参数有明显差异。两相流模拟的计算结果无论是在涡带空化体积还是质量流量增益因子(MFGF)都比单相流得到的值小得多,采用两相流模拟得到的空化体积参数较符合实际情况,尽管两相流模拟方法所耗费的计算资源较大,但是模拟结果和物理观测的相关性较好,其原始预测也更加准确。

同样的试验,Yang等人[39]通过对部分负荷下尾水管涡带振动模拟考虑空化作用和不考虑空化作用两种方式,利用大涡模拟LES模型进行了计算结果的比较。为了更好地考虑转轮对尾水管涡带的影响,试验中将最小压力点安置在转轮泄水锥附近。结果表明,在考虑空化作用的基础上,叶轮的旋转频率和尾水管涡带频率与模型试验数据是相当吻合的,而且计算得到的考虑空化作用的尾水管涡带表面轮廓在质量上非常好,但涡带压力脉动的频率和振幅与模型试验结果仍存在一定的差异,作者认为这是网格分辨率不够而造成的,通过加密网格可能会改善这种情况。

2.2.2.2 湍流数值模拟方法

Lipej等人[40]使用SAS-SST模型对混流式水轮机尾水管不同负荷工况下压力脉动幅值进行研究,结果表明,计算所得出的涡带频率随工况的变化约为转轮转速的20%~26%,与试验结果的差值仅为转轮转速的1%。涡带脉动幅值从最优工况点随相对流量减小,呈现从振幅最低值增加到振幅最大值,并再次下降的趋势。与试验结果对比,最大脉动幅值的预测是相当准确的,但在小流量工况下,最大振幅值较试验偏低。

在进一步的研究中,Jošt D[41]对比了SAS-SST、RSM、LES三种湍流模型的空化流动计算在预测尾水管涡带压力脉动特性时的差异性。SAS-SST模型是尺度自适应(SAS)模型与剪切应力传递(SST)模型的结合,即在标准的SST湍流模型的ω方程源项中增加了一项QSAS。当流动进入分离状态时QSAS增大,随即增大了ω方程的生成项,加剧了湍流黏性的耗散项,从而促进了分离流动的发展。而基于雷诺应力张量的各分量输运方程和耗散率的RSM湍流模型(雷诺应力模型)由于其精确的生成项和应力各向异性的固有模型使其也适合于较为复杂的湍流流动。大涡模拟(LES)是一种求解大尺度脉动运动的方法,对于湍流运动中如压力脉动的细节,LES可以较为精确的捕获到。试验结果表明,通过SAS-SST模型模拟得到的脉动频率与试验数值非常接近,但振幅的预测精度偏低,粗网格和精细网格两种情况下得到的振幅信息在与模型试验结果的对比中,最大可以到30%的差异值,这种情况可能是由于SAS-SST的控制方程没有提供流动单元截断波数信息,当网格数相同时,雷诺数越大,网格的分辨率越低,致使湍流模型方程中耗散项和生成项的不平衡,通过加密网格和调整时间步长可以很好地缓解这一现象[42]。且在单相流模拟条件下,SAS-SST、RSM、LES三种湍流模型均能较好地捕捉到涡带的形状,但是在引入两相流模拟的基础下,SAS-SST、RSM的预测结果较差,而由LES模型得到的脉动频率和振幅则更为接近模型试验值。基于这样的对比结果,Jošt D[43]使用ZLES模型对混流式水轮机的稳定性进行了预测。ZLES模型的主要思想是由SAS-SST模型确定计算区域,用LES模型求解预定义区域内的流动,其余区域用RANS模型求解。结果表明,该模型在效率、流量脉动和涡带结构的预测效果都与试验结果十分吻合。

Ruprecht[44]研究了基于标准K-ε模型和改进K-ε模型对部分负荷下尾水管内流动运动特性的数值试验。通过考虑大尺度涡所产生的耗散速率,在ε方程中引入了额外的耗散项,改进后的模型虽然在涡带频率上与测量值相吻合,但脉动振幅和涡带形状与实测值比较低。

张宇宁等[45]人基于DES模型对尾水管内部流动以及压力脉动特性进行了模拟计算,并与模型试验进行了对比。DES方法综合了RANS和LES两者的优点,通过在物面附近求解雷诺平均的N-S方程,在其他区域采用Smagorinsky大涡模拟的方法进行仿真计算,克服了LES和SST模型对网格要求过高的缺点,节约了计算成本。结果表明,通过采用97%置信区间的混频双峰峰值与模型试验得到的振幅值相比较,其误差仅为0.36%以内;压力脉动的分布为非对称分布,且一侧较大。

表1 主要模型计算结果对比表Table 1 Comparison of calculation results of main models

而通过以上这些不同的模拟方法和计算模型得出的结果在与试验数据进行比较时,仍然还存在一定的差异性,现将这几种典型的模拟方法进行对比,见表1,以期为之后的研究工作提供一定的参考。

2.2.3 尾水管涡带的真机试验

如前文所述,由于模型试验在相似理论上的不完备,致使模型试验的振动特性在真机测试中并不能良好地与之匹配,仍存在较大的差异性。而且数值模拟方法对于预测的振动幅值与真机也存在一定的差异。两者虽然都能在一定程度上预测和分析水轮机尾水管振动的相关特性,但是仍然需要在真机试验中去检验这些结果的真实性。

而在真机试验的过程中,对于水轮机机组振动信号的正确提取又是至关重要的因素。基于快速傅里叶变换等频域分析方法,其仅适合于周期性平稳信号的特征提取,不能提供频谱分量的时域局部变化信息。因此,基于信号处理技术的不断发展,通过针对特征分量、强背景噪声和大干扰信号等低信噪比性非平稳信号而提出的方法相继出现,如小包变换法、经验模态分解、局部均值分解和独立分量分析等方法。朱文龙[46]通过结合独立分量分析和经验模态分解的方法对水轮机组振动信号特征进行提取,通过独立分量分析分解多维振动信号,并提取主要振源的特征信号分量,经过自相关分析,减弱或消除非周期噪声的干扰,再将处理过的信号输入经验模态分解中进行分解重构,通过这种方法可以提取出机组尾水管的微弱振动信号。而桂中华等人[47]通过将小波包与神经网络技术相结合,通过小波包分解尾水管压力脉动信号,提取小波包特征熵,并用神经网络对这些尾水管涡带特性的特征熵向量进行诊断,可以得到高精度的微弱的尾水管涡带振动信号。并且,桂中华等人[48]还通过小波包特征熵法,直接分析尾水管涡带脉动信号,经过小波包分解进而提取个频段的特征熵,通过特征熵的变化来反映尾水管的情况,这种方法不仅可以精确地分析涡带频率还能较好的识别涡带的严重程度。

2.3 尾水管涡带振动的结构影响

尾水管涡带振动是诱发机组系统结构性振动的重要原因之一。非设计工况下,尾水管涡带对机组结构性振动的影响主要表现在大轴摆度、顶盖振动、机架振动、转轮应力和压力钢管等方面。

张飞等人[49]通过对三峡电站16F机组升降负荷测试,对尾水管的压力脉动进行了采样分析,分析了部分负荷下尾水管涡带压力脉动与大轴摆度、机盖振动和机架振动的关系。试验发现,部分负荷下尾水管强涡带区的压力脉动与这些机组的动力学参数同时出现峰值,具有相同的主频,且均与涡带频率一致,而在强涡带区负荷外的部分负荷中,尾水管压力脉动频率仍以涡带频率为主频,但大轴摆度、顶盖和机架振动却为转频。可以推断,在强涡带区的部分负荷下,机组的振动峰值是由涡带工况引起;而在非强涡带区的部分负荷下,机组振动是受尾水管压力脉动向上传播的特性影响。

同样的试验,朱玉良等人[50]对三峡电站Alstom机组亦进行了稳定性分析。试验发现,机组在低负荷区,尾水管的涡带压力脉动是机组各部位振动、摆度和压力脉动增大的主要因素,此时的机组振动受部分负荷下尾水管涡带压力脉动的影响,其振动频率主要为低频成分,该频率主要为转频的1/4左右。而在高负荷区,机组的顶盖垂直振动加剧。通过频谱分析发现,尾水管压力脉动与顶盖垂直振动中均含有4.56倍频成分,所以判断顶盖的垂直振动主要是由尾水管高频压力脉动引起。且随着水头的上升,这种特殊振动区将会有向高负荷区移动的趋势。

Lowys等人[51]发现尽管尾水管涡带对转轮的影响较小,但是长期在部分负荷下,尾水管涡带的非对称压力分布将会致使转轮产生径向上的旋转,转轮将出现横向振动。若转轮长时间在这种工况下运转,将会对尾水管椎管、进门处和里衬产生严重的破坏作用。

klein[52]和Gibbend[53]等人分别对尾水管涡带部分负荷和满超负荷下压力脉动对压力钢管的影响进行了研究。研究发现,在部分负荷的上限区,尾水管涡带的部分或完全破裂所产生的压力激波将会造成压力钢管的剧烈振动,其频率为1.33倍转频。而在满超负荷区,涡带压力脉动引起的压力钢管振动频率为0.3倍转频。

2.4 改善尾水管涡带振动的措施和对策

2.4.1 补气

Andrey等人[54]研究了在流动路径上供气对水轮机结构振动的影响。供气即引入阻尼,适量的阻尼引入,破坏了涡带的整体结构,致使水轮机的振动水平下降。结果表明,模型机保持额定水头的非设计工况下在蜗壳处进行补气,高频振动水平增加而低频振动水平明显降低;而在设计工况下补气,振动水平将显著提高。这表明在合适的工况点进行补气是相当重要的,而且补气量也应当是合适的,试验证明,当补气量为额定流量的2%时振动的减弱效果是最佳的。

2.4.2 转轮叶片的设计优化

Kassans等人[55]研究了带分流叶片的混流式水轮机对尾水管压力脉动的影响,通过改变分流叶片表面积与主叶片表面积的比值和改变叶道的俯仰角度来减少转轮叶片出口与尾水管连接触的二次回流,降低旋进涡带的振动幅度,结果表明,转轮叶片微小的几何形状的改变会影响转轮在部分负荷条件下的性能,改善尾水管涡带压力脉动的振幅。值得注意的是,尽管叶片形状的改变可能会造成转轮效率的下降,但是运行中机组稳定范围拓宽和平均效率提升对于机组的运行更具有实际意义。

2.4.3 尾水管内的流动优化

通过在尾水管内布置导流板,可以有效地降低部分负荷下尾水管旋进涡带的压力脉动水平,导流板的使用降低了部分负荷下旋进涡带压力脉动的同步分量,同时也相应地抑制了尾水管涡带在空化条件下的共振问题。但值得注意的是,由于满超负荷时,尾水管中的主流并不是集中在大半径处,所以导流板对于这种工况下的振动问题几乎是不起作用的。

3 结束语

本文针对国内外研究学者关于混流式水泵水轮机尾水管压力脉动的研究进行了分析和总结,得出如下结论:

(1)在实际工程中,尾水管压力脉动是混流式水泵水轮机中极其不利的水力不稳定因素,主要是由尾水管涡带的周期性旋进引起的。

(2)尾水管中发生的振动与压力脉动之间存在较强的关联性,针对这种相互作用机制应该对流固耦合作用进行更多的研究。

(3)转轮中的几何参数以及运行参数对尾水管压力脉动有强烈影响。

(4)针对引入黏性作用、压缩性和空化影响的试验和数值模拟应该更进一步的研究,以期充分了解和探求尾水管压力脉动的特征和影响因素。