基于纵扭复合超声振动加工碳化硅陶瓷的磨削力研究

2020-06-19王华伟

摘 要 针对传统磨削方式对碳化硅陶瓷等硬脆材料在加工后出现表面损伤大、加工效率低等问题,而超声辅助加工技术可有效降低磨削力、延长砂轮使用寿命,而且加工表面质量好、加工效率高等优势。本文将超声振动辅助应用于磨削加工研究,采用普通磨削和纵扭复合超声磨削方式对碳化硅陶瓷进行了磨削工艺试验,结果显示:相比与普通磨削加工, 纵扭复合超声磨削能够有效降低磨削力,同时试验还得出最优磨削加工参数组合。

关键词 碳化硅陶瓷;磨削参数;纵扭复合超声

引言

随着航空工业、医疗器械、军工等领域的高速发展,使得高性能光学材料、新型复合材料等硬脆材料需求日益增加[1]。其中碳化硅陶瓷具有力学性能优良、抗氧化性强、耐磨损性好和耐化学腐蚀等优点受到越来越多的重视[2],但由于这类材料硬度大、脆性强,机械性能较差。普通磨削加工后工件易出现表面及亚表面损伤等多种损伤,最终影响工件的使用性能。超声辅助磨削是在普通磨削加工中,施加超声振动的一种特种加工方法,具有材料去除率高、磨削力小、加工表面质量好等优点,特别是在硬脆材料精密加工中具有显著优势[4-5]。但目前研究并没有深入讨论不同磨削参数对纵扭复合超声磨削力的影响,使纵扭复合超声磨削工艺参数的选取缺乏理论指导。

本文利用VMC850E机床安装的试验装置进行碳化硅陶瓷普通磨削和纵扭复合超声磨削碳化硅试验,研究了不同磨削参数对磨削力的影响规律,对于优化磨削参数,提高加工质量具有重要指导意义。

1纵扭复合超声磨削试验设计

1.1 试验条件

将本次试验平台搭建在VMC850E中捷立式加工机床上,试验系统通过卡箍固定在机床主轴上,采用凹型块将工件用夹具夹住,同时夹具通过螺栓与测力仪相连。超声辅助磨削时,超声波发生器发出的高频电信号,经换能器转换成机械振动,然后经纵扭变幅杆放大和模式转换下,在输出端砂轮上实现纵扭复合振动。关闭超声波发生器,即可进行普通磨削。本次试验选用碳化硅陶瓷作为加工对象,纵扭复合超声磨削试验现场如图1所示。

1.2 试验方案

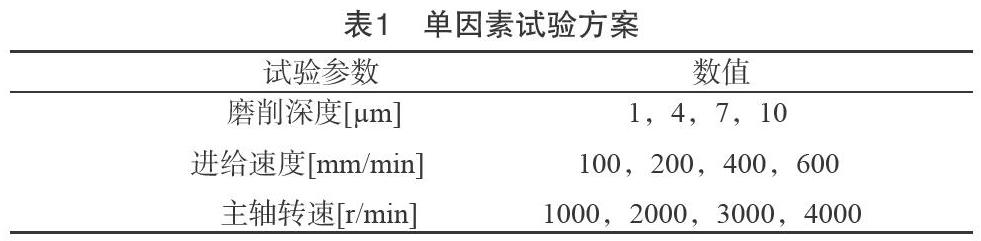

纵扭复合超声磨削试验方案如表1所示。试验使用Kister9257b型测力仪进行实测,并通过Labview软件记录加工工件磨削力的变化规律。

2试验结果讨论

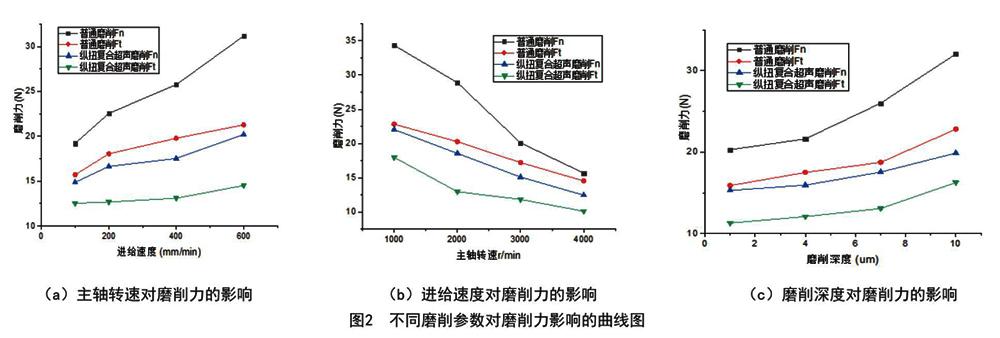

纵扭复合超声磨削及普通磨削时,磨削力随主轴转速、进给速度及磨削深度变化的规律,如图 2所示。

由图2可以观察可知,在相同磨削参数情况下,相比普通磨削加工,纵扭复合超声磨削能够力明显减低磨削力。图2a可知,在普通磨削和纵扭复合超声磨削两种加工方式下,磨削力都随着主轴转速的增加而呈下降趋势。当主轴转速从1000r/min增大到2000r/min 时,法向力与切向力下降缓慢。当主轴转速从2000r/min增至3000r/min时,普通磨削与纵扭复合超声的法向磨削力和切向磨削力降幅较大,这是因为随着主轴速度的增大,单颗磨粒切削面积变小,从而导致磨削力变小。图2b可知,无论普通磨削还是纵扭复合超声磨削,当进给速度增大时,磨削力均呈增大趋势。进给速度100r/min增至600r/min时,普通磨削条件下的法向磨削力和切向力分别增加了62.3%和35.4%,纵扭复合超声磨削条件下的法向磨削力和切向力分别增加了35.7%和15.8%。这因为进给速度的增大,导致工件接触磨粒数目增加,从而导致磨削力增加。图2c可知,当磨削深度1?m增大到10?m,普通磨削条件下的法向磨削力和切向磨削力分别增加了57.9%和43.5%,在纵扭复合超声磨削条件下的法向磨削力和切向磨削力分别增加了29.9%和44%。这是因为随着磨削深度的增加,单颗磨粒接触工件面积增加,从而导致磨削力变大。

从图2可知,磨削力的最优组合各不相同,为了进一步确定普通磨削和纵扭复合超声磨削条件下最优磨削参数组合,将各磨削力进行合并即通过公式计算得出:在普通磨削与纵扭复合超声磨削条件下,最优磨削加工参数为:主轴转速3000r/min、进给速度200mm/min,磨削深度7?m时,此时磨削合力最小[3]。

3结束语

本文通过对比碳化硅陶瓷普通磨削与纵扭复合超声磨削碳化硅磨削工艺参数试验,分析主轴转速、进给速度、进给速度对磨削力的影响规律,得出结论:与普通磨削相比,纵扭复合超声磨削可有效降低磨削力。保证加工质量和效率的前提下,纵扭复合超声磨削超声振动辅碳化硅陶瓷最优磨削加工参数为:主轴转速3000r/min,进给速度200mm/min,磨削深度7?m 。

参考文獻

[1] 朱剑英.面向 21 世纪的生产工程--第 49 届 CIRP 年会综述[J].中国机械工程,1999,10(11):1299-106

[2] 冯平法,王健健,张建富,等.硬脆材料旋转超声加工技术的研究现状及展望[J].机械 工程学报,2017,53(19):3-21.

[4] SPUR G,HOLL S E. Ultrasonic assisted grinding of ceramics [J]. Journal of Materials Processing Technology,1996,62(4):287-293.

[5] 张建华,田富强,张明路,等. 微磨削与超声振动复合加工技术研究现状与展望[J]. 振动与冲击,2016,35(8):97-109.

作者简介

王华伟(1989-),男;现就读学校:河南理工大学机械与动力工程学院研究生在读,研究方向:精密超精密加工技术与装备。