高速铁路接触网定位器底座断裂分析及预防整治建议

2020-06-19方卫健高睿

方卫健,高睿

(中国铁路武汉局集团有限公司供电部,湖北武汉 430071)

0 引言

京广高铁接触网零部件采用铜合金、铝合金及不锈钢等材质制造,特别是采用铝合金材质制造的腕臂支持装置完全不同于普通电气化铁路所采用的镀锌钢材质。因此,要求铝合金材质的支持装置既要具有足够的机械强度,还要承受接触网振动及外部环境腐蚀的影响。从近几年运行情况看,铝合金材质支持装置很好地解决了定位点接触网弹性问题,但也出现了部分零部件断裂问题,例如定位管冗余支撑断裂、防风拉线固定环断裂及定位器底座断裂等。这些零部件断裂缺陷有些是由于检修维护不当造成,有些则是由于弓网振动、环境腐蚀等综合因素造成。这类断裂缺陷往往缺乏有效的预判检测手段,对接触网的可靠运行造成了严重威胁。在此,以定位器底座断裂缺陷为例,从接触网振动、环境腐蚀及铸造工艺等方面进行分析,并提出相关预防整治建议。

1 定位器底座断裂情况分析

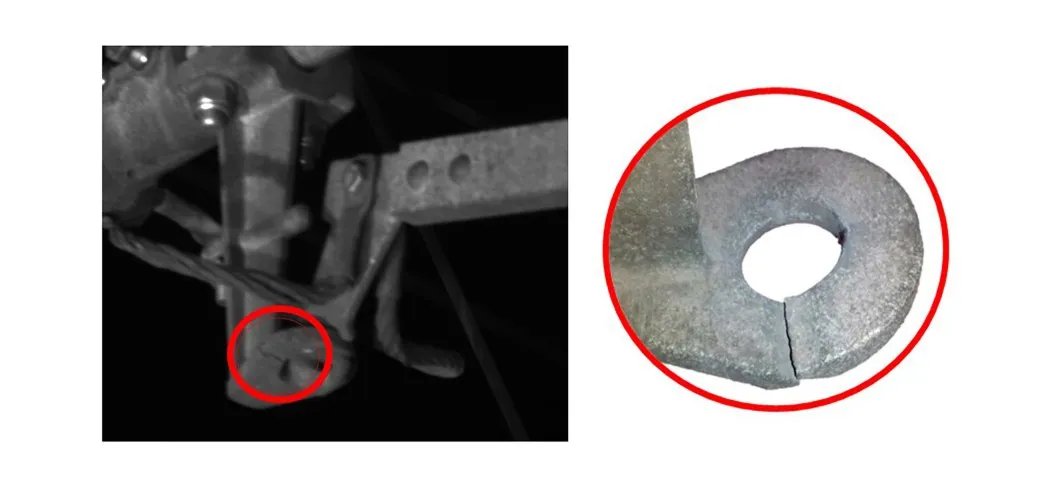

京广高铁武广段于2009年12月26日投入正式运营,正线接触网采用全补偿弹性链型悬挂,接触线选用铜镁合金线(CTMH-150,张力30 kN),承力索选用铜镁合金绞线(JTMH-120,张力21 kN),采用铝合金腕臂及定位支持结构,结构高度为1 600 mm,接触线导高为5 300 mm。自线路开通以来,多次检查发现定位器底座断裂缺陷,其断裂部位通常发生在绞环的豁口处(见图1)。特别是2014年共计发现4处定位器底座断裂缺陷,具体统计情况见表1。

图1 定位器底座断裂

表1 定位器底座断裂统计

从表1可知,尽管样本数量不多,但基本可以判断线路情况或装配形式不是造成定位器底座断裂的直接影响因素。以某区间324#定位器底座断裂为例,对定位器底座断裂发展过程进行判断:

(1)检查情况。2014年11月13日,对324#定位器进行全面检查,定位器底座未发现异常;11月19日,利用天窗点对324#定位器U形销进行更换,定位器底座未发现异常。

(2)监控情况。2014年8月30日,综合检测车(4C)监控检查,324#定位器底座状态正常;12月25日,综合检测车(4C)监控检查,324#定位器底座发现裂纹。

从检查监控的时间点可初步判断324#定位器底座出现裂纹的时间段为11月20日—12月25日(约35 d),说明这类断裂缺陷发展速度较快,明显短于常规的监测、检测周期。

2 应力分析

2.1 受力情况

以京广高铁直线区段正定位装配形式为例进行受力分析。定位器一端安装于定位器底座,另一端安装于接触线,安装后达到静力平衡状态。根据定位器工作状态建立力学模型(见图2)。从受力分析可以看出,定位器主要受接触线作用于定位线夹处的拉力Fj,其通过定位线夹和定位器作用于定位器底座处(忽略定位器与定位线夹自质量),根据力的相互作用,定位器底座对定位器产生作用力Fdz,使定位器保持平衡状态[1-2]。

图2 定位器底座受力分析模型

对接触线作用于定位器的力Fj进行分解,产生水平方向的分力Fx和垂直方向的分力Fy,Fx由接触线的张力和定位点拉出值共同决定,Fy由接触线重力及相邻两侧吊弦的间距决定,具体分析计算如下:

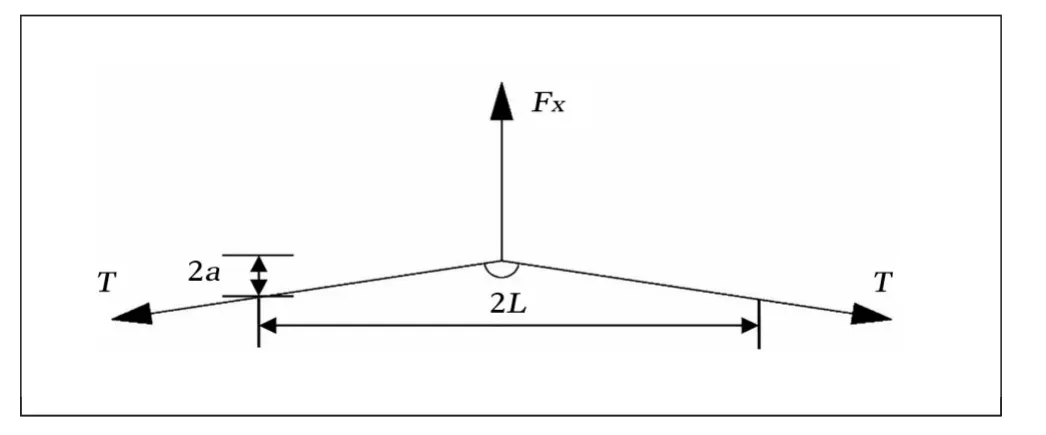

(1)Fj水平分力Fx的确定。对接触线水平方向受力分析见图3,得Fx=2Tcos{arctan[L/2a]}。其中,T为接触线张力(京广高铁T=30 kN),L为基本跨距(京广高铁L=50 m),a为拉出值(京广高铁a=0.3 m),由公式计算Fx=719.948 N≈720 N。

图3 接触线水平分力分析

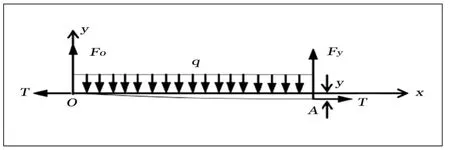

(2)Fj垂直分力Fy的确定。对接触线垂直方向受力分析见图4,其中,O点为定位器一侧的吊弦,A点为定位点;T为接触导线的张力;Fo和Fy分别是O和A点的垂向力;q为接触导线单位长度的质量;y为A点的弛度。

图4 接触线垂直分力分析

由静力平衡方程得:

京广高铁采用弹性链型悬挂,要求定位器的悬挂点无弛度,即y=0。接触导线单位长度质量是1.337 kg/m。由此可得Fy=1.337×9.81×4=52.463 88 N≈52 N。

综上所述,接触线通过定位器作用于定位器底座的力Fdz==721.87N,即接触线通过定位器作用在定位器底座的力为721.87 N,力的方向与定位器方向平行。

2.2 应力分布

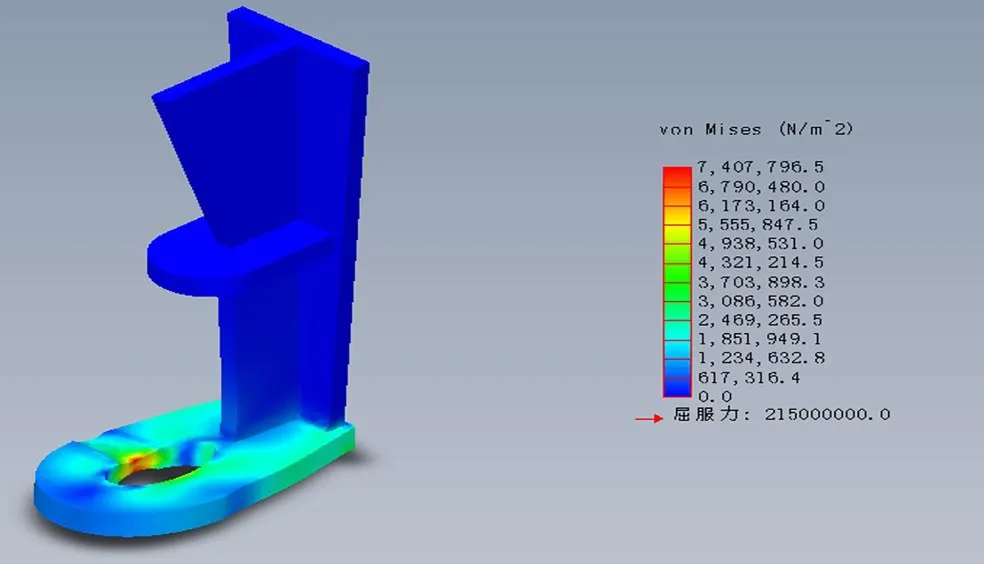

使用有限元分析软件对定位器底座应力分布情况进行分析。将接触线对定位器底座的作用力施加到定位器底座绞环处,作用力方向与定位器坡度一致。通过软件计算分析,可以看到定位器绞环豁口部位承受应力最大,达到7 407 796.5 N/m2(见图5)。

图5 定位器底座应力分布

3 材质检测分析

该定位器底座为L形,按照TB/T 2075.3—2010《电气化铁路接触网零部件》,其材质为牌号AlSi7Mg0.6、热处理状态为T6的铸造铝合金,按照EN 1706:1998《铝及铝合金铸件化学成分和机械性能》,其成分为:Si:6.50%~7.50%;Mg:0.45%~0.70%;Ti:0.08%~0.25%;Fe:≤0.19%;Cu:≤0.05%;Mn:≤0.10%;Zn:≤0.07%。单个杂质含量不超过0.03%,杂质总量不超过0.10%。对定位器底座分别进行宏观检验、微观金相、扫描电子显微镜(SEM,简称扫描电镜)及电镜能谱(EDS)检验分析[3]。

3.1 宏观检验

观察定位器底座断裂实际情况,发现断裂位置位于定位器底座下端圆环的凹槽位置,在工作状态下,定位器的定位钩钩入圆环,发生断裂的凹槽位置是圆环最薄处,该处断裂造成断裂两端近5 mm的错位。在安装时如果定位拉索过紧,长期使用过程中,也可能使定位器底座下端圆环的凹槽处受到一个较大的弯曲力,导致凹槽位置圆环最薄处弯曲断裂并发生错位。将断裂部位锯下,由于断裂时间已久,断口处灰尘沉积较多,可以明显看出,断口3/4面积处断口颜色灰暗,靠边缘1/4处断口较亮,有一定光泽[4]。

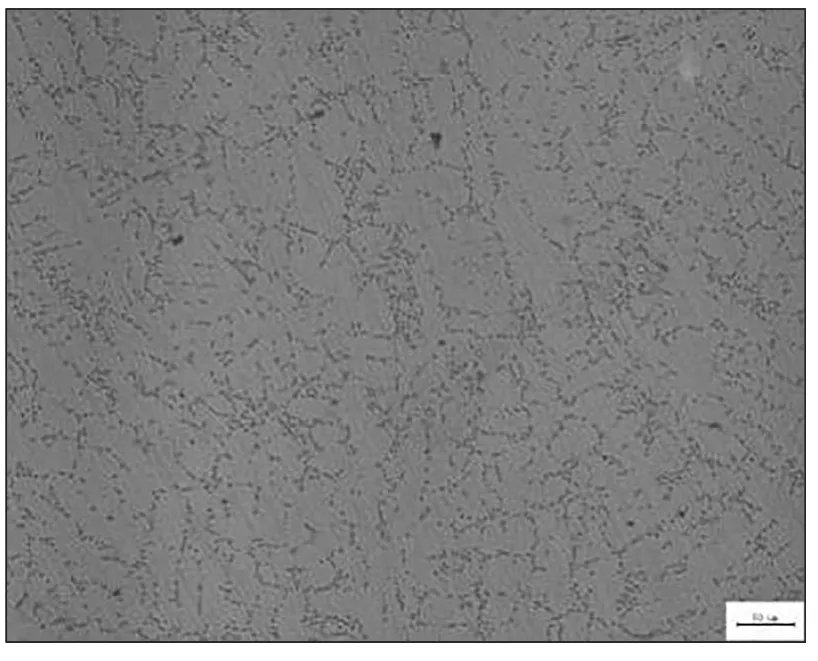

3.2 夹杂物检验

将切下的试样断口表面用砂纸打磨并抛光,在多功能金相显微镜下观察其夹杂物分布(见图6)。可观察到夹杂物分布稀疏,符合要求。

图6 200倍夹杂物分布图

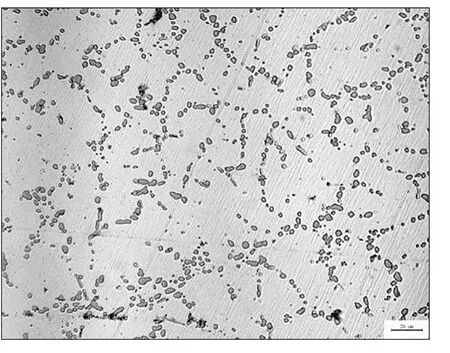

3.3 金相组织检验

将断口打磨、抛光并用氢氟酸(HF)腐蚀后,在多功能金相显微镜下观察其金相组织(见图7)。经腐蚀后的试样为亚共晶铸造铝合金组织,未见明显晶界,只看见灰色不规则物质弥散均匀分布,为单质硅。通过合金成分和铝硅(Al-Si)合金相图分析,该组织为正常组织。

图7 500倍金相组织图

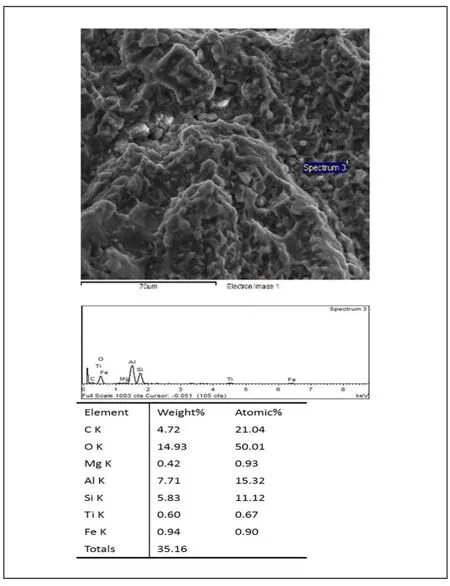

3.4SEM及EDS检验分析

将另一段断口试样表面清洁后,在场发射扫描电镜下进行SEM及EDS分析(见图8、图9)。从断口扫描电镜照片可见,断口表面凹凸不平,大面积准解理状断口特征,并有明显的疏松现象。

图9 断口EDS能谱分析图

由图9可知,断口上分布的物质中除了含有Al、Mg、Si、Fe、Ti等元素外,还有O、S等其他元素。断口的断面上主要有金属氧化物。

通过检测分析,定位器底座断口表面凹凸不平,大面积准解理状断口特征,并有明显的疏松现象,并且通过断口扫描电镜及能谱分析,断口处呈典型准解理断裂特征,并含有一定数量的O、S等金属化合物杂质物质。铝合金疏松缺陷通常是由于铸造工艺造成的,这类缺陷会降低铝合金结构的强度。

4 断裂原因分析

通过对定位器底座应力及断口情况进行分析,判断造成定位器底座断裂的主要原因如下[5-7]:

(1)从定位器底座应力分布情况看,绞环豁口部位应力最大,在日常运行过程中,由于该部位应力集中,并且由于接触网振动影响,其应力容易产生交替变化,频繁的应力变化使定位器底座处于疲劳状态,加之外部环境中腐蚀性介质的侵入,使定位器底座产生应力腐蚀。

(2)铝合金定位器底座铸造过程中产生的疏松缺陷,降低了定位器底座强度,也增加了定位器底座断裂的概率。

综上所述,定位器底座断裂是由于铸造过程中产生了铝合金疏松缺陷,从而降低了定位器底座的强度,接触网频繁振动使定位器底座处于应力疲劳状态,加之环境污染(SO2和Cl等酸性物质)对铝合金产生的腐蚀作用,最终导致定位器底座豁口部位发生断裂,其应力腐蚀作用示意见图10[8]。

图10 应力腐蚀作用示意图

5 预防整治建议

(1)建议引进超声波探伤技术对定位器底座疏松缺陷进行排查,及时发现零部件内部隐性缺陷[9]。

(2)改进零部件制造工艺,减小局部应力集中的程度。零部件应尽量避免切口,截面突然变化,尖锐棱角、沟槽、开孔等,或将边、角、槽、开孔设计在低应力区或压应力区,并做一定处理,如锐角倒圆、毛刺磨掉、内角填平、喷丸处理等。对可能产生应力集中的关键部位,可适当增加部件的壁厚[10]。

(3)采取防腐蚀措施。一是及时清理表面的粉尘污染物;二是优化结构设计,提高表面的光洁度,减少铝合金接触网零部件在运输和安装过程中的磕碰;三是对铝合金接触网零部件表面进行抗氧化处理。

(4)避免对铝合金零部件反复检修。由于铝合金材质有记忆性,反复检修可能造成功能失效。

(5)加强对接触网零部件的监控检查。一是充分利用接触网综合检测装置,最大限度地收集不稳定因素;二是利用天窗点时间近距离观察各零部件有无应力腐蚀断裂情况;三是设立观测领示点,定期对设备运行状态进行记录。