基于CAE的智能马桶座盖注塑模具设计

2020-06-19叶其武

叶其武

(厦门瑞尔特卫浴科技股份有限公司,福建 厦门 361000)

0 引言

近年来,人们对卫浴设施的要求越来越高,正在从传统型向智能型方向发展。马桶作为卫浴设施建设不可缺少的一部分,美观、高光、功能丰富等一系列要求被提出以后,智能马桶应运而生[1]。其中,能够突显智能操控的结构为马桶座盖,该产品的加工制造质量主要取决于注塑模具。为了满足智能马桶座盖的生产要求,必须有一个好的马桶座盖注塑模具[2]。该文将以此作为论文研究的切入点,提出马桶座盖注塑模具设计研究。

1 塑件结构与工艺

为了满足用户对马桶座盖的舒适度要求,该文以543 mm×302 mm×90 mm尺寸的马桶座盖为例,对马桶座盖注塑模具结构进行设计研究。其中,马桶座盖壁厚度范围3.5 mm~6.0 mm,壁厚平均值为4 mm,体积为1 107 cm3。依据产品的生产加工需求,打造注塑模具外表面,消除毛刺、欠料、变形等情况。该次模具设计选取的材料为聚丙烯,该材料密度大小为0.98 g/cm3,模具成型收缩率参数为1.2%。

由于注塑模具对外观形状的设计要求较高,所以在设计方案时,必须控制好翘曲变形量参数,巧妙设计凸凹形变,在多处增加强筋,已达到控制外形目的。

2 注塑模具设计

2.1 设计注意事项

设计注意事项有3个。1)产品外观达标。2)材料选取合理。3)综合分析影响因素及产品需求设置参数[3]。

2.2 基于参数分析的注塑模具快速设计思路

为了加快马桶座盖注塑模具的设计速度,该文将注塑模具设计涉及的指标集中到一起,通过对这些指标参数设计要求进行综合分析,拟定一套完整的参数范围界定方案,从而形成完整的注塑模具设计方案。

该文注塑模具的设计分为3个步骤。1)需要确定浇注系统,依据CAE分析结果,通过搭建热流道系统,实现热流板受热偏移管控,缓解缩痕问题。2)分别对注塑模具零件及抽芯机构进行设计。前者需要综合考虑脱模方式、浇口以及塑料件的外形结构及参数控制范围,以满足马桶座盖上方与下方的无痕设计要求,经过一系列推理分析,确定模具排气槽、推管等设备的设计思路。后者需要根据产品侧孔布设情况,结合马桶座盖作业需求,调节各个滑块的布设角度。3)对注塑模具进行冷却处理,得到成型的马桶座盖。该项指标的设计关键在于水路直径大小及冷却管道部署,根据马桶座盖结构合理布设,通过冲水带走模具中产品的热量。

按照上述设计思路,利用CAE软件对注塑模具进行模拟仿真。得到如图1所示的有限元模型。

图1 注塑模具有限元模型

2.3 注塑模具具体设计

2.3.1 浇注系统的确定

依据图1模拟的有限元模型,考虑到马桶座盖体积较大,导致浇注口与注塑机之间的距离较远,加大了喷嘴的喷射难度。为了保证智能喷水功能的设计要求,该文通过构建热流道系统,对二级热流道和热流道板进行连接管控,借助4块隔热板将定模板与热流道板隔离开来,从而避免热量大量损失。考虑到塑料熔体流动容易对压力因素造成影响,所以该设计方案减小了热流道直径尺寸,控制管道下表面、上表面以及高直径分别为10.4 mm、3.7 mm、28 mm。另外,该次设计还考虑到了热流道系统的作业稳定问题,选取扇形浇口作为布设工具,从而避免后期产品产生过大误差,增加修剪工作量。

2.3.2 零件设计

该方案中注塑模具零件的设计,依据智能马桶座盖使用功能需求,结合产品几何结构设计等一系列指标要求,采用镶拼方式布设结构。模具零件加工采用的材料为NAK80钢材,该材料具有较好的抗腐蚀性、抛光性、耐用性,满足模具外观抛光设计需求。图2为模具零件结构设计方案。

图2中,模具定模模仁外观长度为650 mm,宽度为550 mm,高度为215 mm。利用型号为M20的螺丝将模具各个边框固定。为了保证模具内部的空气正常流通,该设计在模仁上方布设了排气槽,各个排气槽之间的间隔为54 mm,深度参数为0.48 mm,长度和宽度依次为20 mm、10 mm。

图2 模具零件结构设计方案

以上为定模仁零件结构设计方案,动模仁零件结构设计与之相似,零件外观长度为650 mm,宽度为550 mm,高度为225 mm。同样采用型号为M20螺丝将其固定。由于动模仁与定模仁在模具中起到的作用不同,所以需要设定推出机构,起到动态控制的作用。综合分析模具注塑操作需求,设置推管直径参数为6 mm。另外,还需要添加避空,其直径大小为8 mm。其中,有效导向高度参数值大小为24.5 mm。

2.3.3 抽芯机构设计

智能马桶座盖需要液压拨块和直斜顶组合2种抽芯机构,根据产品服务功能需求利用CAE软件对抽芯机构进行仿真设计。该文以直斜顶组合抽芯机构为例,用于动模注塑马桶座盖外形控制。图3为动模抽芯机构设计方案。

图3 动模抽芯机构设计方案

图3中的设计方案具有防止注塑材料顶出的作用。当注塑材料注入模具中,马桶座盖内部形状能够得到有效控制,避免形变产生。其中,产品内部抽芯结构间距为38 mm,直径大小为18 mm,配备的斜顶杆角度设置为18°。关于斜顶块与顶杆之间的连接,利用过盈连接方式建立连接。为了避免中间转动,利用弹簧垫和螺丝加以固定。

2.3.4 模具冷却处理

模具冷却处理是产品生产加工的关键步骤,利用水管冲洗,带走部分热量,达到冷却的目的。该方案设计的冷水管直径为12 mm,考虑到模具冷却系统作业容易受到顶块干扰,在冷水管处打盲孔,直径为16 mm,与冷水管建立连接,从而实现多水路同时冷却的目的。通常情况下,冷却系统工作1 min左右,可以完成一次产品冷却处理。

3 模具外观及作业情况测试分析

为了避免注塑模具的设计方案存在问题,导致马桶座盖产品质量不合理问题的产生,该文对模具性能进行测试,通过观察测试结果,检验该设计方案是否可靠。

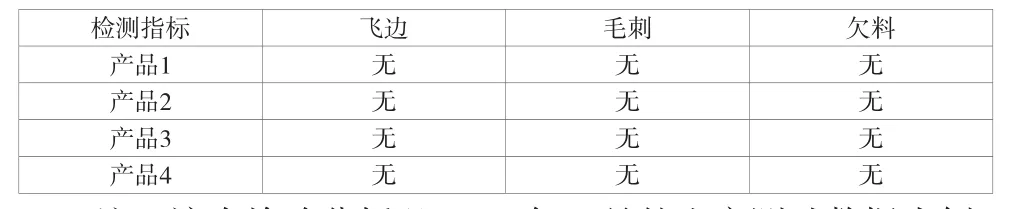

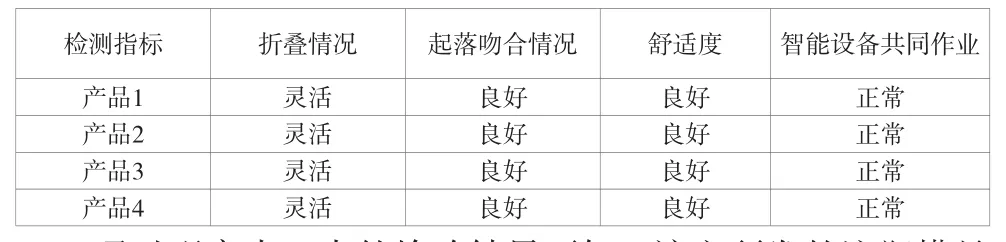

该次检测以模具生产出的马桶座盖外观、作业情况为研究指标,分别对这2项指标进行测试,得到结果分别见表1和表2。

表1 马桶座盖外观检测结果

表2 马桶座盖作业情况测试结果

通过观察表2中的检验结果可知,该文研发的注塑模具生产加工出的马桶座盖支持智能设备添加,满足智能马桶座盖的生产要求。另外,在实际应用中,马桶座盖上下吻合程度较好,滑块角度设计较好,为马桶座盖上下折叠、灵活调节提供了保证。从整体感受情况来看,利用CAE工具构建的智能马桶座盖注塑模具方案可靠性较高,应用舒适度评价较高,可以考虑大量生产,为企业创造更高的经济效益。

4 结语

该文依据智能马桶座盖的生产加工需求,以注塑模具为重点研究对象,选取CAE软件作为研究工具,通过构建仿真模型,为注塑模具的方案设计研究奠定基础。该方案将注塑模具划分为浇注系统、零件、抽芯机构、模具冷却处理4个模块,根据智能马桶座盖的功能需求,拟定注塑模具设计方案。测试结果表明,该注塑模具设计方案符合马桶座盖外观生产标准,并且作业情况较好,满足批量生产要求。