带有固液分离的回热回质装置性能试验

2020-06-18李金平郭精韬黄娟娟王春龙

李金平,曹 鹏,郭精韬,黄娟娟,王春龙

(1.兰州理工大学西部能源与环境研究中心,甘肃 兰州 730050;2.甘肃省生物质能与太阳能互补供能系统重点试验室,甘肃 兰州 730050;3.西北低碳城镇支撑技术协同创新中心,甘肃 兰州 730050;4.兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

随着化石能源的日益枯竭和环境问题的日趋严重,沼气工程以能够大批量处理废弃物、生产清洁能源的优点越来越受到重视[1]。中国沼气事业近年来取得了世界瞩目的成就。但是目前仍存在沼气工程废弃、闲置率较高的问题[2]。一方面是资金渠道单一,市场机制不健全[3-5];另一方面缺乏充足的热源来保证全年恒温发酵[6-8]。沼气工程排料带走了大量热量,这部分热量通常因直接排放而浪费掉,同时加热进料负荷占沼气工程总热负荷的90%以上[9],因此利用沼液余热加热进料对沼气工程稳定运行具有重要作用。

国内外沼液余热的利用研究目前集中在沼液余热换热器的选择和换热机理分析[10-11]。Chen等[12]采用数值模拟方法研究了刮板式换热器回收余热的性能,得出回收沼液余热不仅减少了恒温发酵需热量,而且提高了生物原料的净产气率。裴晓梅等[13]设计了太阳能-沼液余热式热泵高温厌氧发酵加温系统,该系统沼液余热回收的热量占了厌氧发酵装置总需热量的70%。花镜等[14]通过对比分析同等规模的瑞典高温发酵和中国江苏中温发酵产气性能,得出高温发酵和回收找余热都能提高发酵产气效率。王淑霞等[15]通过能效比和净产能分析沼气工程的净产能特性,得出回收沼液余热可将沼气工程平均发酵温度从28.9 ℃升至36.5 ℃,同一进料浓度下,沼液余热回收前后最大净产能的增幅可达11.5%,其对应的能效比增幅为53.1%。李金平等[16]结合沼液的流变特性设计了一种弓形结构的回热回质器,通过数值模拟得出系统沼液余热回收量占系统总需热量的61%,提高了沼气工程系统稳定性。

沼气工程排料需固液分离后再完成余热回收和沼液回流,因此选择合理的固液分离装置十分重要。目前国内外沼气工程固液分离采用的技术主要有离心式、压滤式、筛分式3种,其中能耗低、可靠性高的螺旋挤压式分离机在畜禽粪便处理及沼液沼渣分离领域应用较广泛[17-18]。但是这几种固液分离方式固定投资较高且需花费大量的维护成本,仅适用于200 m3以上的沼气工程。中小型沼气工程的排料往往在沉淀后选择农田消纳和就近排放,但由于种植季节性原因,农田无法完全消纳的沼液不仅增加了排污成本,还造成了环境污染。

综上所述,研发了一种带有固液分离的回热回质装置,并通过试验测试其增温性能,可为中小型沼气工程实际运行提供选择依据。

1 装置结构及工作原理

1.1 整机结构

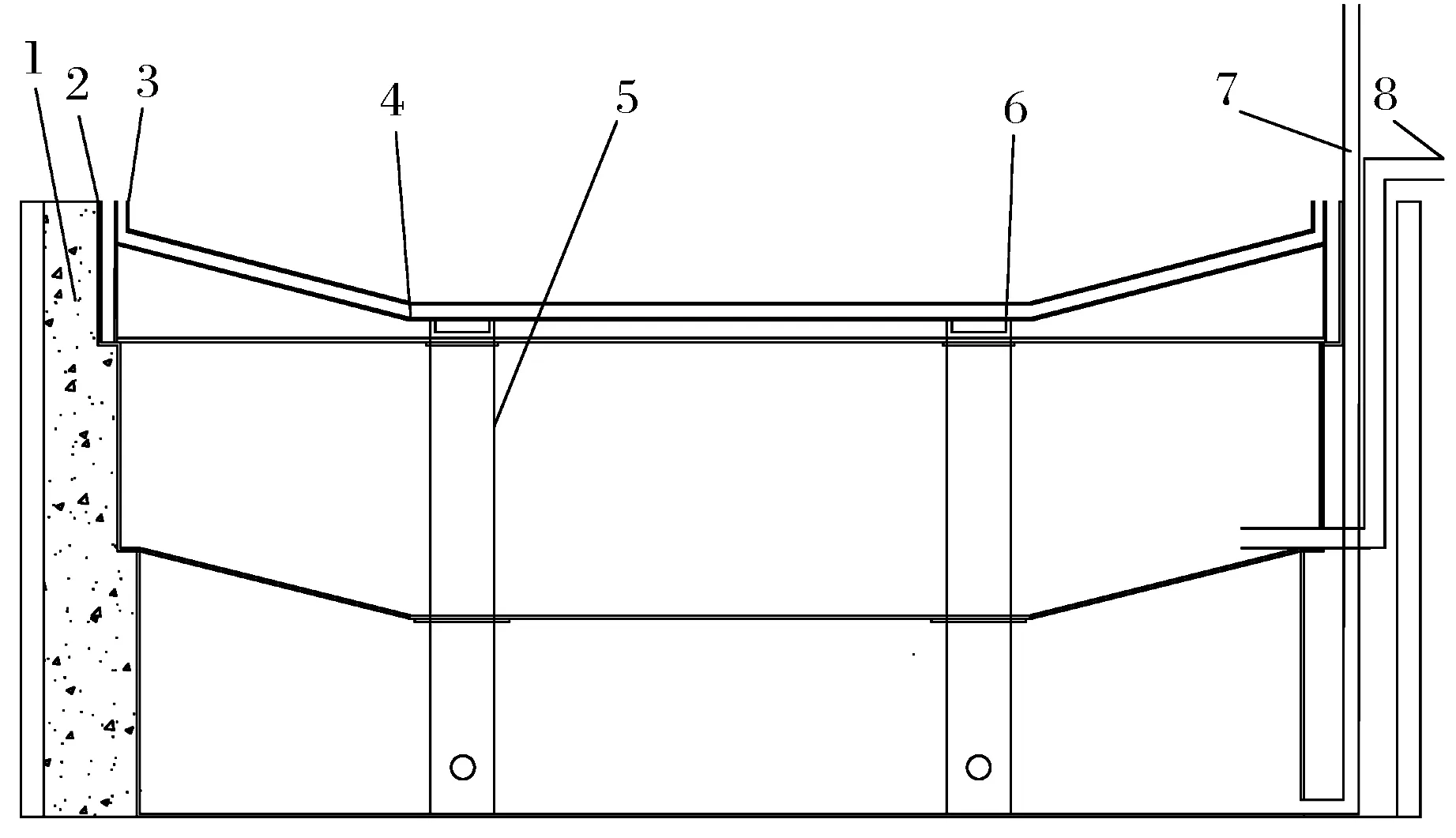

带有固液分离的回热回质装置由不锈钢主体、格栅、压板、分液柱、保温层、电葫芦悬提装置、自吸排污泵、搅拌器等组成。装置呈屉型结构,从上至下分为沼渣层、进料层、沼液层,装置中间均匀分布4根分液柱,分液柱固定在进料层底部,保证固液分离后的沼液经分液柱流入沼液层,再通过自吸排污泵进行回质。整机结构如图1所示。

1.保温层; 2.不锈钢主体; 3.压板; 4.格栅; 5.分液柱;6.分液口; 7.回热回质管道; 8.进料管道

1.2 工作原理

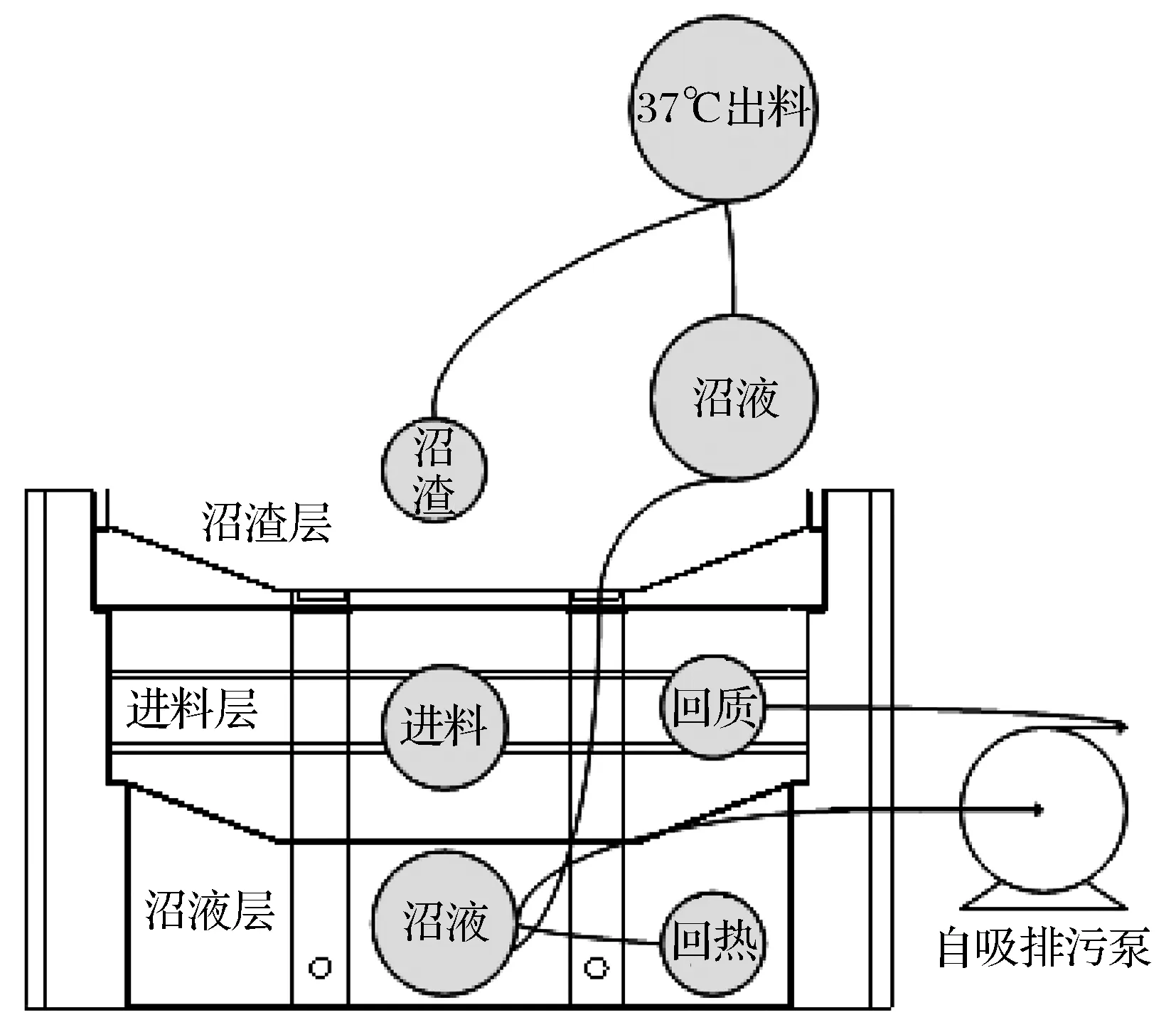

沼液的回质是指将固液分离后的沼液按一定比例通入到发酵罐中进行再利用。沼液中含有大量的产甲烷菌和未完全分解的有机物,回质后能够提高有机物的分解率,加快产气速率,增加沼气产量。同时,沼液回质对沼气工程起到重要的节水减排作用。通过回质可以减少40%的沼液排放和需用水。沼液的回热一方面是回收回质沼液所保留的沼液余热;另一方面是采取高效换热方式回收剩余沼液中的热量,提高进料温度,实现废热利用,减少系统加温负荷。

带有固液分离的回热回质装置作业时,通过电葫芦悬吊起顶层压板,使出料排到格栅上方,格栅孔径为70目。放下压板,通过挤压力和重力作用进行固液分离,分离后的沼液经过4根分液柱流至沼液层,沼渣留在沼渣层,完成固液分离。完成固液分离后悬提沼渣层,将进料通入进料层,通过自吸排污泵将40%的沼液回至进料层中,完成回质。剩余的沼液通过直接换热的方式加热进料,利用单螺杆泵将增温后的进料通入发酵罐中。换热后的在自吸排污泵的作用下通入外界,利用农田消纳。

图2 回热回质装置原理示意图

2 带有回热回质的太阳能恒温厌氧发酵系统

2.1 系统简介

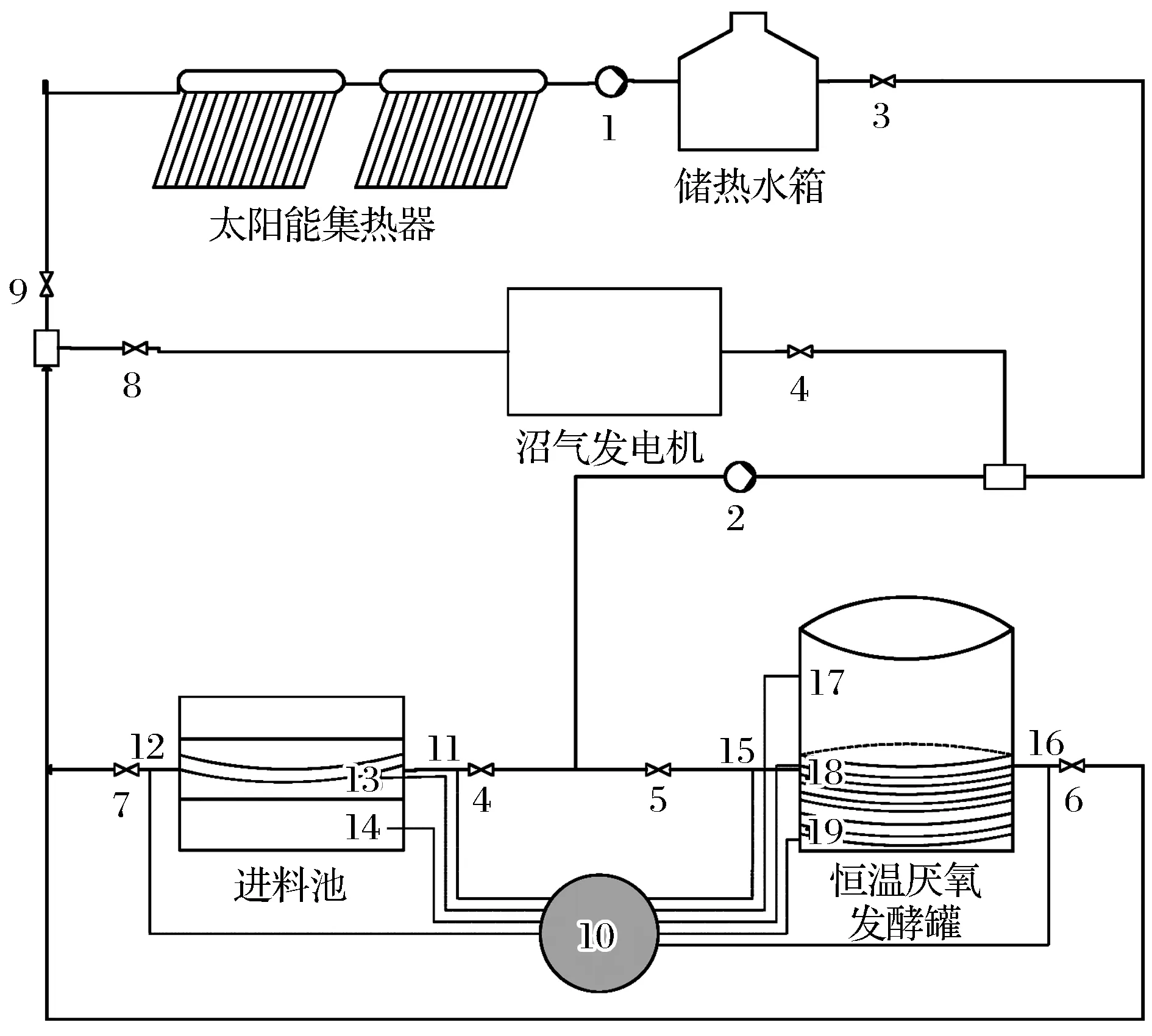

带有回热回质的太阳能恒温沼气工程位于甘肃省兰州市七里河区魏岭乡绿化新村新能源循环农业精准扶贫示范基地。沼气工程由发酵罐、太阳能集热器、进料池、储热水箱、储气罐等元件组成,系统示意图如图3所示。系统采用沼液余热和太阳能联合增温,采用乙二醇和水的混合物作为系统循环介质。

2.2 系统加热负荷分析

系统总热负荷主要由发酵罐维护结构散热负荷和加热进料负荷构成,沼气带走热量和管道散热损失忽略不计,其公式为

QH=Qs+Qj,

(1)

其中:QH为发酵系统总耗热量(kJ);Qs为发酵罐围护结构的传热耗热量(kJ);Qj为进出料带走的热量(kJ)。

1~2.循环水泵;3~9.球形阀门;10.温度传感器采集仪;11~19.温度传感器

(1) 发酵罐围护结构的传热耗热量 发酵罐围护结构的传热耗热量包括发酵罐顶部、侧壁和底部的耗热量3部分,其表达式为

Qs=Q1+Q2+Q3,

(2)

其中:Q1、Q2、Q3分别为发酵罐顶部、侧壁、底部的传热耗热量(kJ)。

发酵罐侧壁采用圆柱形传热模型计算,顶部和底部采用平壁传热模型计算。

发酵罐顶部传热耗热量为

(3)

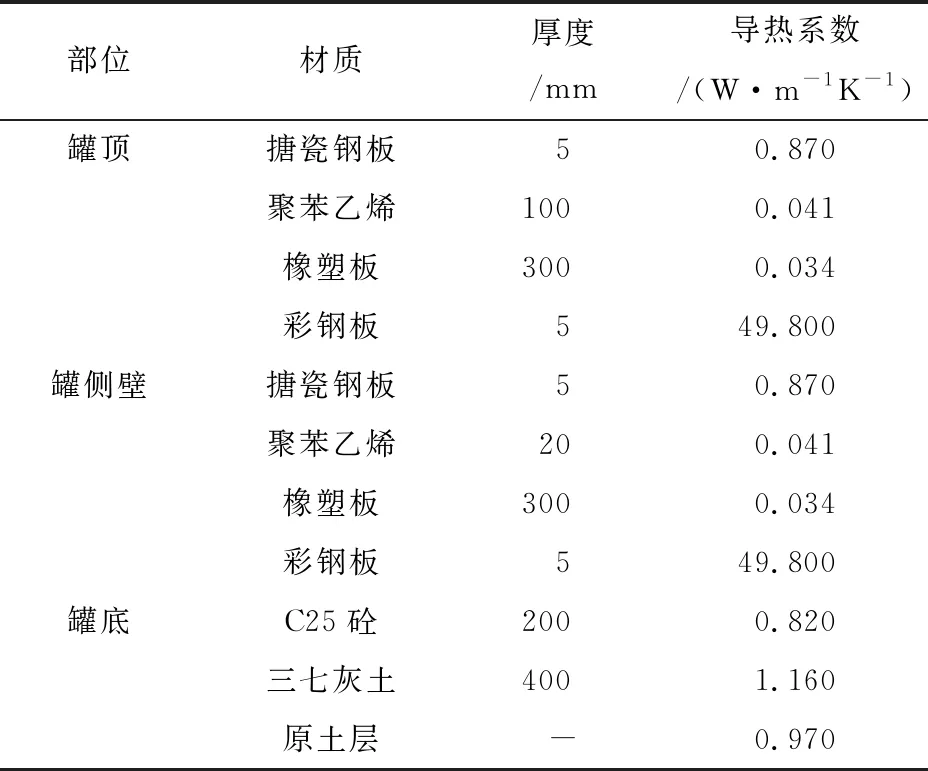

发酵罐高4.8 m,直径3.82 m,有效容积50 m3。发酵罐顶部、侧部和底部各结构层材料和相关参数见表1。

发酵罐底部传热耗热量为

(4)

其中:Ts为发酵罐底部土壤温度(℃);α3为发酵罐内部沼液与罐底部壁面的对流换热系数(W·m-2K-1);Ab为发酵罐底部面积(m2)。

表1 发酵罐材料及相关参数

发酵罐侧壁散热量为

(5)

其中:L为发酵罐高度(m);α4、α5分别为发酵罐壁与沼液、外壁与大气的对流换热系数(W·m-2K-1);rj为发酵罐各结构层特征长度(m);As为发酵罐侧壁面积(m2)。

发酵罐外围护结构每天散热量为

∑Qs=86 400Qs=86 400(Q1+Q2+Q3)。

(6)

(2) 加热进料热负荷 加热进料热负荷是进料从初始温度增温到发酵温度需要的加热负荷,其计算公式为

Q2=Cpm1(Tw-Tin),

(7)

Cp=4.17(1-0.081 2TS),

(8)

ρs=0.036TS3-2.38TS2+14.6TS+1 000,

(9)

其中:Cp为料液的定压比热(kJ·kg-1K-1);m1为进料的质量流量(kg/d);Tin为进料温度(℃);ρs为料液密度(kg/m3),该工程料液含固率取8%。

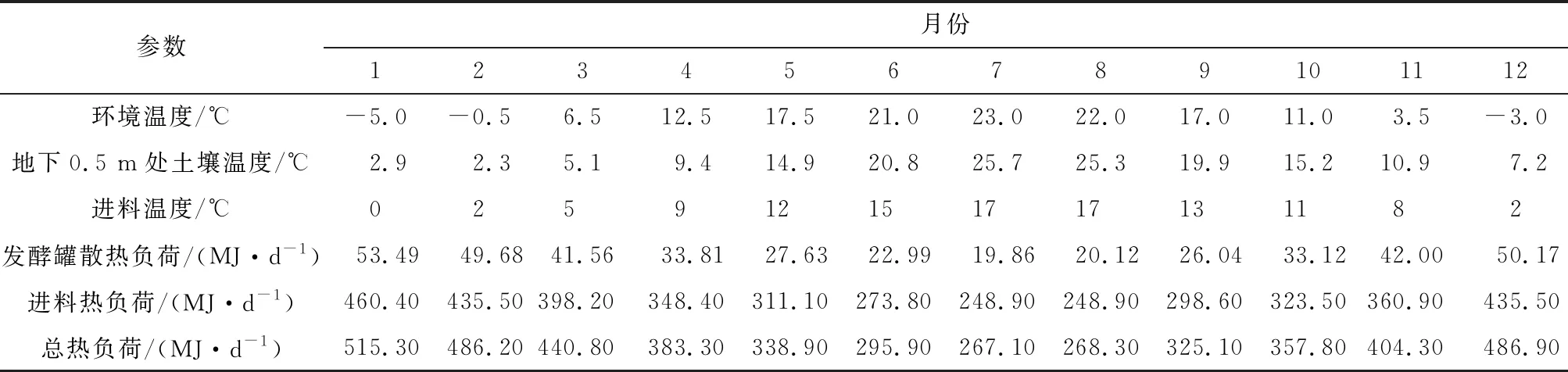

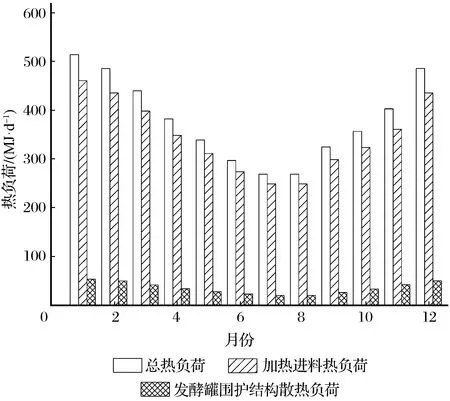

兰州不同月份的气温条件和土壤温度以及2015年兰州市花庄镇沼气工程实测进料温度如表2所列。结合上述计算公式对发酵罐不同月份各部分加热负荷进行计算,得出发酵罐在采取良好保温措施的条件下,加热进料热负荷占系统总热负荷的89.3%~93.2%。不同月份系统各部分加热负荷如图4所示。从图4中可以看出,随着外界环境温度降低,系统总热负荷增加较快。在冬季条件下,加热进料负荷仍占据系统总热负荷的89.3%以上。排料带走大量热量和进料温度过低是导致该现象的主要原因,因此设计合理高效的沼液余热回收装置并加热进料对沼气工程稳定运行具有重要意义。

表2 兰州不同月份气温条件下沼气工程热量计算

图4 不同月份系统各部分加热负荷

2.3 太阳能集热系统计算

集热器集热量计算式为

(10)

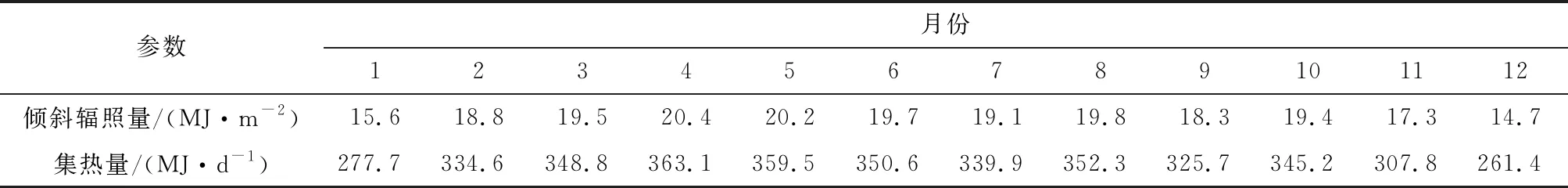

其中:Q2为太阳能集热器集热量(kJ);Ae为太阳能集热面积(m2);Ht为倾斜辐照量(MJ/m2);η为集热器日平均集热效率;ηs为管路损失效率,一般取0.2~0.3;f为太阳能保证率。14组太阳能集热器在兰州不同月份太阳能保证率为100%的集热器倾斜面上月平均单日集热量如表3所示。在冬季雨雪天气较多,太阳辐射较弱的情况下,太阳能集热阵列也能为系统提供261.4 MJ/d的热量。

3 回热回质试验分析

3.1 试验分析

根据沼液回质小试试验选择40%的回质比例进行回热回质试验,通过试验回热时长和进料温度变化,计算进料温度提升和回收热量占系统维持37 ℃恒温发酵所需热量比重,确定回热回质装置对沼气工程运行稳定性和可靠性的提升。

表3 兰州不同月份集热器集热量

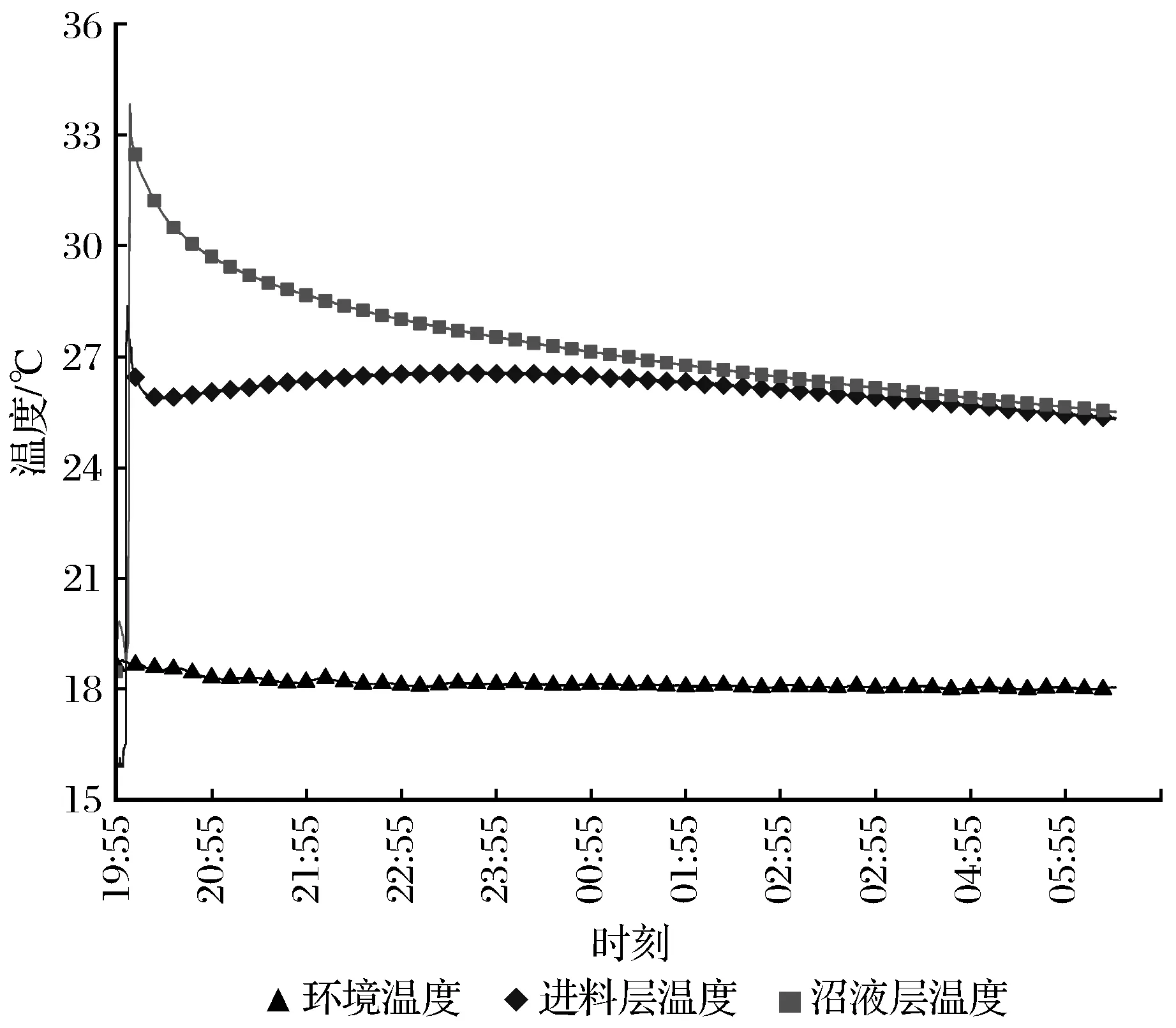

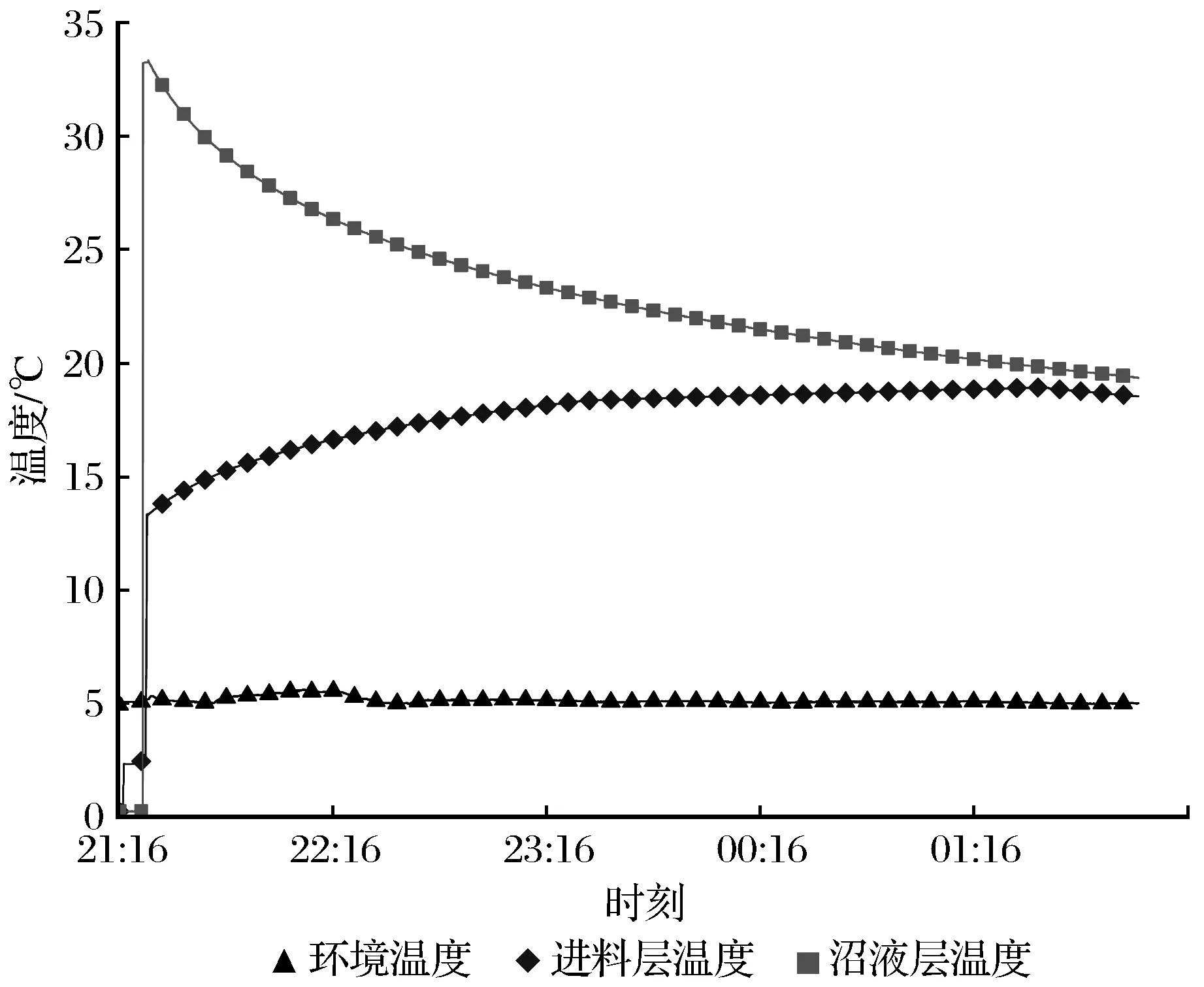

沼气工程沼液回热回质运行时温度变化如图5所示,回热回质装置安装在保温效果良好的进料房内,故可维持较恒定的环境温度。室内温度为18.3 ℃,新鲜牛粪温度为18.7 ℃,自来水温度为14.8 ℃,将适量的水与新鲜牛粪加入进料层,搅拌均匀后进料层温度为16.2 ℃,发酵温度为37 ℃的排料经过出料管和固液分离后得到的沼液温度为33.2 ℃。将40%比例的沼液通入进料层,其余的沼液留在沼液层加热进料,回质后进料层温度为25.9 ℃,再换热220 min后进料层温度达到最大值26.6 ℃,沼液余热回收加热进料的热量占维持37 ℃恒温发酵所需热量的51.9%。

3.2 冬季回热回质试验分析

冬季条件下回热回质温度变化如图6所示,冬季室内环境温度可较稳定的维持在3~5 ℃。进料置于室外,进料温度接近外界环境温度。

图5 回热回质试验温度变化

图6 冬季条件下回热回质温度变化

试验取0 ℃的新鲜牛粪作为冬季沼气工程进料,符合工程实际运行条件,自来水管安装在进料室内,出水水温为3.2 ℃。将适量的自来水与牛粪混合均匀后进料层温度为2.5 ℃,将40%比例的沼液通入进料层,混合均匀后进料层温度为13.3 ℃,再回热280 min后进料层温度达到18.9 ℃。沼液余热回收的热量占冬季沼气工程维持37 ℃恒温发酵所需热量的47.2%。因此回热回质在冬季具有良好的效益,有效提高了沼气工程稳定性。

3.3 回热回质效益分析

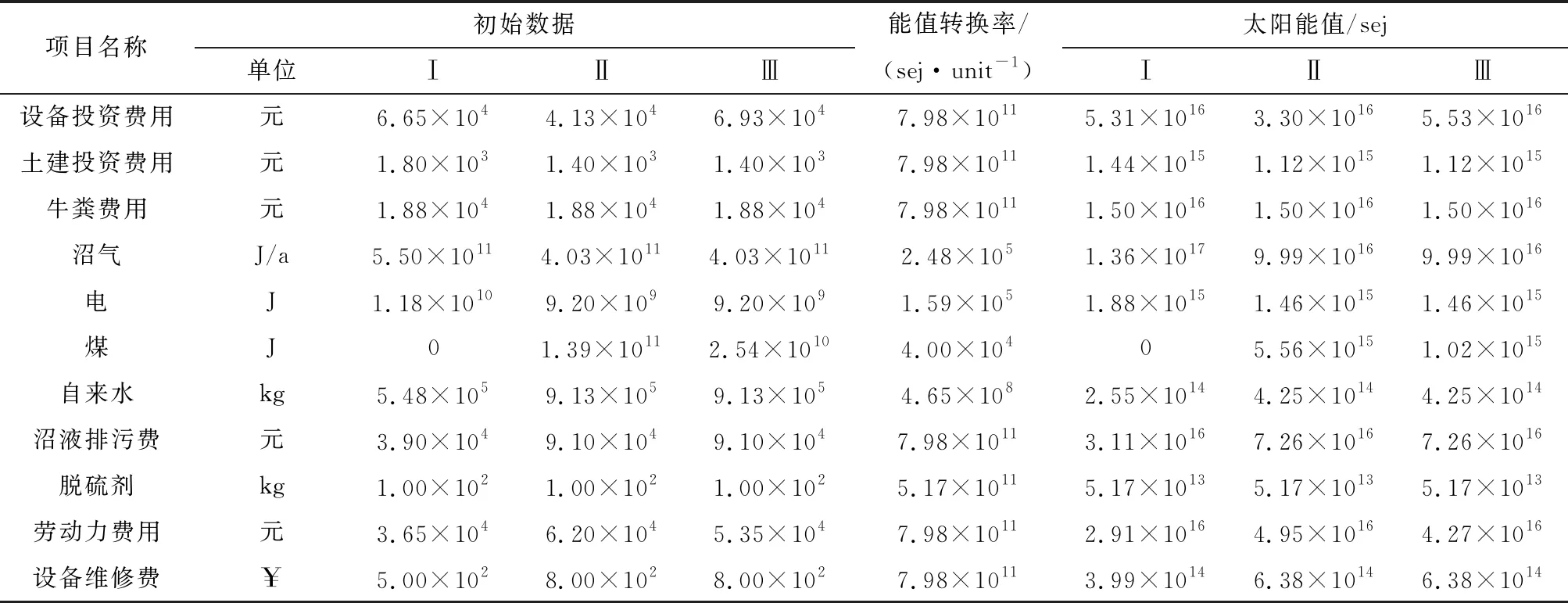

回热回质对沼气工程的稳定性和可靠性有着重要的影响,课题采用“能值分析法”对比分析了带有回热回质的太阳能恒温厌氧发酵系统(系统Ⅰ)、传统燃煤锅炉加热厌氧发酵系统(系统Ⅱ)以及燃煤锅炉和太阳能联合加热厌氧发酵系统(系统Ⅲ)3种系统的经济效益与环境效益[19]。通过太阳能值[20]和“能值转换率”[21]来衡量系统内各种能量。根据试验运行记录和资料收集可得3种加热系统投资和运行费用。沼液排污处理费用国内暂无标准,国外的处理费用折算为人民币是185.8元/t[22]。

系统Ⅰ、系统Ⅱ、系统Ⅲ能值分析如表4所列,系统Ⅰ的初始投资比系统Ⅱ增加了61%,但系统Ⅰ利用太阳能和沼液余热加热沼气工程,减少了每年5.56×1015sej的标煤,增加了3.61×1016sej的沼气产量;每年节约1.7×1014sej的自来水和4.15×1016sej的排污处理费;回热回质装置操作简单,每年可节省2.04×1016sej的劳动力和2.39×1014sej的设备维修费。比系统Ⅱ的年净效益高130 287元。系统Ⅲ比系统Ⅱ增加了太阳能集热阵列,初始投资增加了68.28%,利用燃煤锅炉联合太阳能加热沼气工程,减少了每年4.54×1015sej的标煤;该系统只需在冬季增加燃煤锅炉,每年可节省6.8×1015sej的劳动力。比系统Ⅱ的年净效益高14 210元。因此带有回热回质的太阳能恒温厌氧发酵系统具有良好的经济效益和环境效益。

表4 系统Ⅰ、系统Ⅱ、系统Ⅲ能值分析

4 结论

(1) 发酵罐在采取良好保温措施条件下,加热进料负荷占系统总热负荷的89.3%~93.2%。在环境温度为18 ℃的条件下,回热回质可将16.2 ℃的进料加热至26.6 ℃,占恒温发酵所需热量的51.9%。在冬季条件下,回热回质可将2.5 ℃的进料加热至18.9 ℃,占冬季恒温发酵所需热量的47.2%。

(2) 系统维持37℃恒温发酵所需热量由沼液余热和14组总集热面积为53.9 m2的太阳能集热阵列提供,该系统实现了100%的可再生能源供热,可以保证沼气工程在冬季37 ℃恒温发酵。与传统的燃煤锅炉加热相比,初始投资增加了61%,年净效益增加130 287元;与太阳能和燃煤锅炉联合加热相比,初投资减少了7.28%,年净效益增加116 077元。因此有回热回质的太阳能恒温发酵系统具有良好的环境效益和经济效益。