基于大行程单出杆伺服缸的双阀控双腔液压伺服加载系统设计

2020-06-18王凯

王 凯

(中国飞机强度研究所,陕西 西安 710065)

目前,航空、航天、船舶、高铁、煤矿、石油等众多行业为了测试产品的结构性能,往往需要做强度验证试验。强度试验最核心的是加载相关技术,比如液压、电动伺服加载技术;多通道协调加载控制技术;数据采集技术;数据处理技术等。液压伺服加载技术通常采用伺服阀控制液压油缸,进行载荷闭环控制[1]。

试验要求动态性能较高时,往往采用双出杆对称油缸,其两腔受力面积相等,进出流量相同,伺服阀压降相同,控制性能表现较好,综合性能优于单出杆油缸。但是双出杆油缸相比单出杆油缸长度大很多,且成本高。故对于速度、频率要求不高的场合,用单出杆油缸即可完成[2]。

1 伺服加载系统

某轮胎试验机中,加载形式为伺服油缸推动加载头做轮胎加载。由于轮胎规格多,试验机需要适应各种大小的轮胎,需要油缸具有较大行程,设计值为1500 mm,且试验要求较高的加载速度,设计值为104 mm/s,故要求油缸具有较高的动态性能。优先考虑双出杆对称油缸,由于油缸行程大、设备空间限制,无法采用双出杆油缸。单出杆油缸相比双出杆油缸控制性能略差,且单出杆油缸在液压控制系统换向时,会产生压力跃变,这会严重影响系统性能[3]。

单出杆油缸压力跃变的基本原理是油缸两腔面积不同,对应的流量不同,伺服阀换向时两边的流量突然变化,对应伺服阀的压降突然变化,造成两腔压力跃变。此压力跃变的现象,会引起液压系统振动和噪声,降低系统稳定性。压力突然升高或者降低,还可能导致气蚀现象[4,5]。

为了解决设备空间限制和高加载速度这一矛盾,采用两个伺服阀分别控制单出杆油缸的两腔的方法来满足该项目的要求。双阀控双腔的基本原理为,前腔伺服阀做恒压控制,保持前腔压力稳定,通过控制后腔伺服阀的压力来控制整个油缸的载荷。加载单元液压原理如图1所示。

两腔采用两个独立的伺服阀,伺服阀单边使用,为了防止伺服阀换向时的液压冲击,伺服阀B口设置缓冲蓄能器,并通过节流口回油。分为如下3个使用工况。

1.1 加载工况

先导控制阀(11)打开,控制两个伺服阀A口的液控换向阀(4和5)打开,关闭快泄阀(8)。控制系统切换为力控制模式,此时有杆腔伺服阀(10)控制有杆腔压力为恒压,无杆腔伺服阀控制无杆腔压力,用油缸输出力为目标进行闭环反馈,按照要求的载荷进行加载试验。

1.2 位移工况

控制阀组与加载工况相同,只是控制系统切换为位移控制模式,有杆腔伺服阀控制有杆腔压力为恒压,无杆腔伺服阀控制无杆腔压力,用油缸位移为目标进行闭环反馈,按照要求的位移进行控制。

1.3 应急工况

每次试验前,会预先设置机轮托架的限位开关,用以防止加载工况时发生的轮胎压缩量超过正常范围而导致爆胎。因此,只要机轮托架触碰此限位开关,先导控制阀断开,前腔快退开关阀(7)打开,后腔快泄阀接通,油缸后腔连通回油,油缸快速回退。到达后端限位开关时,切换至位移控制模式,控制油缸缓慢停止。快退过程中如果后腔压力过高,则后腔安全阀①打开。

图1 双阀控双腔液压加载原理

此加载单元的设计难点在于前腔压力如何设定以及前后腔伺服阀的选型计算。

2 工作状态

前腔压力值设定要适当,如果太高,则后腔所需压力高,需要伺服阀后腔的压差小,则后腔伺服阀选型大。如果太小,前腔连通回油时压差小,则前腔伺服阀选型大。伺服阀选型计算如下[6]。

先设定前腔的恒压值P2,然后根据油缸输出力计算公式得到后腔压力值P1。

式(1)中,F为油缸输出力;

P1为油缸1侧压力,Pa;

P2为油缸2侧压力,Pa;

A1为油缸1侧作用面积,m2;

A2为油缸2侧作用面积,m2。

然后分别计算伺服阀两端的压降。

式(2)、(3)中,ΔP1和ΔP2分别为伺服阀两端的压降,Ps为油源压力,此处取21 MPa,PT为回油背压值,此处取1 MPa。此公式为后腔进油,前腔出油时工况;反之油缸收回时,ΔP2=Ps-P2,ΔP1=P1-PT。

然后根据公式Q=vA计算油缸两腔流量。

得到伺服阀两端压降后,即可根据伺服阀额定流量选型公式,计算伺服阀额定流量。

式(4)中:

QN——阀压降ΔPN=3.5 MPa时,伺服阀的额定流量,L/min;

Q——作动器达到加载速度时所需要的实际流量,L/min;

ΔP——作动器达到额定加载力时伺服阀单边对应的压降,MPa;

ΔPN——伺服阀单边额定压降,此处按照一般选型样本取3.5 MPa。

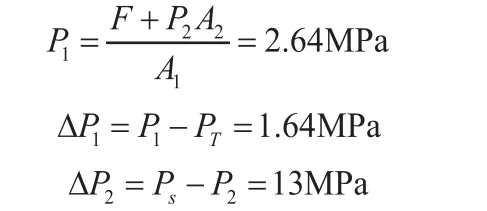

将此项目油缸的设计值代入以上公式,油缸输出力F=600 kN,A1=37994 mm2,A2=12560 mm2,L=1500 mm,v=104 mm/s。取前腔的恒压值P2为8 MPa。计算伺服阀选型时,需要考虑2种极端工作状态。状态一,油缸加载伸出,最大力和最大速度时,计算两腔伺服阀额定流量,这也是通常计算伺服阀选型的方法。但由于此次油缸使用2个伺服阀单独控制,还需考虑另一极端工作状态,油缸收回卸载到最末端,零载荷和最大速度,此时后腔回油,后腔的伺服阀的压降很低,会导致后腔伺服阀的额定流量较大。故需要同时计算2个工况,流量取大值进行伺服阀选型。

2.1 状态一计算

油缸加载伸出,推力达到600 kN,速度为104 mm/s,此时后腔进油,前腔回油,计算两腔伺服阀选型。

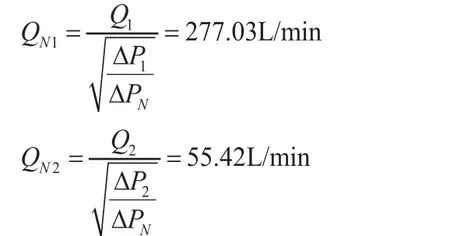

得两腔伺服阀额定流量为:

2.2 状态二计算

油缸卸载收回,卸载最末端,油缸输出力为0,速度为104 mm/s,此时后腔回油,前腔进油,计算两腔伺服阀选型。

两腔流量不变。

得两腔伺服阀额定流量为:

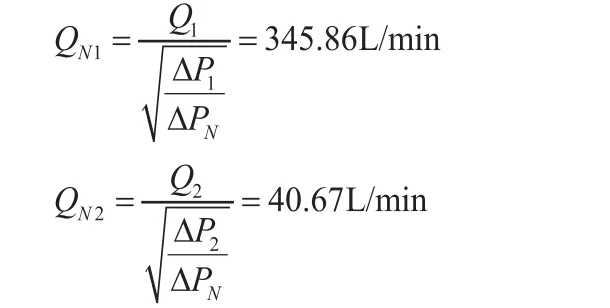

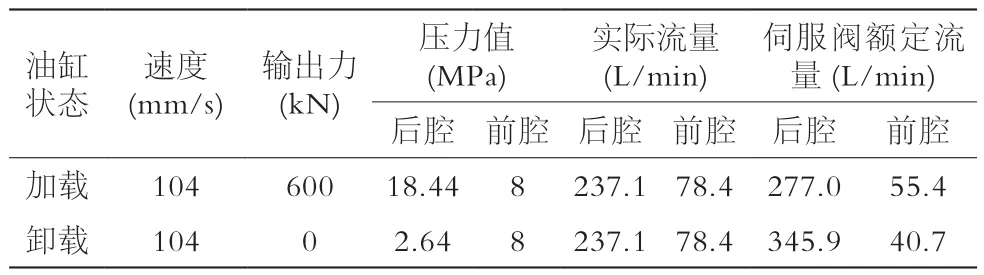

汇总以上结果,得到伺服阀流量计算表,如表1所示。

表1 伺服阀选型计算表

取表1中流量大值作为伺服阀选型依据。最终后腔伺服阀为MOOG D792系列,额定流量选型为400 L/min,前腔伺服阀为MOOG G761系列,额定流量选型为63 L/min。

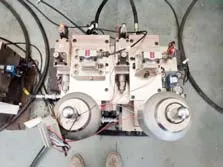

最终设计加载单元如图2所示。

图 2 伺服加载单元

加载油缸如图3所示。

图3 加载油缸实物图

3 试验验证

经过现场调试,得到试验结果。进行载荷试验,最大力600 kN,加载速度为104 mm/s。试验结果如图4所示。虚线为指令曲线,实线为实际加载力曲线,可以看出,实际加载力跟随性良好,基本和指令重合,满足试验要求。

图 4 载荷试验结果

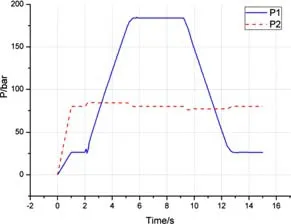

观察油缸两腔的压力,如图5所示,虚线为前腔压力,实线为后腔压力,根据结果可看出,前腔压力基本稳定在8 MPa(1 MPa=10 bar),后腔压力根据载荷指令而进行变化,最终使油缸输出力达到试验要求。

图5 油缸两腔压力试验结果

通过上述试验可知,油缸加载平稳,控制性能良好,说明双阀控双腔方案可行有效。

4 结 论

根据项目需要,为了解决伺服阀单出杆油缸换向时的压力跃变现象,采用两个伺服阀单独控制油缸的前后两腔,前腔恒压控制,通过控制后腔伺服阀的压力来控制整个油缸的载荷。并设计双阀控双腔液压加载单元,以实现3种不同的工况。

根据油缸压力计算公式和伺服阀选型公式,选择合适的前腔压力,综合考虑加载和卸载2个极限状态,分别计算前后2个腔伺服阀的额定流量,取大值进行伺服阀选型。

设计加工加载单元和油缸,并进行试验验证,试验结果表明,该加载设计方案达到设计目的,满足试验要求。