井下膜分离制氮装置控制箱的改造

2020-06-18

(华北科技学院电子信息工程学院 北京 101601)

根据目前我国的基本国情,在未来相当长的一段时间里煤炭企业仍然是推动整个国家经济和社会发展的重要力量和支撑,煤炭的经济基础地位不会发生太大改变。矿井火灾会直接生成大量有毒有害的气体,造成井下工作人员的严重伤亡;火灾使大量可采煤被冻结,导致矿井局部甚至全部停产;火灾使煤炭资源和生产设备被彻底烧毁,造成的经济损失每年估计可高达50亿。据初步统计,全国大型国有煤矿中大约50%的矿井存在自然发火的危险。为了最大的程度上有效减少矿井火灾的发生,煤炭企业需要高度重视并进一步提高我国煤矿安全生产和防火灭火的技术水平,目前移动式膜分离制氮装置是应用最为广泛的防灭火制氮装置[1-2]。

一、井下膜分离制氮装置

(一)井下膜分离制氮装置工艺流程

井下膜分离制氮装置是以空气为原料,在一定压力、温度等条件下,利用氧气和氮气等不同性质的气体在膜中具有不同的渗透速率从而进行氮氧分离。该装置由于设备的体积小、快速可生产出高纯氮气等诸多优点,因此非常适合做可移动式的制氮设备[3-5]。

制氮机的工艺流程。制氮机的实质是通过膜分离技术将空气中的氮气提取出来,膜质量直接关系到氮气的纯度。为保证膜不受污染,空气源需要经过严格处理,通过PLC监测和控制达到一定的压力、温度和洁净度后才能进入膜组件,并输出合格的氮气[6]。

(二)旧装置基本情况

旧装置KXJ660(A)可编程控制箱是由变压器、PLC和电源等部件组成。PLC采用的是欧姆龙CJ2M,主要用于监控设备信号的采集以及控制。该装置存在内部接线繁杂,PLC体积大,自动化控制程序逻辑简单,维修困难,可靠性差等缺点,需要更换PLC型号、调整输入输出量、改善软件控制流程、优化触摸屏程序。

二、控制箱硬件电路改造

(一)传感器选型

本系统选用4~20mA传感器将采集到的环境参数转换成4~20mA电流信号输出,传感器型号如下表1所示。

表1 传感器型号

(二)PLC选型

考虑到制氮装置内部对环境参数的精确监控性能要求和用户程序需要存储的容量和数据处理时间,选用了德国西门子公司生产的CPU1212C DC/DC/RLY型PLC,其结构紧凑,性能良好,能在恶劣的环境里长期保持可靠的运行工作。

继电器采用IDEC RJ2S-CL;24V非安开关电源主要负责给安全栅、PLC、显示屏、继电器供电;18V本安电源主要负责给氧气浓度传感器和声光报警器供电。

(三)制氮机控制箱

根据制氮机内部环境参数需要进行监控的实际情况和需要,对PLC进行I/O端口分配,再根据I/O口的分配情况对监控的相关设备和PLC进行了接线。

控制箱各部分功能如下:

①4~20mA模拟量输入。8路传感器分别为入口温度传感器、加热器温度传感器、管道温度传感器、空气压力传感器、氮气压力传感器、补偿压力传感器、氮气瞬时流量传感器和氧气含量传感器。

②开关量输入。在控制箱箱体外部有4个系统控制按钮,作用分别为:启动、停止、急停和显示屏界面切换。

③继电器输出。控制磁力启动器、声光报警器和4个24V电磁阀门(开关系统阀、超温超压排空阀、定时自动排污阀、氧气超标切换阀)的开停。

④通讯功能。PLC通过RS485通讯接口模块和空压机进行通信,通过以太网通讯接口和触摸屏、上位机进行通信[7]。

将控制柜与外部空压机、磁力启动器、电加热器、防爆电磁阀等进行接线。建立完善的束管监测系统,连续监测CO、CO2、CH4、O2等气体浓度。

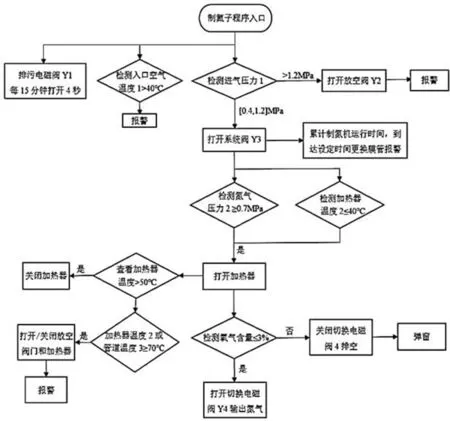

图4 制氮软件自动控制流程图

三、系统软件设计

(一)PLC软件设计

该制氮系统的软件设计共6个主要的功能,其中包括了模拟量采集功能、开关量采集功能、自动控制功能、通信协议功能、故障检测报警功能和实时显示功能,可以使系统更好的实时监视和操作整个制氮的过程。系统还具有强大的开机自检功能,通过自检功能可以检查传感器、声光报警、信号输出等是否正常。其中,制氮软件自动控制流程图如图4所示。

(二)故障报警

根据现场使用情况和用户反馈,完善了故障检测和故障诊断的处理程序,更加详细且合理化的定义了报警事件,并具有分级报警功能[8]。当报警事件条件触发后,系统会自动响应并采取措施,同时在显示屏的弹窗内显示故障状态及原因,提高了系统的智能化水平。故障报警事件具体内容如表2所示。

表2 报警事件

(三)触摸屏

威纶通触摸屏MT8071ip可以将传感器采集数据、防爆电磁阀的开关状态、量程参数设置、控制参数设置等信息直观显示出来,方便工作人员现场查看及手动更改参数设置。传感器采集到的数据存放到PLC的M寄存器中生成变量表,导出到EasyBuilder Pro软件中,将变量通过触摸屏进行显示、简单的逻辑运算和控制。

(1)HMI主界面如图5所示。主界面主要包含传感器数据显示、切换窗口、报警弹窗显示及时间显示。在界面下方有弹窗,显示故障状态以及提示采取措施。

图5 HMI主界面

(2)HMI开机说明界面的主要内容包括开机步骤、关机步骤、注意事项。

开机步骤:①打开冷却水阀门,给空压机及制氮设备送冷却水、送电;②点击空压机启动按钮,启动空压机;③点击制氮机设备启动按钮,设备开始正常运行。

关机步骤:①点击空压机停止按钮,空压机停止运行;②点击制氮机设备停止按钮,设备停止运行;③关冷却水、断电。

注意事项:①当显示屏出现故障、弹窗报警及声光报警器报警时,应先检查排除故障;②各排污阀阀门每小时应手动排污一次。

(3)HMI用户登录界面。用户的类别主要包括现场操作员和工程师,分别输入各自账号对应的用户名和密码后,可轻松的获得不同安全等级的操作使用权限。操作员即现场的工作人员,可对量程参数和控制参数进行查看,不能进行更改;工程师可对量程参数和控制参数分别进行查看和更改,提高了制氮系统的安全等级和可操作性。

(4)HMI量程参数设置界面包括:氮气流量、氧气浓度、空气压力、管道温度等各传感器量程上下限的设置。

(5)HMI控制参数设置界面包括温度、压力和时间等控制参数的设置。该界面显示的各种运行控制参数及其对应的最佳值(设定值),是通过实测比较计算得出的一种经济合理的系统运行控制技术参数。现场工程师可以根据运行情况的实际需要对这些控制参数的最佳设定值参数进行调整和修改,大大的降低了系统运行的成本。

四、系统测试

系统安装完成后进行了性能检验,检验结果表明现场仪表信号与显示屏显示数据一致,其采集、控制输出、故障报警、显示、通讯等功能均符合《安全标志现场评审规范》及相关规范的标准,完成了出厂检验。

五、结束语

针对旧制氮系统在安装和使用过程中存在的一些问题进行针对性的设计和改造,可编程控制箱经过改造后,箱体仍然保留着过去的模式和大小,但是箱体的内部更加整洁美观,元件和连接线的数量也减少了很多,可以为系统提供更多的技术改进设计空间,降低了系统的生产成本。该控制箱凭借其简单、直观、方便、控制灵活、可靠等诸多优点,使得监控更加的精准化,节约了大量劳动力,提高了系统的效率、可靠性和安全性,建立了更加合理的智能制氮监控系统。