水轮机调速器主配压阀抽动原因分析与处理措施

2020-06-18卢舟鑫常中原

卢舟鑫,涂 勇,常中原,刘 欢,杨 刚

(中国长江电力股份有限公司向家坝电厂,四川 宜宾 644612)

水轮机调节系统肩负着开停机、平衡机组出力与用电负荷等重大功能,近年来,许多水电站均出现了主配压阀频繁调节、接力器抽动等运行故障。在无增减负荷脉冲调节指令的情况下,导叶主配阀芯上下摆动且频率较快,并伴随着液压油流过发出的“呲呲”声,这些故障将导致调速器机械控制油路油温升高进而影响油质,在极端情况会导致压力油罐出现事故低油压,另外由于阀芯位置的上下持续抽动,势必造成液压机械元件的磨损和松动,为电厂的安全稳定运行埋下了隐患。为了提高水电机组的运行稳定性,本文通过探讨水轮机调速器液压随动系统平衡状态下各变量之间的对应关系,详细分析了水轮机调速系统运行中主配压阀频繁抽动的产生原因,其中包括比例阀零点补偿值调整不到位、传感器零漂、传感器安装位置及精度影响等。基于以上原因分析,提出了相应的技术措施以解决频繁抽动的问题,进而完善调速器的运行环境,经过对具体电站进行工程实施,验证了本文的分析结果,以确保水轮机的运行能够达到国家标准,由此提供稳定、优质的电能。

1 调速器液压随动系统控制原理分析

某水电厂调速器机械部分采用德国BOSCH高性能比例阀+步进电机式转换装置作为冗余的电液转换器,控制调速器的自动、电手动、开环机械手动运行方式运行,其主配压阀型号为能事达生产的WBLDT-250-01-00型,该主配压阀为立式主配形式,主配压阀上腔为控制腔,下腔为恒压腔,恒压腔与控制腔的受力面积比为1∶2。在调速器自动或电手动工况下,PCC控制器通过液压随动系统给比例阀提供电气信号,比例阀的阀芯换位,输出压力信号油。当来自于比例阀的压力信号油进入主配压阀的控制腔时,主配压阀的阀芯向下运动打开开机腔的窗口,接力器向开机方向运动,主配压阀外部的接近开关位移传感器,将主配阀芯的位移反馈至比例阀,这时接力器继续开启,同时,接力器的传感器也将接力器的实际开度值,反馈至比例阀,当接力器运动至设定值时,主配阀芯回归中位,接力器停止在设定开度;同理,当主配压阀控制腔的油通过比例阀通回油时,主配压阀的阀芯向上运动打开关机腔的窗口,接力器向关机方向运动,运动至预定开度时,传感器反馈信号使比例阀及主配阀芯都回归中位,接力器停止运动,保持在某个开度不变。这样,调速器就完成了比例阀液压随动系统的调节过程。

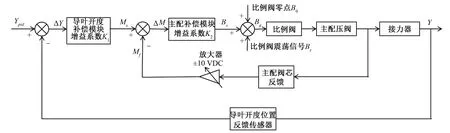

调速器比例阀液压随动系统属于典型的串级负反馈控制回路,该回路由PCC控制器信号、比例阀、主配压阀、导叶接力器和相应的位置传感器组成,串级控制回路由主副环组成,主环为导叶开度位置控制环,副环为主配压阀位置控制环,其中比例阀完成电气信号至机械液压信号的转换,位置反馈传感器完成机械液压信号至电气信号的转换,导叶开度补偿模块包括主环控制启动死区、主环控制停止死区、主配开向补偿、主配关向补偿及主环输出限幅,主配补偿模块包括副环动作死区、副环中位补偿及副环输出限幅。其中,调速器液压随动系统工作原理框图如图1所示。

图1 调速器液压随动系统自动调节工作原理框图Fig.1 Turbine governor hydraulic servo system automatic adjustment working principle block diagram

上述液压随动系统的具体控制算法如下:

(Ypid-Y)K1=Ms

(1)

当|Ypid-Y|≤ΔI1时,Ypid-Y=0

(2)

(Ms-Mf)K2=Bs

(3)

当|Ms-Mf|≤ΔI3时,Ms-Mf=0

(4)

Bg=Bs+B0+Bz

(5)

式中:Ypid为控制器导叶开度给定;Y为导叶开度反馈值;K1为主环增益系数;Ks为副环增益系数;Ms为主配位置给定;Mf为主配阀芯位置反馈;ΔI1为主环控制停止死区;ΔI3为副环动作死区;Bs为比例阀位置给定;B0为比例阀零点补偿值;Bz为比例阀震荡信号;Bg为比例阀驱动器实际控制信号。

由于比例阀的动作死区很小,且比例阀电气控制部分通常设计有对称振荡电流信号,此振荡信号用以克服比例阀的动作死区,防止比例阀卡涩,因此,比例阀的动作死区可近似看作为零。即式(5)可简化为:

Bg=Bs+B0

(6)

当调速器液压随动系统静态平衡时,导叶开度控制主环和主配位置控制副环必然平衡稳定,此时满足:

Ypid=Y,Ms=Mf

(7)

将式(7)代入公式(1)、(2)、(3)、(4)、(6),可得Bg=B0,当液压随动系统静态平衡时,比例阀驱动器实际控制信号Bg和比例阀零点补偿值B0相等,且该值为比例阀阀芯动作平衡值,即液压随动系统静态平衡时:Bg=B0=C(常数)。

又由公式(1)、(2)、(3)、(4)、(6)、(7)可知:当液压随动系统静态平衡时,此时Bg为常数,若增大比例阀零点补偿值B0,则比例阀位置给定Bs将变小,即主配阀芯位置反馈Mf将增大,反之若减小比例阀零点补偿值B0,则比例阀位置给定Bs将变大,即主配阀芯位置反馈Mf将减小。故当液压随动系统静态平衡时,可以通过调整比例阀零点补偿值来调整主配阀芯位置反馈Mf。

2 主配抽动原因分析

2.1 传感器零漂造成主配抽动的原因分析

主配阀芯反馈位置传感器由于受到温度、电源电压等因素的影响,输出的主配位置反馈信号不可避免的存在零漂现象,从而导致调速器主配电气中位产生偏移。若设偏移量为ΔM,则主配位置实际反馈为:

(8)

当导叶开度反馈Y变化后,且|Ypid-Y|主环控制启动死区ΔI2时,调速器液压随动系统静态平衡暂时打破,调速器控制器开始驱动液压随动系统逐级动作,将导叶开度反馈Y调节至导叶开度给定Ypid的附近位置,当|Ypid-Y|≤主环控制停止死区ΔI1时,调速器液压随动系统又恢复至初始静态平衡状态。由于调速器主配中位反馈传感器零漂的持续作用,导致上述过程周而复始的进行,进而导致了调速器主配持续性频繁调节。

其中,接力器的运动速度可用下式计算:

(9)

式中:B为主配压阀窗口总宽度;s为主配压阀行程或有效开口;Fn为主接利器的活塞面积;a为窗口收缩系数;g为重力加速度;e为油的密度;Δp为换算到主接利器处的总压力损失。

由式(9)可知,接力器的运动速度Vn与主配压阀行程s满足函数关系式Vn=f(s),该函数表达式近似为线性关系[1]。

由公式(9)可知,当主配中位反馈传感器零漂值较大时,即s值过大,就会导致接力器的运动速度偏快,进一步导致主配阀芯位置抽动频率加快,相应的,调速器液压随动系统耗油量将变大、调速器液压系统油泵启停频率偏高及油温升高等一系列问题,对机组设备产生不良影响,严重威胁并网机组的安全稳定运行。

2.2 不同开度下主配抽动频率发生变化的原因分析

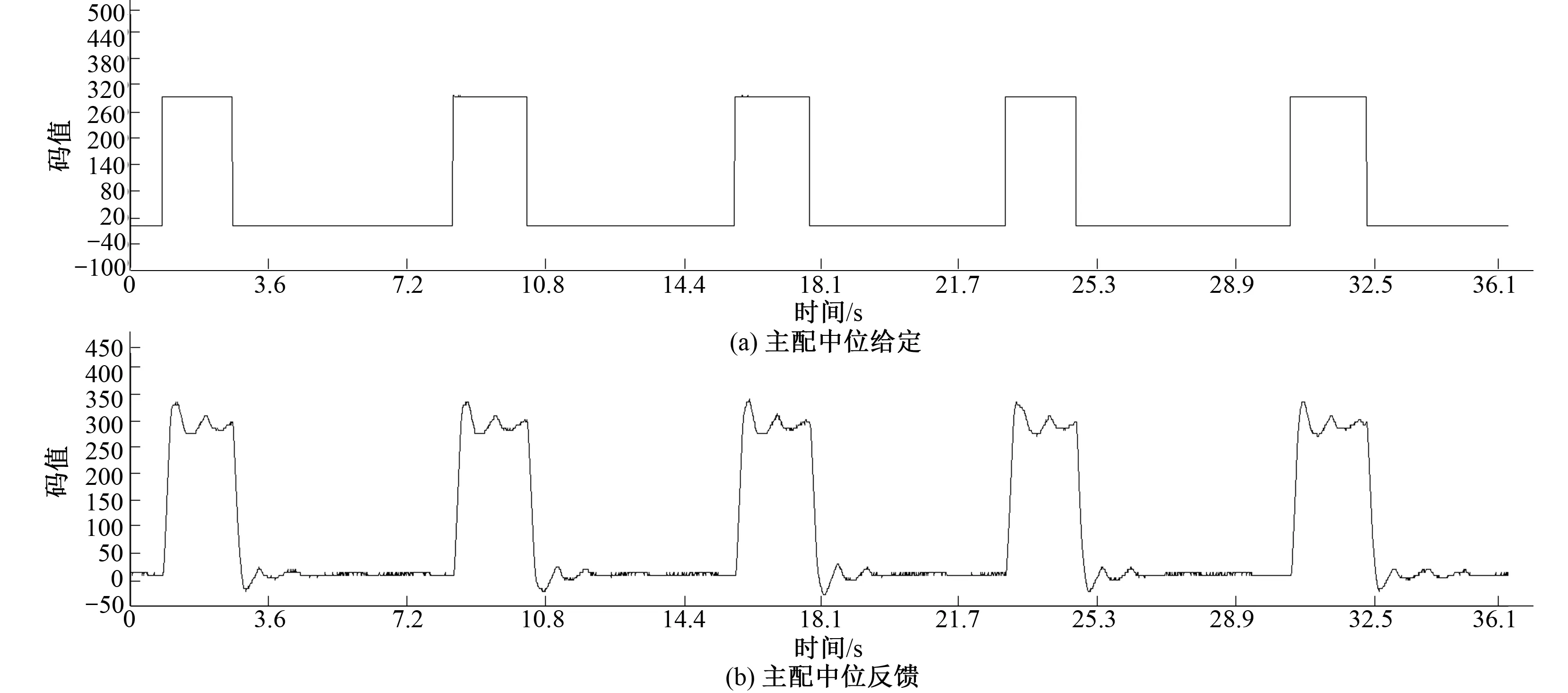

以某水电厂主配频繁调节为例进行说明。在机组实际运行过程中,在某一导叶开度条件下,主配电气中位调整完毕后,此时主配中位调整周期已满足要求,LCU通过增减脉冲调整负荷后,导叶开度将发生变化,但此时发现主配调整周期随即也发生变化,其调整频次会时快时慢。基于以上现象,对该机组进行了不同开度下的主配调整试验录波,试验波形如下:

(1)59%导叶开度试验,将调速器置于功率模式下自动控制方式,调速器工作于比例阀控制模式如图2所示。

(2)65%导叶开度试验,将调速器置于功率模式下自动控制方式,调速器工作于比例阀控制模式如图3所示。

(3)77%导叶开度试验,将调速器置于功率模式下自动控制方式,调速器工作于比例阀控制模式如图4所示。

图2 59%导叶开度下主配中位给定及反馈试验波形Fig.2 Given in the middle position of the main control valve and feedback test waveform at 59% guide blade opening

图3 65%导叶开度下主配中位给定及反馈试验波形Fig.3 Given in the middle position of the main control valve and feedback test waveform at 65% guide blade opening

图4 77%导叶开度下主配中位给定及反馈试验波形Fig.4 Given in the middle position of the main control valve and feedback test waveform at 77% guide blade opening

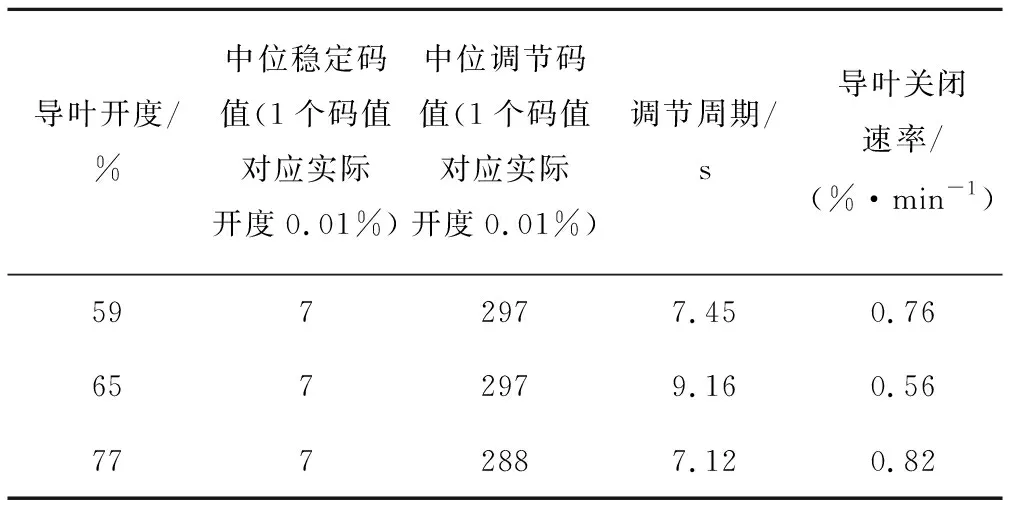

表1 导叶开度与主配调节周期对应表Tab.1 Adjustment period correspondence table of guide vane opening and main control valve

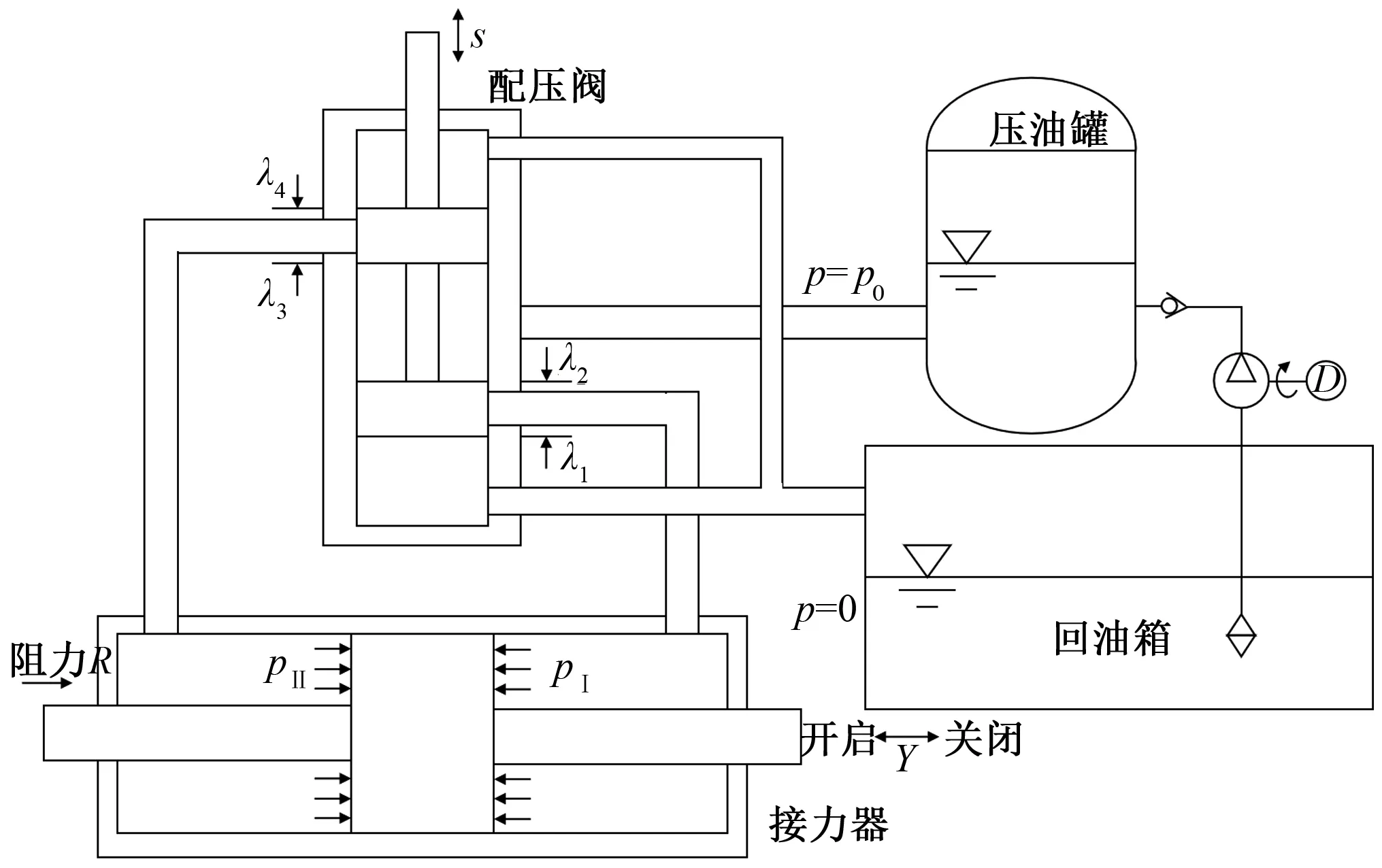

由表1可知,该水电厂导叶位置开度不同时,主配位置抽动频率不同,导叶变化速率不同。经过专业组讨论分析后,如图5所示,主配及导叶接力器在不同开度条件下,其主配压阀的阀芯静态平衡中间位置不同,阀芯反馈越过主配死区导致主配位置抽动,其调节频率因导叶开度的不同而不同。由接力器的静态平衡方程可知:

(pⅠ-pⅡ)A=R

(10)

式中:pⅠ,pⅡ为接力器活塞两侧的油压;A为接力器活塞油压作用面积;R为活塞杆上的阻力。

由于阀盘和阀套之间的间隙很小,间隙中的油流速度很小,油流速度可看做是层流运动,油流所造成的压力损失与油流沿程、流速的一次方成正比,可得:

(11)

式中:q为配压阀漏油量;k1为液体压力损失系数;p0为液压系统工作油压;λ为主配压阀搭叠量。

由式(11)可得,漏油量q与工作油压p0成正比、与搭叠量λ和液体压力损失系数成反比。

当活塞杆上的阻力R≠0时,由层流运动方程可得主配压阀的阀芯静态平衡中间位置:

(12)

由式(12)可得主配压阀的中间位置会随着 的大小变化而变化,其中R包括两个部分:一部分为机械结构的摩擦力,一部分为导水传动机构作用在接力器活塞上的作用力Rw,由水对导叶接力器的作用力曲线可知,水对导叶接力器的作用力会随着导叶开度的不同,其大小、方向均会变化。由公式(10)~(12)可知,主配压阀的阀芯静态平衡中间位置S1会随着导叶开度及开向的变化而变化,且在不同的导叶开度下,主配压阀的阀芯静态平衡中间位置S1不同,并非始终为一个中间位置。当导叶开至某一特定开度时,此时保持原开度下主配电气中位位置不变,可能导致此时的主配电气中位不是主配压阀的阀芯静态平衡中间位置,主配压阀与阀套之间会有一个开口,进而驱动液压随动系统运动,且每次主配压阀阀芯电气中位回中时都会偏离液压静态平衡位置,造成主配压阀阀芯的持续抽动[2]。

图5 调速器液压随动放大装置原理图Fig.5 The schematic of governor hydraulic follower amplifying device

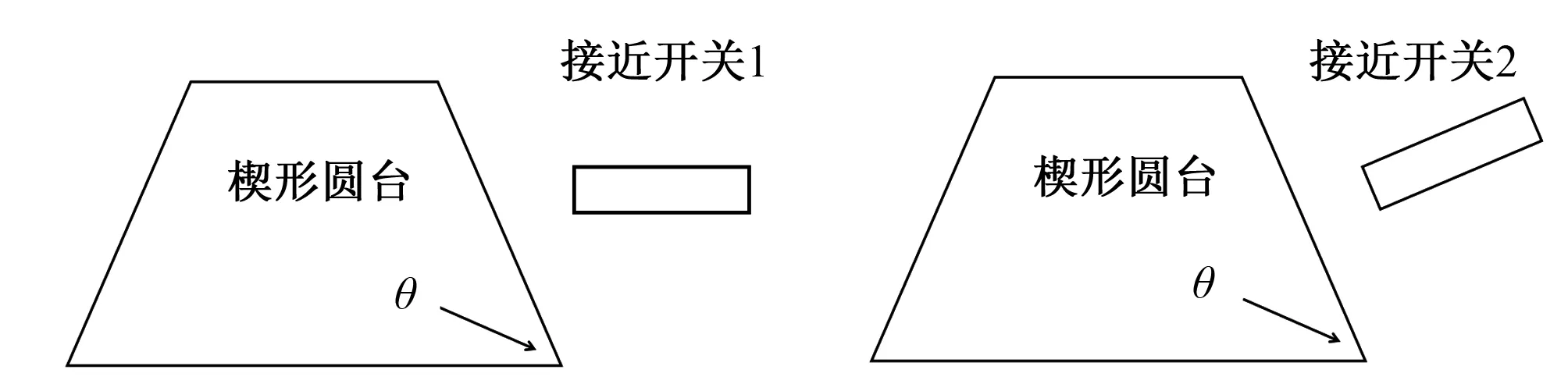

2.3 传感器的安装位置及精度对主配抽动影响的原因分析

基于某水电厂为例,如图6所示,该电厂的主配位置测量采用“行程变换方法”,即使用楔形“圆台”将配压阀的直线行程转换为斜向行程,该电厂的主配压阀采用能事达生产的WBLDT-250-01-00型主配压阀,该主配压阀活塞关闭侧最大行程为25 mm,开启侧最大行程为20 mm,通过调整行程压板上方的关机时间调节螺母可精确调节导叶接力器第一段关闭时间,导叶接力器的开启时间可以通过调整压板下方的开机时间调节螺母进行调节。

图6 主配位置传感器安装位置原理图Fig.6 The schematic of main control valve position sensor installation position

若用x表示主配阀芯的直线动作行程,θ表示楔形“圆台”的底角,y为电感接近式传感器换算后的主配实际动作行程,电感式传感器平行于水平位置。则行程变换公式为:

y=xcotθ

(13)

若θ值出厂设置为80°,而x为20~25 mm,则 需满足3.53~4.4 mm的检测范围。若想精准控制主配位置,则电感式接近开关的采样精度要求较高,一般使用输出4~20 mA信号的电感式接近开关来检测导叶和主配压阀的位置,在传感器安装完成后首现进行传感器的位置标定,以使其输出和机械位置相匹配,即传感器的采样码值为16 000,对应12 mA输出,该输出即为主配零点值。如图6所示,电感接近式传感器安装方式有两种,一种平行于水平位置,另一种垂直楔形“圆台”斜边,通过换算得知。水平安装式接近开关主配阀芯直线动作单位距离,y值变换为0.176 mm,垂直楔形“圆台”斜边式主配阀芯直线动作单位距离,y值变换为0.173 mm,由此可知水平安装式接近开关动作更明显,测量的精度更高[3]。

由于电感式接近开关的采样精度较大,控制器中对采样信号的放大倍数较大,故主配阀芯的直线动作行程 变化微小的距离,y值即会发生较大的变化。由于主配位置反馈传感器安装在主配外壳支座上,主配安装于回油箱上部,因此,开机后主配外壳处振动较大,反馈信号会出现波动,进而导致调速器频繁发生抽动现象。

3 主配抽动故障解决措施

(1)改变主配位置传感器安装方式及安装位置。通过机械变换装置将主配位置传感器安装在水车室外,此处不会因水轮发电机组的震动而影响导叶反馈信号,避免了震动干扰,通过改变主配位置反馈传感器的安装形式,可以降低测量精度,进而减缓震动干扰。

(2)更换主配位置传感器的型号。因传感器零漂产生主配频繁调节,根据现场实际需要,可将原主配压阀阀芯位移传感器更换为非接触式的反馈装置。更换的非接触式反馈装置为德国BOSCH公司生产的大流量比例伺服阀内部的阀芯反馈位移传感器,该传感器的特点是测量过程无接触和无磨损,分辨率高而不受限制,故可以更稳定的长期运行。

(3)重新设定主配阀芯电气中位值。由上述故障原因分析可知,主配电气中位整定直接影响了调速器主配抽动的频繁程度。通过分析主配频繁调节的原因,可通过以下方法进行主配中位整定。

步骤①:液压系统处于运行态,调速器切电手动,比例阀阀芯动作平衡点调整,将比例阀与油泵试验台连接,比例阀安装在过渡板上,过渡板连接油流检测系统,通过触摸屏中开放的比例阀零点补偿值进行比例阀给定信号调整,当比例阀零点补偿值调整到位后,油流检测系统显示比例阀两侧出口油流速度一致,此调整值即判定为比例阀静态平衡零点值。

步骤②:液压系统处于运行态,调速器切机手动,手动开启导叶至50%左右,松开手轮,在主配反馈阀芯上架设千分表,观察10 min主配是否有调节动作。机械中位调整到位后,调整主配中位传感器,使其采样值处于16 000左右,对应电气输出信号为12 mA,即进行主配电气中位粗调,在触摸屏中初设中位传感器零点码值。

步骤③:在调速器空载态、电手动模式下,做导叶0%~p%电手动跟随之后,调整驱动参数中比例阀零点补偿值,先记下使导叶刚开始开时的主配反馈通道采样码值a1,再记下使导叶刚开始关时的主配反馈通道采样码值b1。在调速器空载态、电手动模式下,做导叶100%~p%电手动跟随之后,调整驱动参数比例阀零点值,先记下使导叶刚开始关的主配通道采样码值a2,再记下使导叶刚开始开的主配通道采样码值b2。其中p%为机组并网运行时导叶开度设定值。

步骤④:取a1、a2、b1、b2的平均值做主配零点通道值设置主配中位电气零点。参数设置好后分别在无水试验空载状态电手动模式情况下、有水试验空载状态电手动模式、开机试验负载自动模式情况下验证导叶稳定情况。若主配中位电气零点设定好后,导叶在不同的开度下,仍发生主配频繁调节的现象,在排除传感器故障的条件下,重复步骤③~步骤④,并观察20 min,直到主配频繁调节满足要求为止。

通过以上步骤进行主配电气中位调整后,主配抽动频次明显减小,较好地解决了主配阀芯频繁抽动的问题。从机组实际运行情况来看,完全能够满足水轮机调速器长期运行的要求。

4 结 语

由于调速器液压随动系统是一套自动控制系统,其内部元件较多,某一个环节出现问题,就有可能导致整个调节过程不稳定。通过以上分析发现,水轮发电机组的运行工况不同、水轮机调速器所选用的某些元件不合适及测量方法的变化都有可能造成调速器系统不稳定,所以,需要结合多方面因素进行综合分析,逐步完善水轮机调速器性能,以提高调速器液压随动系统的可靠性。本文通过对调速器液压随动系统原理的详细分析,阐述了造成主配频繁抽动的原因,并提出了相应的改进措施,希望本文对水电站调速器相关专业的维护人员具有一定的借鉴意义。