铁路工务维修辅助平台的研究与应用*

2020-06-18余朝刚

孙 雷 余朝刚 冯 超 秦 鑫

(上海工程技术大学城市轨道交通学院 上海 201620)

1 引言

截止2016年底,中国高铁的运营里程已经达到了2万Km,占到了世界高速铁路通车总里程的60%以上[1]。随着高速列车进一步提速,加剧了轨道状态的恶化速度,增加了养护维修的负担,同时行车密度的增加又缩短了养护维修的天窗时间,这对铁路工务部门提出来严峻的挑战[2]。

针对上述问题,国内外开展长期的研究与探索。如应用较早的日本新干线,先后开发了新干线信息管理系统SMIS、东海新干线养护管理系统TOSMA、东日本设备管理系统EWS。后期上线投入使用的COSMOS系统,功能更加完善[3]。美国的铁路工务管理系统较经典的有轨道养护决策支持系统SMS、钢铁更换辅助管理系统REPOMEAN等[4]。其中SMS系统可以根据轨道养护标准的等级,制定辅助养护维修计划,为线路养护提供决策支持,REPOMEAN系统主要基于技术经济分析模型,对铁路轨道更换计划方法进行优化,降低铁路运营成本[5]。

国内也做了一些关于工务维护管理信息化的研究开发工作,原铁道部推出了铁道工务信息管理系统PWMIS,承接工务部门的主要业务[6]。国内工务维护管理系统一般能实现数据管理、统计、查询等功能,仍与国外工务管理信息系统存在差距,对数据的深层挖掘和应用不足[7],普遍缺少决策支持功能。针对数据的挖掘和应用,代表性的有杉木德平根据历史轨检数据提出的轨道不平顺发展S式预测模型、内田雅夫等[8]提出的新轨道下沉预测模型;欧洲ECOTRACK轨道不平顺发展模型[9];我国学者曲建军[10]提出基于非等时距加权灰色理论的轨道不平顺预测模型,对TQI序列的短期和中、长期进行预测分析;张念[11]提出基于数据选择向量的非等时距灰色模型和神经网络预测理论结合的预测方法。

本文提出一种基于B/S的铁路公务维修辅助平台,解决现有铁路工务段出现的问题,辅助平台提供开发了设备管理、轨道检测、养护维修等模块,并对轨道质量指数历史检测数据进行挖掘与应用,开发了TQI超限预测模块,为工务养护维修计划的制定提供技术支持。

2 铁路工务维护数据分析

2.1 检测数据的分析

轨道检测从内容上划分为轨道部件状态检测、轨道几何形位检测和行车稳定性检测,从检测方式上划分为动、静态检测数据和钢轨检测数据等[12]。

静态检测数据一般通过轨检仪、安博格小车、GEDO小车、人工线路检查获得。动态检测数据主要包括动检车数据和添乘仪数据。综合检测列车每10~15天检测一遍;动车组车载检测仪,每天对线路检测一次。钢轨检测主要使用探伤车对正线钢轨进行检测每年不少于7遍[13]。

2.2 设备维修数据分析

线路维修数据主要是在线路周期检修、经常保养和临时补修过程中对作业状况备注和设备更换记录产生的数据。

周期检修主要针对钢轨、道岔、扣件、无砟道床、无缝线路和轨道几何行为的检修。经常保养主要针对静态检测结果对线路设备进行经常性修理,保证线路的均衡状态。临时补修针对轨道几何尺寸超过临时补修容许偏差管理值或轨道设备伤损状态影响正常使用的地方进行的临时补休,保证行车安全与舒适性。

3 铁路工务维修辅助平台设计

3.1 组织结构与业务划分

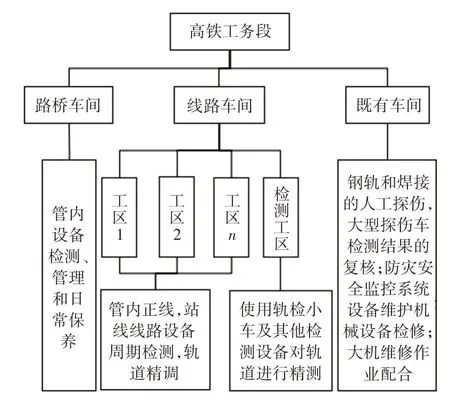

我国高速铁路工务维修管理实行属地化管理和“检、修”分开的管理体系,基层组织结构和业务划分如图1所示。

图1 基层组织结构及业务划分图

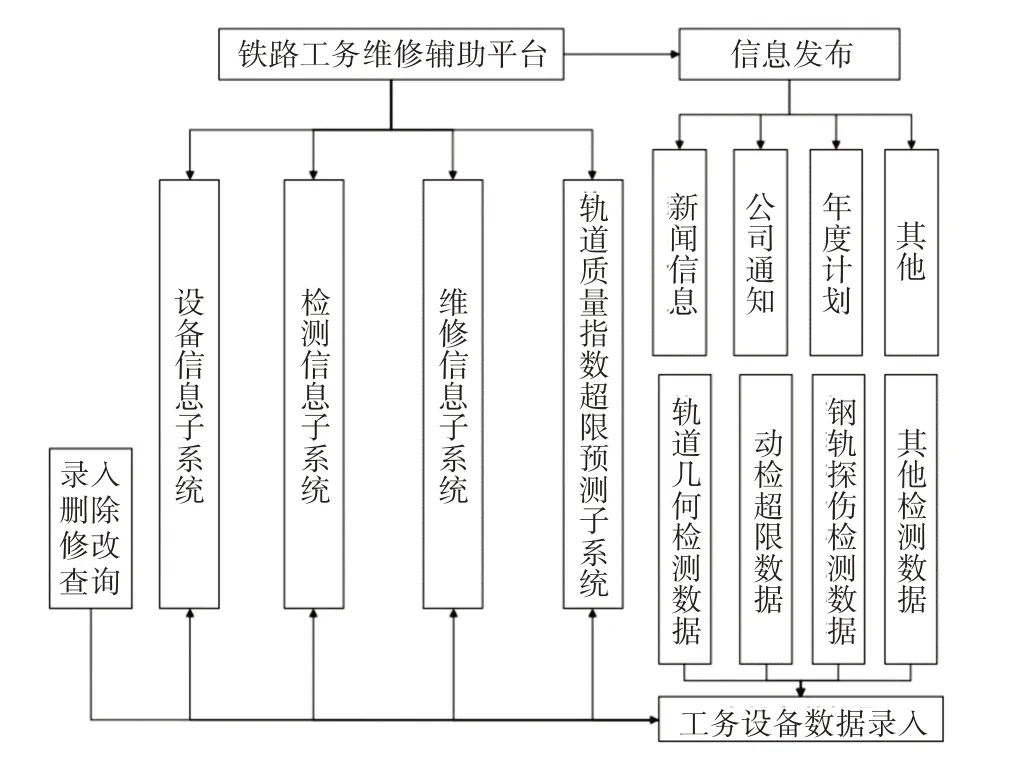

3.2 系统的结构设计

系统由设备子系统、检测信息子系统、维修信息子系统、轨道质量指数超限预测子系统组成。各子系统均能实现数据的录入、删除、修改、查询基本功能。在轨道质量指数超限预测子系统中能够通过对录入的历史轨道质量指数数据进行挖掘,采用基于非等时距GM(1,1)模型进行超限预测。系统的总体结构图如图2所示。

图2 系统总体结构图

3.3 数据表详细设计

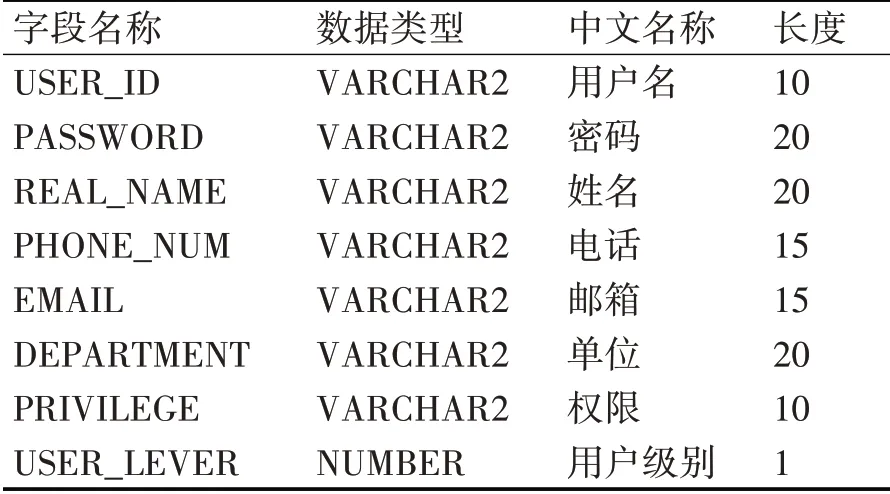

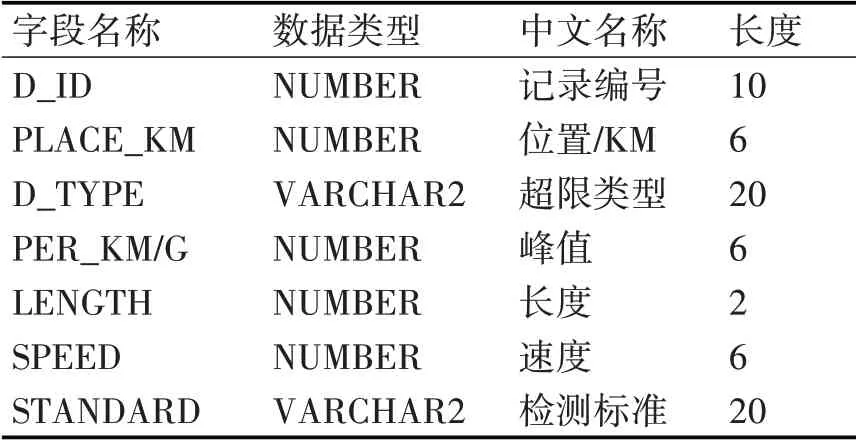

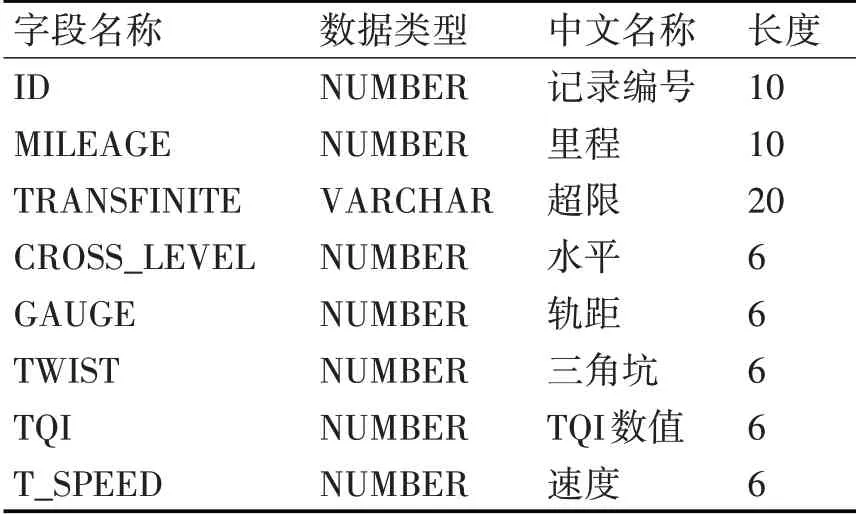

数据表结构的设计包括:字段名称、数据类型、中文名称、数据的长度限制。下面列举部分数据表信息如表1、表2、表3所示。

表1 用户信息表(USER)

表2 动检超限表(DDO)

表3 轨道质量指数表(TQI)

3.4 系统功能的实现

数据录入、查询、更新、删除和数据输出是数据库系统的基本功能[14],每个基本表都应该实现,根据各个子系统的特点,设计开发表特有的功能。

3.4.1 查询功能

实现对于工务线路、桥梁、路基、涵洞、隧道、车站等各种信息的图文查询,同时能实现特殊要求的条件查询[15]。

3.4.2 数据更新与维护功能

实时更新轨道动态信息和养护作业的维修计划,并且做到数据的一致性和完整性,提供分布式存储的数据能够同步上传、下载、备份恢复等。

3.4.3 用户权限管理

为了对数据进行保护,提高辅助平台的安全性,对用户设置权限管理,根据工种,职位等要求,分别设置用户的权限。

3.4.4 数据挖掘和应用的功能

能够对历史数据,进行挖掘,预测轨道质量指数发展趋势,对维修计划编制工作起到指导作用。

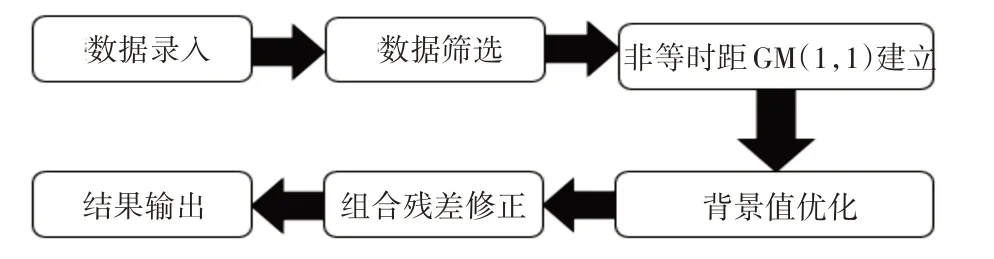

发挖掘技术方案如图3所示。

图3 数据挖掘技术方案

3.5 数据库选择与开发环境

考虑Oracle数据库的平台通用性强,性能强大,并提供了分布式数据库等优点[16],本系统选择Oracle Database 11g数据库。选择JavaScript、HTML和Java作为前后端开发语言。

4 轨道质量指数超限预测模型

4.1 非等时距GM(1,1)模型的建立

设检测的原始序列为

时间序列间隔差为

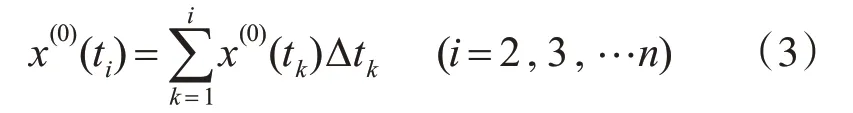

X(1)为非等时距Δti后的累加生成数列:

令x(1)(t1)=x(0)(t1);

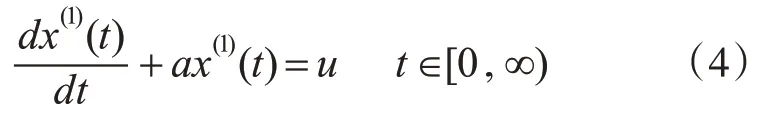

通过生成的X(1)序列建立白化形式的微分方程:

对式(4)在区间[ti-1,ti]进行积分,可以推得:

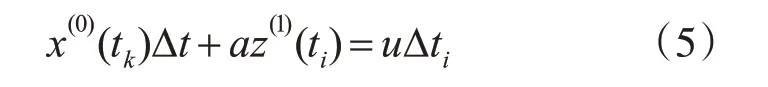

通过最小二乘法求(5)中参数a,u的估计值:

根据上述公式求出的a,u为常参数。

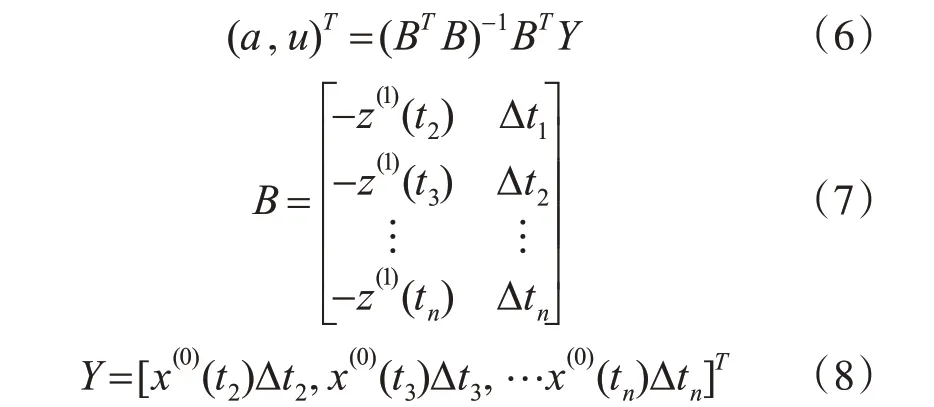

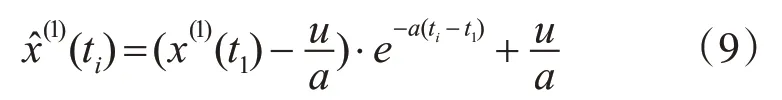

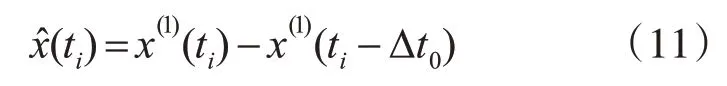

则微分方程(4)的时间响应函数为

通过逆生成还原响应函数,由式(9)得到原始数据列的拟合值为

得到GM(1,1)模型预测值为

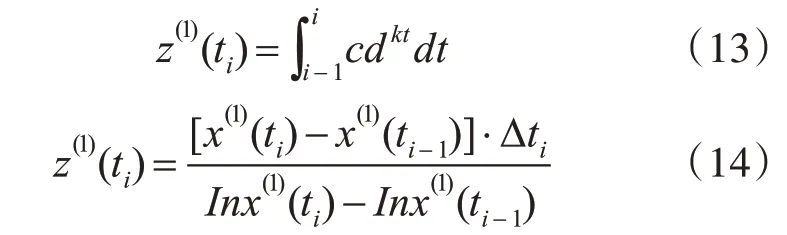

4.2 背景值优化

本文模型利用积分重构GM(1,1)模型背景值的方法减小背景值的构造误差。

公式中c,r为待定系数:

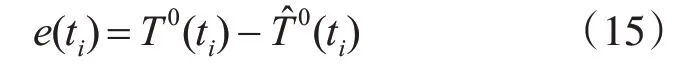

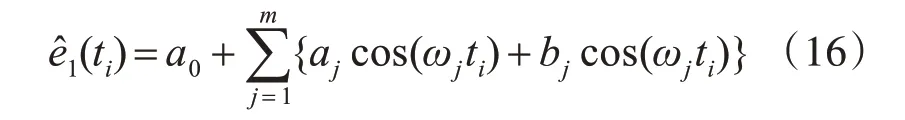

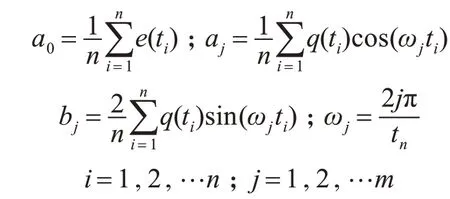

4.3 基于组合残差修正的预测模型

上述灰色时变模型可对原始序列的发展趋势进行预测,但是模型拟合出的轨道质量指数曲线较为平缓,不能满足TQI的随机波动性。因此提出的残差修正模型利用谐波分析构造周期波形模型来反应残差波形中大部分的周期成分,再针对随机波形成分,用正弦曲线残差模型去进行补偿。得到组合残差修正函数。已知为残差序列。设残差数列为

谐波分析残差拟合函数:

式中:

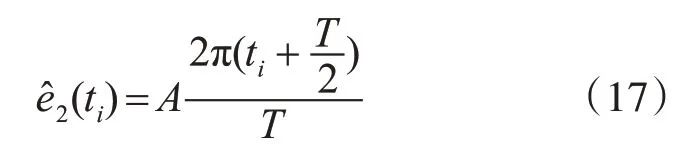

正弦残差修正模型:

值,T为残差序列周期跨度的平均值。

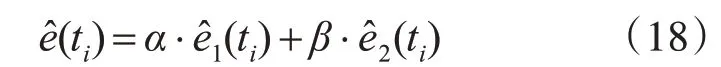

得到组合残差修正函数:

综上所述,最终得到的残差修正模型为

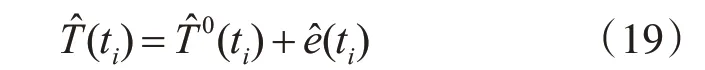

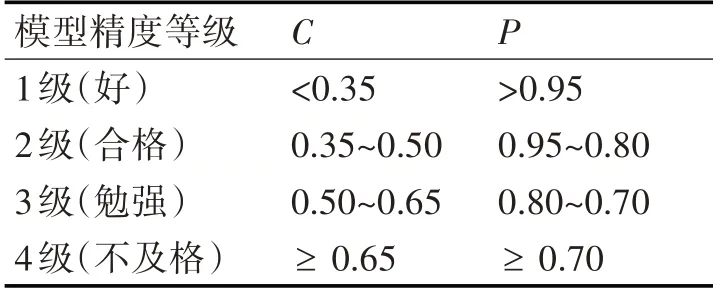

4.4 模型精度检验标准

检验分段线性预测模型的可靠性,采用统计学中的后验差C和小概率P检验法来对模型精度进行检验。根据式(19)计算得到最终误差序列e(ti),令e(ti)=T0(ti)-T^0(ti);S1为原始数据的标准差,S2为误差序列的标准差,其后验差C=S2/S1,小概率误差P=P{|e(ti)-eˉ|<0.6745S1}。后验差C越小,而P值越大,说明模型的预测精度越高,根据CP的取值可将预测精度分为4个等级,见表4。

表4 精度检验等级参照表

5 工务维修辅助平台应用实例

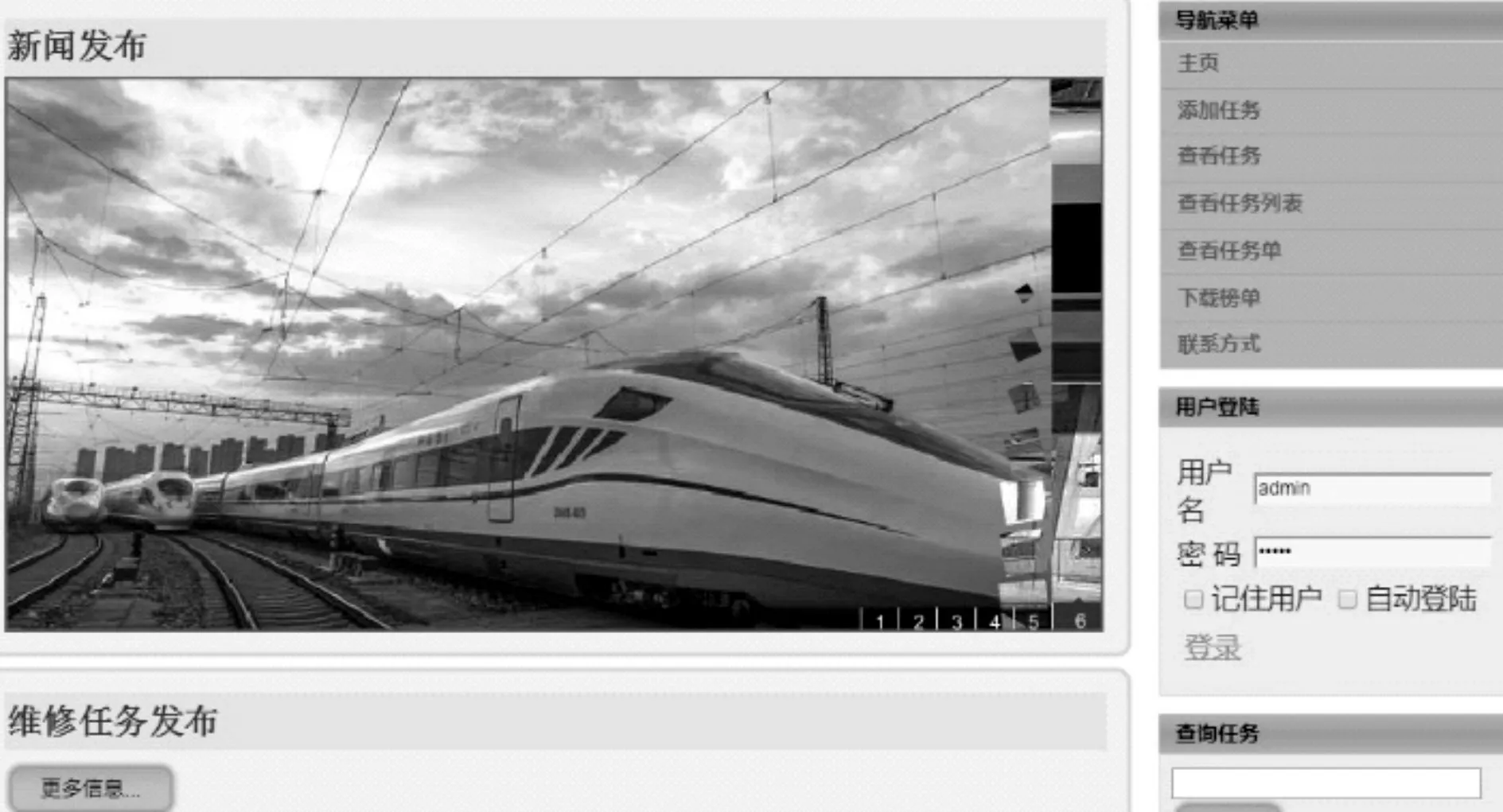

将程序包加载到Tomcat7服务器中并在数据库中创建好相应的表。图4为工务辅助平台主界面,主要提供新闻发布、维修任务发布、提供用户登录界面等功能。

图4 辅助平台主界面

图5 为用户登录界面。用户登录系统时,会根据数据库的信息匹配用户的账户和密码并选择正确的用户权限。在登录过程还提供校验的功能。

图5 登录界面

图6 为系统菜单树,菜单树主要有员工管理、检测管理、维修管理、设备管理、TQI超限预测等子单元。图7为维修管理单元中维修任务功能展示,在该单元中的信息列表中有编辑、查看、删除和条件查询的功能。

图6 系统菜单树界面

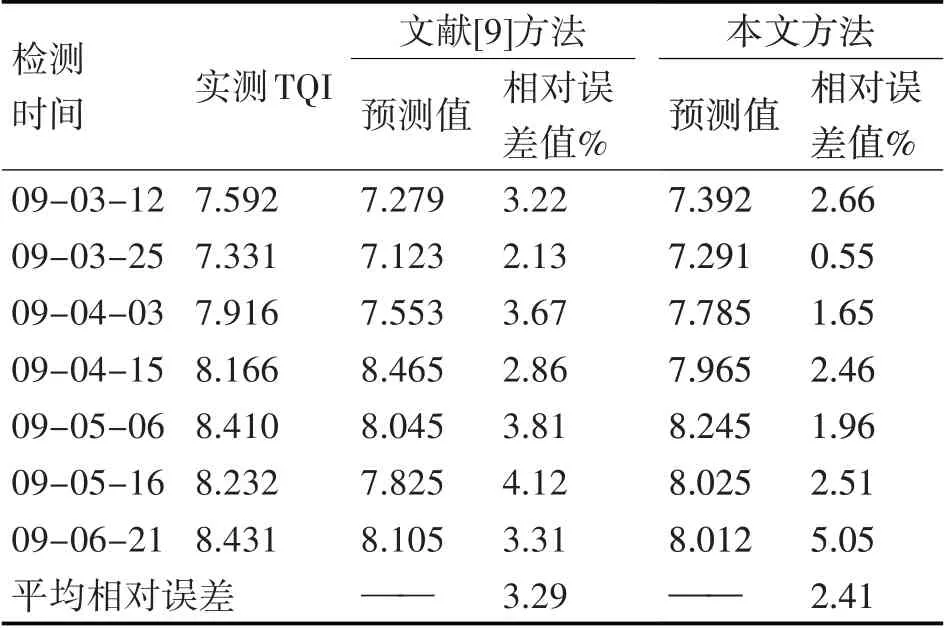

关于TQI超限预测子单元,采用沪昆线上行K224.4~K224.6区 段 的TQI检 测 数 据,对2008-07-25~2008-12-12的非等时距TQI数据作为历史数据进行预测,取2009-03-12~2009-06-21七个实测TQI值与预测值进行比较,预测结果图8所示。

经过残差修正后的预测曲线如图8所示,预测TQI值对实测TQI值在趋势和随机波动性上有较好拟合,并且预测精度得到提高。与文献[9]的灰色与神经网络组合预测模型对比见表5。

从表5中可以得到与文献[9]提供的方法比较,TQI值平均相对误差从3.29%降低到2.41%。计算得到后验差C=0.0645,P=0.9867,对比表5标准,得到算法预测精度达到1级。

图7 单元功能展示图

图8 K224.4~K224.6区间实测TQI与最终预测值

表5 TQI预测对比表

6 结语

本文提出一种基于B/S的铁路公务维修辅助平台,解决现有铁路工务段现有问题,开发了设备管理、轨道检测、养护维修等功能模块,针对历史数据进行挖掘和应用,开发了TQI超限预测模块,采用非等时距GM(1,1)与组合残差修正的方法得到预测值,预测精度达到1级。最后通过实践使用验证了系统可靠性,具有应用价值。