盾构穿越软土运营地铁双圆隧道的施工技术

2020-06-16吴哲元

吴哲元

上海建浩工程顾问有限公司 上海 200030

伴随着城市轨道交通的不断发展,北京、上海、成都等大城市的轨道交通已经从单线运营、骨架网络逐步发展到网络化状态,盾构近距离交叉穿越现象已越来越普遍。在这一情况下进行施工,施工风险大、复杂程度高、控制要求严,若施工不当,不仅会影响新建隧道结构,更会影响运营隧道的安全,特别是在软土地层中,如何保证盾构穿越过程中运营地铁隧道结构和运营安全,已越来越成为建设者们需要思考的一个重要问题[1-2]。上海软土地区某在建轨道交通盾构连续穿越已建地下共同沟、地铁隧道,并在仍处于其影响范围内时便进入进洞段,以此为例,总结、探讨其施工过程中的技术保护措施,以期为其他类似工程提供参考。

1 工程概况

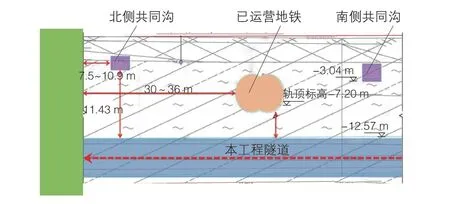

上海某区间隧道采用盾构法施工,其外径6 600 mm,内径5 900 mm,上下行线均为888环,其中在833~880环之间,需连续穿越南侧共同沟、已运营的地铁双圆盾构隧道、北侧共同沟,并在未完全脱离穿越影响区域前即进入进洞段(图1)。

图1 盾构区间与已运营地铁隧道及共同沟的相对位置关系

该盾构穿越区域土层多为黏土,主要分布为:第④层灰色淤泥质黏土,约占5%,第⑤1-1层灰色黏土,约占45%,第⑤1-2层灰色粉质黏土,约占50%。同时,场地内第⑦层为承压水层,勘察资料显示,进洞段隧道底部距透水层约4.634 m。

2 工程难点分析

2.1 工程地质及周边环境复杂

该段隧道区间位于第④、⑤1-1、⑤1-2层中,该土层为高压缩性和中等压缩性土,受扰动后沉降大、上浮影响大、稳定时间长。盾构进洞区域需考虑承压水的影响。

周边管线和建筑较多,接收井距最近的φ200 mm燃气管30.4 m、最远的φ500 mm给水管线38.0 m,距最近的建筑36 m;此外,盾构进洞段上方为道路,交通较为繁忙,重型车辆较多,容易加大地面沉降。

2.2 运营地铁保护要求极高

根据《上海市地铁沿线建筑施工保护地铁技术管理暂行规定》,该线路保护等级为特级监控等级。需要满足以下技术标准:地铁结构最终沉降量及水平位移量≤20 mm;地铁隧道结构变形曲线的曲率半径≥15 000 mm,相对曲率≤1/2 500;地铁隧道横向、竖向管径收敛变形须控制隧道管径伸长或缩短量的最大值≤20 mm;在地铁隧道上方因为工程活动而产生的对地铁隧道的附加荷载量必须要≤20 kN/m2;打桩、爆炸产生振动时对地铁隧道引起的峰值速度应≤2.5 cm/s。根据运营单位要求,本工程采用变形控制标准的50%作为报警值。

2.3 穿越距离较近,而且小曲线近距离进洞

新建区间隧道上下行线先后近距离(5.05 m)下穿运营地铁隧道。盾构推进过程中会对周围土体产生一定的扰动,同时穿越运营地铁隧道时正处于盾构进洞阶段,处于缓和曲线变坡段,盾构变坡过程中必不可少地会增加土体的扰动。

2.4 双圆盾构结构特殊,可供参考的经验较少

工程下穿的已运营地铁隧道采用双圆盾构工艺施工。双圆盾构采用辐条式刀盘,对土体切削搅拌扰动较大,地层对于土舱压力的设定较单圆盾构的面板式刀盘也更为敏感。同时由于双圆盾构凹槽的存在,盾壳上部常出现背土效应,深层土体先隆后沉现象也较常规的圆形隧道明显,近距离穿越势必进一步增加周边土体的扰动以及对双圆隧道的影响,此外可供参考的成功经验相对较少。

3 穿越过程中主要施工技术及保护措施

3.1 设置试验推进段,获取施工参数

为保证盾构推进过程中运营地铁隧道的结构和运营安全,应在一定的地层损失率和施工参数的条件下,对盾构施工引起的周围建(构)筑物变形进行预判。为此,本工程穿越前设置100 m的试推段,严格控制推进速度(10 mm/min),并重点控制盾构方向、姿态变化,尽量减少纠偏,避免更换管片。

通过理论计算,盾构正面平衡压力为0.19 MPa,鉴于已运营地铁隧道已经置换了原有土层,因此穿越段适当降低土压力,将土压力设置为0.13 MPa。同时,由于在穿越阶段掘进速度较慢,螺旋机在自动控制模式下,出土量会大于理论出土量,所以在穿越阶段采用手动模式控制。

3.2 采用自动化监测,实时获取运营隧道变形数据

盾构近距离穿越运营地铁隧道,对环境安全监控提出了极高的要求,为确保穿越过程中运营地铁隧道的安全,穿越前参建各方共同对已运营地铁隧道的沉降、变形、隧道断面收敛、轨道结构高差等参数进行复核。为避免地铁运营期间,人工无法实时监测隧道变形情况,在已运营地铁隧道穿越影响区段内布设可连续监测的电子水平尺,每5 min采集1次变形数据,并实时传输到中央控制室和盾构机操作室,适时调整正面压力、注浆流量和压力等施工参数,确保运营地铁变形量控制在警戒值内。

3.3 布设深层土体位移监测点,动态指导现场施工

在盾构试验段和穿越段分别设置多个深层土体位移监测杆(智慧杆),对地层位移、分层沉降进行自动化实时监测,分析盾构施工对地层的扰动规律,优化盾构施工参数,以指导盾构穿越已运营地铁隧道。

3.4 严控同步注浆及二次注浆效果,穿越后降低运营隧道变形量

盾构推进过程中严格控制同步注浆效果,力求充满盾尾后空隙并平衡地层压力,使注浆管出口压力基本等于隧道底部静止土压力,本次穿越过程中采用大密度单液浆进行同步注浆,每环注浆量约为理论空隙的125%,根据穿越后地面沉降及结构的监测,效果良好。补浆加固长度为已运营地铁隧道两侧各11环,范围为本项目上半圆3 m范围的土层。注浆材料采用水泥-水玻璃双液浆,采用注浆压力和已运营地铁隧道沉降变形双控标准,即注浆压力不大于0.5 MPa,沉降变形不超过2 mm。

4 盾构进洞施工技术措施

鉴于本工程新建隧道穿越运营地铁隧道时正处于盾构进洞阶段,处于缓和曲线变坡段,盾构在变坡过程中必不可少地会增加土体的扰动。为安全起见,盾构进洞采用水平冻结+泡沫混凝土工艺,具体施工技术措施如下。

4.1 水平辅助冻结

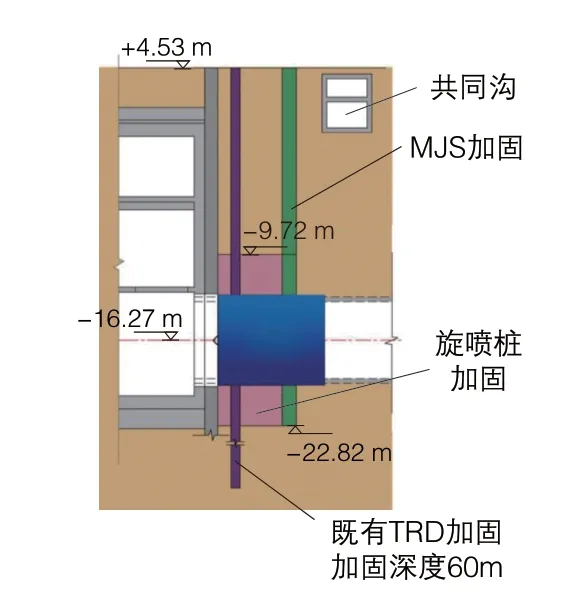

根据工程设计方案,在接收井外侧分别采用TRD和旋喷桩加固(图2),旋喷桩加固深度至隧道底以下3 m,而TRD加固深度为60 m,已打穿承压水层,故还需考虑TRD墙体及地下连续墙与高压旋喷桩之间的缝隙渗漏水。为防止TRD墙体及地下连续墙与高压旋喷桩之间的缝隙渗漏水,进洞区域采用盾构进洞水平辅助冻结工艺。单个盾构接收井共布置64个水平冻结孔,以洞口中心向外布置3圈,圈径分别为2.9、3.2、5.9 m。冻结孔采用孔内串联、组内并联,设计积极冻结期最低盐水温度-30~-28 ℃,要求冻结7 d达到-18 ℃以下。根据冻结需冷量和快速冻结的要求,选用YSLG16F型冷冻机2套(1套备用)。

为减少冻结区融沉量,在洞口处10环范围内采用融沉补偿注浆。注浆时机为停冻后1个月,注浆时间约3个月。注浆顺序是先下部后上部,注浆遵循多次、少量、均匀原则。当1 d地层沉降大于0.5 mm,或累计地层沉降大于3 mm时应进行补偿注浆;当地层隆起达到3 mm时暂停注浆。

图2 接收井外侧土体加固示意

4.2 轻质泡沫混凝土

为防止盾构洞门封闭时地下水的溢出,在接收井内设置1个13.90 m×8.77 m的箱体,箱体内部浇筑满泡沫混凝土(采用发泡剂及专用稳泡剂产生稳定的泡沫,并将之加入水泥和水组成的料浆中,再加入一定比例的混凝土外加剂制成的含有大量微孔轻质材料。其密度≤600 kg/m3,3 d抗压强度≥1.0 MPa,14 d抗压强度≥1.5 MPa,28 d抗压强度≤2.0 MPa,标准沉降率<3%),端部与内衬墙结构连接,使盾构在进洞后直接进入泡沫混凝土内。泡沫混凝土强度过高会对盾构的推进造成影响甚至损坏刀盘,强度过低将造成盾构在推进过程中姿态的改变。如何按设计要求控制强度极为关键,经现场试验,本次泡沫混凝土采用如下质量配合比:水泥(P·O 42.5)∶水∶专用外加剂∶泡沫剂∶稳泡剂=500∶270∶3∶1∶1。

4.3 盾构机防冻措施

为防止盾构机进入冻结区出现机头“冻死”现象:进入冻结区之前,刀盘前齿轮油采用抗冻性专用齿轮油;在盾尾穿越冷冻体时,掘进过程和管片拼装中,均不间断地打入进口油脂;解除刀盘的连锁系统,使刀盘的运转独立于整体系统之外,确保刀盘时刻保持转动,不卡死;确保有一路紧急备用供电系统;铰接活动强制脱离;当盾构机卡死时,流转热盐水,对冻结壁进行强制解冻。

4.4 冻结区及泡沫混凝土段推进参数控制

当盾构机切口进入冻结加固区后,土压控制为中心土压控制,并根据出土量及地面监测情况缓慢调低至0.10~0.13 MPa,同步注浆量为3.2 m3/环,同步注浆压力控制在0.4~0.5 MPa。由于正面土体土质较硬,应耐心磨削,控制刀盘油压和转速,盾构推进速度控制在1 cm/min以内为宜,刀盘转速控制在1 r/min,推力≤20 000 kN,刀盘扭矩≤3 000 kN·m。在掘进至TRD墙体时,应添加膨润土、改良泡沫剂等土体改良剂,以方便出土,同时提前打开仿形刀,确保盾构壳体注浆管外壳能够顺利通过。

当盾构机刀盘中心靠上泡沫混凝土后,采用空舱掘进的方式,推进速度在1 cm/min以内,以控制总推力为主,控制盾构机推力≤10 000 kN,刀盘转速为1 r/min,刀盘扭矩≤2 000 kN·m。同时,添加改良剂,确保出土正常。

5 穿越过程中运营地铁变形分析

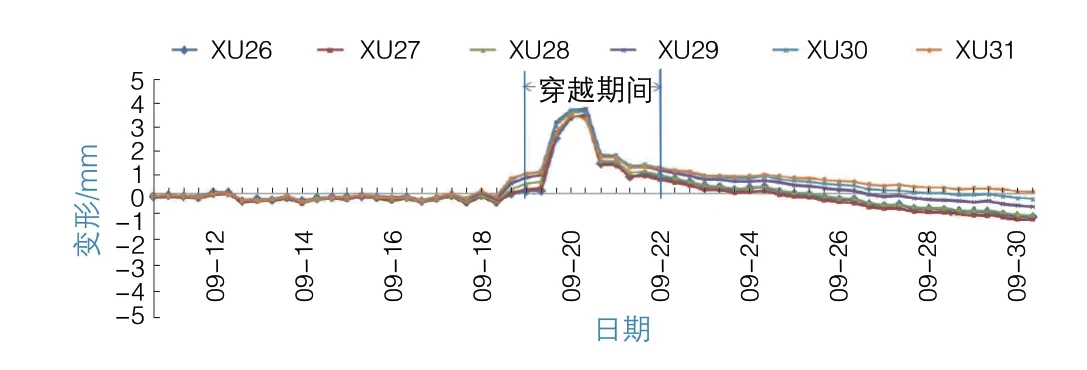

穿越过程中,通过在运营地铁隧道中布设电子水平尺,实时监控运营隧道变形状况。图3分别选择运营地铁高峰、平峰及列车停止运营3个阶段的监测数据进行分析。

图3 盾构穿越运营隧道典型特征点变化曲线

当刀盘切入已运营地铁隧道投影面时,显示已运营地铁隧道开始产生0~1.0 mm隆起,此时盾构机土压力设置为0.15 MPa。后根据现场实际,将土压力回调至0.13 MPa,至切口完全脱离投影区时,已运营地铁隧道累计最大产生3.0 mm隆起,当盾尾经过并进行同步注浆后,隆起区域产生0.5~1.0 mm的少许回落。当盾尾完全脱离已运营地铁隧道投影区后,显示已运营地铁隧道产生明显的回落,在穿越后1周,已运营地铁隧道已产生1.0~2.0 mm沉降。在脱离已运营地铁隧道投影区后,盾构机土压力回调至0.15 MPa,确保地面的沉降处于安全范围。根据穿越期间的运营地铁隧道的变形数据分析,始终未出现运营地铁结构变形报警现象。

6 结语

1)盾构施工参数的选取是穿越成功与否的关键,事前通过理论计算确定地层损失率的控制指标,同时结合试验段的实测数据优化调整土舱压力、推进速度、出土量等参数,对于合理指导盾构推进施工意义重大。

2)运营地铁隧道周边土体在其施工阶段已进行过不同程度的加固和处理,与试推阶段的土体性质仍有不同程度的差异。因此,在穿越过程中,应及时分析运营地铁隧道变形监测数据,动态反馈,随时调整施工参数。

3)穿越后土体固结时间较长,必须长期观测,根据监测结果,选择合理的注浆参数进行二次补偿注浆。