近平衡压力固井技术在超深易漏失井的应用

——以五探1井Ø168.3 mm尾管固井为例

2020-06-16沈欣宇胡锡辉杨博仲郭建华李斌谯青松

沈欣宇 胡锡辉 杨博仲 郭建华 李斌 谯青松

1.中国石油西南油气田公司工程技术研究院;2.中国石油川庆钻探工程公司钻采工程技术研究院

四川盆地川东地区地质情况复杂,纵向上多产层多压力系统,碳酸盐岩地层裂缝发育,由于寒武系龙王庙组、震旦系灯影组储层埋藏深,井身结构多达6~7层[1-2],在深部井段固井过程中,面临套管环空间隙小、井漏风险大等难题,采用常规一次性正注固井工艺,高液柱压力条件下极易井漏,固井质量难以保证,而采用正注反挤固井工艺,在超深尾管条件下,施工安全风险极大[3]。川东地区超深井五探1井Ø168.3 mm 技术尾管固井为解决上述问题,通过采用低密度高强度韧性防窜水泥浆体系,优化浆柱结构与施工参数,使易漏失点动态当量密度不超过其地层承压能力,实现近平衡压力固井,一次性上返成功,固井质量好。该井固井成功经验对于同类井具有一定的借鉴作用。

1 钻井基本情况

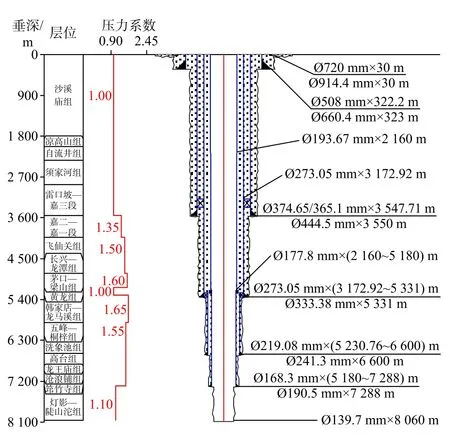

五探1井是中石油的一口重点风险探井,设计井深7 570 m,实际完钻井深8 060 m,是迄今为止中石油在川渝地区最深的一口风险探井。该井采用七开井身结构,其中六开采用Ø190.5 mm 钻头从6 600 m(高台组顶)钻进至7 288 m(灯影组顶),下Ø168.3 mm尾管固井封隔5 180~7 288 m 井段,实钻井身结构见图1。

Ø190.5 mm 井眼采用油基钻井液钻进,钻井过程中,高台组发生3次井漏,采用桥接堵漏剂和水泥浆堵漏,地层承压能力可以达到1.77 g/cm3;龙王庙组井漏降密度即止漏;沧浪铺组漏层(7 016.3~7 017 m)是主漏层,采用注堵漏浆、密度降至1.55 g/cm3等措施仍未止漏,漏速0.4 m3/h 左右。

2 Ø168.3 mm尾管固井技术难点

Ø168.3 mm 尾管固井面临高温高压、环空间隙小、封固段长、地层压力敏感等特点,主要固井难点有以下几个方面。

图1五探1井实钻井身结构Fig.1 Actual hole structure of Well Wutan 1

(1)裸眼段存在多个漏层,地层承压能力低,沧浪铺组、筇竹寺组等地层存在气测异常,固井过程中存在井漏和气窜风险,浆柱结构设计及安全施工难度大。

(2)Ø168.3 mm 尾 管 与Ø219.08 mm 技 术 尾 管(内径193.68 mm)重合段环空间隙仅12.69 mm,小井眼循环摩阻大,增加了井漏的风险。

(3)井深7 288 m,井底温度160℃,井底压力110 MPa 左右,对高温高压条件下的水泥浆体系沉降稳定性、水泥石高温强度防衰退能力要求高。

(4)油基钻井液影响水泥环界面胶结质量。

3 固井技术对策

紧密围绕既要满足Ø168.3 mm 尾管的小间隙固井顶替效率,又要满足易漏地层固井压力平衡的技术要求,基于地层承压能力试验数据,优选浆柱结构,采用低密度高强度韧性防窜水泥浆及油基界面冲洗隔离液,优化施工参数,使易漏失点动态当量密度不超过其地层承压能力,实现近平衡压力固井,达到在不降低排量的情况下防止固井井漏的目的,保障固井质量与安全[4]。

3.1 地层承压能力试验

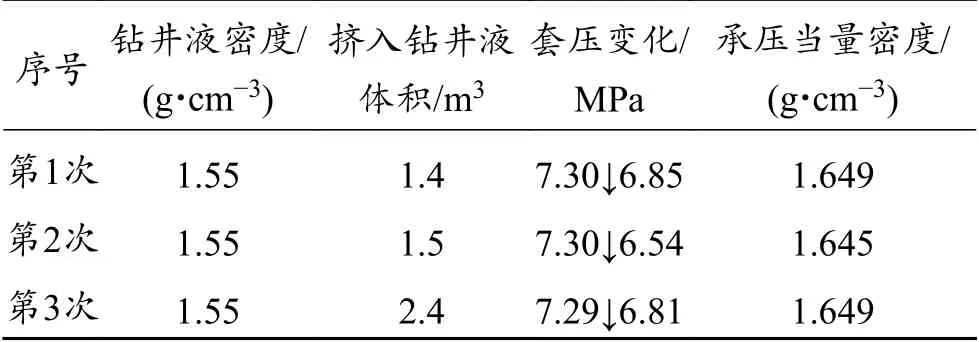

为了实现固井施工过程中,井筒压力系统保持近平衡状态,合理的浆柱结构及施工参数设计十分关键,固井施工前,采用静承压法做地层承压能力试验[5],3次试验结果表明,裸眼段地层最高承压当量密度接近1.65 g/cm3(见表1)。

表1地层承压试验结果Table 1 Result of pressure bearing test

3.2 浆柱结构设计

基于地层承压能力试验结果,选用7种不同密度隔离液、缓凝水泥浆、速凝水泥浆与两凝界面方案进行井筒压力模拟,根据浆柱结构及井底静止当量密度、顶替到位动态当量密度以及井漏情况,优选方案7(见表2)作为此次固井浆柱结构方案。同时为保证井下压稳、防漏,套管下至井底后尽量将钻井液密度降至1.53 g/cm3,注水泥浆后憋压候凝,确保固井施工作业不窜不漏。

表2井筒压力模拟情况Table 2 Simulated wellbore pressure

3.3 低密度高强度韧性防窜水泥浆体系

为满足低密度水泥浆及水泥石性能要求,对减轻剂、外掺料及外加剂及其比例进行了优选[6],室内评价表明,所形成的水泥浆体系性能满足井底温度160℃、压力110 MPa 条件下的固井施工要求。

3M 空心玻璃微珠具有球形度高、强度密度比高、呈化学惰性等特点,具备较强的耐压能力和抗剪切破碎能力,有利于保持水泥浆密度恒定,密度较国产空心微珠密度低,更有利于提高水泥石强度,因此优选3M 空心微珠作为低密度水泥浆的减轻剂[6]。

为了保障水泥浆体系在井底温度160℃条件下的沉降稳定性及水泥石强度防衰退性能,优选高温增强材料DRB-2S、膨胀增韧材料DRE-300S、微硅、高温稳定剂DRK-3S、分散剂DRS-1S等关键外掺料,采用颗粒级配方法,紧密堆积设计,优化混合物粒度分布,提高水泥石密实程度、高温强度及防高温衰退,从而改善水泥浆及水泥石的综合性能[7];外加剂方面,通过大量实验评价,选择抗盐降滤失剂DRF-120L、抗盐缓凝剂DRH-200L、消泡剂DRX-1L,提高水泥浆的初始流动度,改善水泥浆的流变性能,稠化时间易调。

水泥浆基础配方:嘉华G级水泥+20%高温增强材料DRB-2S+8%膨胀增韧材料DRE-300S+15%3M玻璃微珠+1%分散剂DRS-1S+1.2%稳定剂DRK-3S+8%微硅+4.5%抗盐浆滤失剂DRF-120L+0.5%消泡剂DRX-1L。

1.57 g/cm3速凝水泥浆:基础配方+5%抗盐缓凝剂DRH-200L+60%现场水。

1.57 g/cm3缓凝水泥浆:基础配方+3%抗盐缓凝剂DRH-200L+62%现场水。

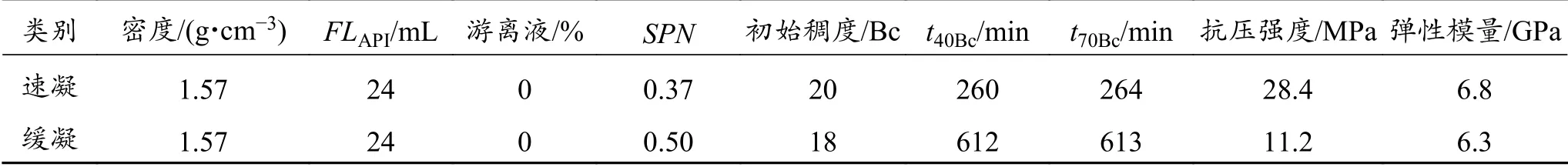

在132℃、110 MPa 条件下,对低密度高强度韧性防窜水泥浆综合性能进行了评价,结果表明,所配置的水泥浆整体性能优良[3],流动度高于18 cm,API 滤失量24 mL,游离液为0,近直角稠化,水泥浆SPN值小于3,具有较好的防气窜性能,且水泥石弹性模量小于7 GPa,具有微膨胀特性,缓凝水泥浆48 h 强度大于10 MPa,速凝水泥浆168 h 强度大于28 MPa,综合性能可以满足固井施工要求(表3)。

3.4 油基界面冲洗隔离液

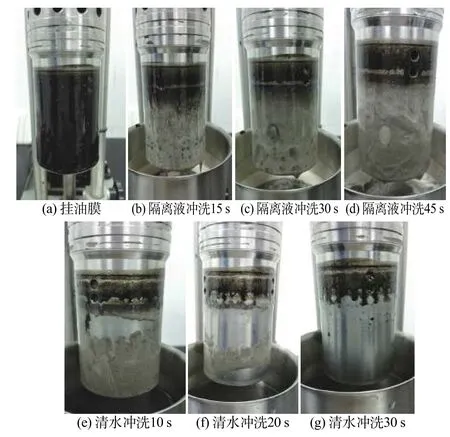

为了提高油基钻井液条件下界面冲洗顶替效率,基于室内实验评价[8],优选以油基冲洗液DRY-200L、抗污染剂DRP-1L 为核心的关键处理剂,形成一套抗污染冲洗隔离液体系,其配方为:现场水+3%悬浮剂DRY-S1+3%高温悬浮剂DRY-S2+10%冲洗液DRY-200L+6%抗污染剂DRP-1L+0.5%消泡剂DRX-2L,通过对油性物质润湿反转作用,实现75 s无油膜(旋转黏度计200 r/min,图2),能保障界面冲洗顶替效率,提高固井质量[3]。

表3低密度高强度韧性防窜水泥浆综合性能Table 3 Composite properties of the anti-channeling toughness slurry of low density and high strength

图2隔离液冲洗效果评价Fig.2 Evaluation on the flushing effect of spacer fluid

3.5 扶正器安放原则

测井资料表明,裸眼段最大井径250.90 mm,最小井径193.93 mm,平均井径199.56 mm,井径扩大率为4.75%,为了保障套管顺利下入及确保套管居中度,设计采用Ø185 mm 倒角螺旋刚性扶正器,裸眼段每2根套管安放1个,套管重合段每4根套管安放1个,通过软件模拟,套管居中度基本达到67%。

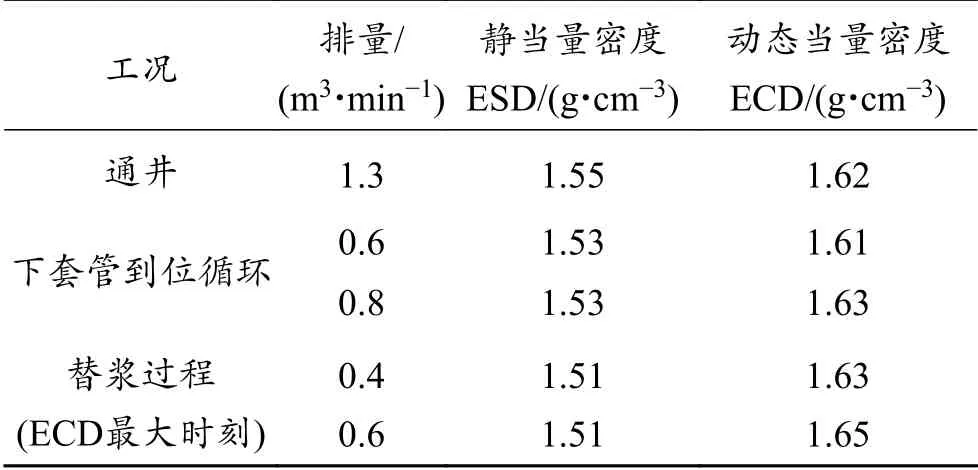

3.6 施工参数模拟

采用变排量施工,注水泥浆及替浆过程排量为0.6 m3/min,当水泥浆返至套管重合段后,排量降至0.4 m3/min;对通井到底原钻井液循环、下套管到位后降密度至1.53 g/cm3循环、注替水泥浆过程3种工况进行环空动态当量密度模拟,井筒薄弱点处(7 016.3 m)最大动态当量密度均未超过该处地层承压能力,能保证施工过程中不导致井漏,同时压稳地层,防止气窜(表4)。

表4井筒薄弱点处(7 016.3 m)当量密度模拟结果Table 4 Simulated equivalent density at the well weak point (7 016.3 m)

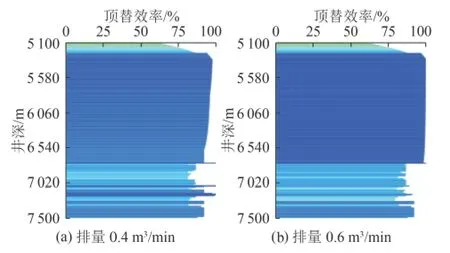

由图3可看出,注替排量0.4 m3/min 时,环空顶替效率达91.54%,注替排量0.6 m3/min 时,环空顶替效率达93.81%,能保证固井顶替效率达到90%以上,有利于保证固井质量。

图3顶替效率模拟Fig.3 Simulated displacement efficiency

4 施工简况及效果

(1)分别采用单扶正器、三扶正器钻具组合两次通井,对挂卡、遇阻井段以及存在台肩、“大肚子”等复杂井段进行划眼,并坚持短起下作业,保证井眼通畅,确保下套管顺利到底。

(2)下套管前循环调整钻井液性能,黏度<55 s,动切力<8 Pa,清除堵漏材料,确保钻井液清洁。

(3)在下套管过程中分段循环钻井液,减小后期循环阻力,降低井漏风险。

(4)套管下到底后,将全井钻井液密度由1.55 g/cm3降至1.53 g/cm3,以排量0.7 m3/min 循环,井下不溢微漏,漏速1.1 m3/h,满足固井施工条件。

(5)采用1.45 g/cm3抗污染冲洗隔离液19.0 m3+1.03 g/cm3缓 凝 水5.0 m3+1.57 g/cm3缓 凝 水 泥 浆21.0 m3+1.57 g/cm3速凝水泥浆11.0 m3的浆柱结构,注替水泥浆排量0.6~0.7 m3/min,水泥浆返至套管重合段后,降排量至0.46 m3/min,实现固井全过程井筒薄弱点处(7 016.3 m)动态当量密度处于1.65 g/cm3左右,井下仅微漏,实现一次性上返固井。

通过固井前的井眼准备及近平衡压力固井的实施,现场技术严格把关,措施步步确认落实,成功实现五探1井超深尾管低速漏失条件下的一次性上返固井,固井质量合格率100%,优质率99.8%,创川渝地区Ø168.3 mm 尾管固井作业最深纪录(7 288 m)。

5 结论

(1)针对五探1井Ø190.5 mm 井眼存在多段漏失层位、同时受井壁稳定性制约、窄间隙环空施工摩阻大、常规注水泥极易压漏地层的难题,优选低密度韧性微膨胀水泥浆体系,采用近平衡压力法固井工艺,实现Ø168.3 mm 尾管注水泥一次上返。

(2)低密度高强度韧性防窜水泥浆综合性能优良,可满足高温高压超深井固井施工对水泥浆的性能要求。

(3)川东地区震旦系—下古生界超深井井身结构复杂,碳酸盐岩易漏失,基于地层承压能力试验的近平衡压力固井可有效保证固井质量及施工安全。

(4)建议进一步开展近平衡压力固井试验与推广,完善低密度水泥浆体系,优化浆柱结构及施工参数,为超深易漏失井固井提供重要的技术储备。