城市轨道交通60 kg/m钢轨12号单开道岔设计研究

2020-06-16乔神路

骆 焱 乔神路,2

(1.中铁工程设计咨询集团有限公司,北京 100055; 2.北京交通大学轨道工程北京市重点实验室,北京 100044)

1 研究背景

我国早期地铁设计速度一般为80 km/h,其道岔沿用了国铁提速道岔的技术标准[6],正线一般采用9号、12号道岔,18号以上道岔因全长较长、经济性差,且地铁线路设计速度要求不高,故一般不予考虑。地铁道岔需满足综合减振的要求,传统做法是将钢轨和铁垫板下的弹性垫板进行加厚处理[17](分别由国铁的5 mm、10 mm加厚到10 mm、12 mm)。此外,将道岔扣件节点刚度降低,也能起到一定的减振需要,但对扣件节点刚度取值范围、减振性能,道岔使用的安全性、稳定性、磨耗等方面都没有进行过系统的研究[7]。

被喻为“国门线”的北京新机场线是连接中心城区与新机场的轨道交通线路,是国内首条时速160 km的城市轨道交通线路。新机场线作为北京城市轨道交通重点工程,与普通城市轨道交通线路相比,具有列车轴重大、速度高、通过地段复杂多样等特点[4]。因此,新机场线不能直接选用普通城市轨道交通道岔;另外,也不能照搬城际铁路设计体系,需结合时速160 km的城市轨道交通特点进行系统的研究[11],以此来满足新机场线的使用要求[3]。

2 主要尺寸

2.1 道岔平面设计参数

按照既有12号道岔平面线型(R=350 m),计算道岔平面基本设计参数[5]。

①未被平衡离心加速度α=0.551 m/s2

②未被平衡离心加速度增量φ=0.425 m/s3

2.2 道岔平面线型

平面线型应尽量与既有道岔主要尺寸相同,中心位置保持不变,方便互换使用。另外,考虑到道岔本身的使用要求,平面线型应尽量采用成熟技术,以利于快速的推广使用。既有60 kg/m钢轨12号固定型辙叉单开道岔为圆曲线线型,采用350 m的导曲线半径。多年的实践证明,采用相离半切线型对减轻尖轨的侧磨较为有利,在列车轴重、运行速度、行车密度一定的条件下,该类尖轨耐磨性最好[1]。因此,新机场线60 kg/m钢轨12号道岔选用相离半切线型曲线尖轨[2],具有弹性可弯曲、尖轨稳定性好、适用于跨区间无缝线路、养护维修工作量少、旅客舒适度高等优点。

为充分利用高速道岔成熟技术,提高城市轨道交通道岔技术水平,同时方便现场的养护维修,平面线型的主要参数为:全长37 800 mm,前长16 592 mm,后长21 208 mm,导曲线半径为350 m,尖轨长度为13.64 m(为固定型直线辙叉),转辙器和导曲线部分主要尺寸与客运专线60 kg/m钢轨12号可动心轨单开道岔相同。

2.3 岔枕间距及布置

道岔岔枕布置一般有扇形布置和垂直于道岔直股布置两种方式[18],为了适应60 kg/m钢轨12号提速道岔辙叉部分的岔枕布置,采用岔枕垂直于道岔的直股布置方式,间距为600 mm,既有利于道岔的生产制造,也方便现场的铺设、养护。根据目前的电务转换方式,牵引点处的岔枕间距不变,仍采用650 mm。

2.4 q值的确定

q值为尖轨尖端至基本轨前端轨缝中心的长度[5]。由于道岔可与区间线路钢轨冻结,故道岔前端的基本轨长度可以缩短。参考国外高速道岔和国内客专12号道岔的参数,q值取为2 551 mm。

2.5 尖轨长度及尖端处理

由于尖轨后端存在不足位移,同时也为了便于加工制造和铺设,在道岔设计时,应尽量缩短尖轨长度。本次设计中,尖轨第一牵引点处开口值取160 mm,同时从理论尖端后约200 mm处开始藏尖刨切。

2.6 固定型辙叉的尺寸

固定型辙叉趾、跟长的取值与既有60 kg/m钢轨12号道岔直线辙叉保持一致,即辙叉趾长(n值)取2 038 mm、跟长(m值)取3 954 mm。

3 道岔结构设计及关键技术

3.1 转辙器设计

道岔基本轨和导曲线配轨采用60 kg/m钢轨制造。为了减小横向刚度,同时有利于减少扳动力和克服不足位移,滑床板和辊轮滑床板采用弹性夹扣压的形式。弹性夹扣压需要的滑床台高度空间较大,故采用了与60 kg/m钢轨基本轨高差更大的60AT2钢轨作为尖轨;同时,60AT2钢轨轨头带有1∶40的轨顶坡,可减少尖轨轨头的加工量。

(1)跟端加工段长度

目前,国内的60AT2钢轨跟端加工成型段长度为450 mm,75 kg/m钢轨重载道岔成型段长度为520 mm。经过经济技术比选,本次尖轨跟端成型段长度取450 mm,过渡段长度取150 mm[8]。

尖轨跟端加工成型段的断面尺寸及公差与60 kg/m钢轨相同,但需扭转1∶40的轨底坡。

(2)尖轨跟端的扣压方式

综合考虑道岔、滑床板的扣压件以及尖轨与基本轨的距离等因素,最终确定采用弹性夹扣压方式。在尖轨跟端的基本轨内侧采用长弹性夹扣压,尖轨两侧采用普通弹条扣件扣压,尖轨跟端的轨底可作少量刨切。对于尖轨后端的扣压,采用了客专道岔扣板扣压,虽然增加了制造和组装的难度,但可以保证钢轨的稳定性。

(3)尖轨跟端传力机构选择

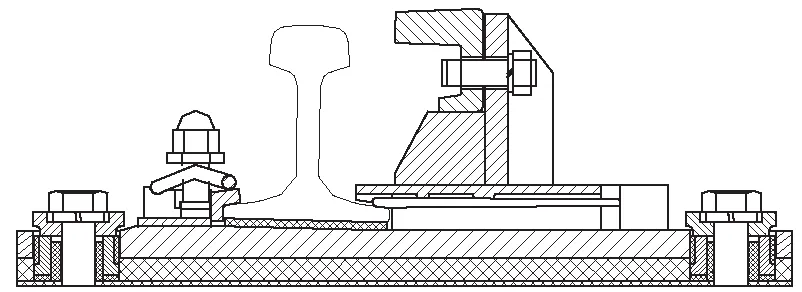

早期的设计大多为扣件刚性扣压,在尖轨伸缩时,这种扣压方式仍能保持很好的平稳性;但当尖轨的伸缩位移较大时,容易造成电务设备转换不畅,影响行车安全。目前,多采用间隔铁结构和限位器结构(见图1)。两种方式各有利弊:间隔铁结构附加应力较大,对基本轨的受力不利;限位器结构传力明确,可减小基本轨所受附加力,但当限位器受力较大时,容易引起转辙器的方向变化,列车通过道岔时的平稳性较差[10]。

图1 尖轨跟端限位器结构

根据以上情况,本次设计采用限位器结构,将限位器子母块的间隙从7 mm加大到15 mm,以尽量减小限位器的受力(使得限位器只在尖轨有较大的伸缩位移时才起作用)[16]。同时,对限位器的结构进行了修改,使限位器不与轨头下颚接触,以减少限位器对轨道刚度的影响。

(4)滑床板扣压方式选择

可分为刚性扣压和弹性扣压两种方式。其中,提速以前多采用刚性扣压;弹性扣压又可分为弹片、销钉扣压方式和弹性夹扣压方式。提速道岔采用弹片和销钉的扣压方式,客专高速道岔则采用了不易折断、拆装方便的弹性夹扣压。新机场线道岔采用辊轮滑床板结构,弹片、销钉扣压方式与辊轮配合较为困难,故采用了弹性夹扣压(见图2)[13]。

图2 弹性夹滑床板

(5)滑床台表面处理

为了减少滑床台表面与尖轨(心轨)轨底间的摩擦系数,达到减少摩擦力的目的,道岔的滑床台板表面必须进行防锈和减摩涂层处理。目前,其实现方式有喷涂和涂镀(电刷镀)[15]。减摩涂层应具有良好的减摩性能、与机体的结合性能、抗摩擦疲劳性能、抗冲击性能、耐腐蚀性和防锈性能。减摩涂层在秦沈客运专线道岔中已有应用,前期采用的是喷涂工艺,结合强度较低;后期采用电刷镀工艺,结合强度有所增强。

3.2 护轨的设计

护轨为分开式,护轨顶面高出基本轨顶面12 mm,由于槽型钢重量较轻(33 kg/m),且具有较好的经济性。因此,护轨采用UIC 33 kg/m槽型钢轨制造,槽型护轨及护轨垫板结构见图3。

图3 槽型护轨及护轨垫板结构

3.3 固定辙叉的设计

该道岔主要用于城际线路,虽然轴重不大,但使用频繁,且道岔与两端冻结,更换不便。为延长使用寿命,减轻对运营的干扰,对道岔的12号单开辙叉、锐角辙叉及钝角辙叉均采用合金钢组合辙叉形式。目前,较为通用的有锻制合金钢心轨组合辙叉、合金钢钢轨组合辙叉、镶嵌翼轨式合金钢组合辙叉和焊接式翼轨加强型合金钢组合辙叉[12]。

合金钢组合辙叉选用了镶嵌翼轨式合金钢组合辙叉,由翼轨、翼轨镶块、合金钢叉心、叉跟轨、间隔铁、铁垫板等零部件组成[21]。相较于普通锻制合金钢心轨组合辙叉,在翼轨磨耗较为严重的咽喉至心轨50 mm断面范围内镶嵌了合金钢镶块(见图4),起到了翼轨补强板的作用,使翼轨的强度大大增强,从而提高了整个辙叉的使用寿命。该种辙叉的翼轨加高在镶块上完成,翼轨本身不加高,翼轨、心轨处于同一平面。辙叉部分的铁垫板结构简单,方便制造、组装。但该种辙叉加工量较大,对加工精度也有较高的要求。辙叉中翼轨、叉跟轨可采用60 kg/m钢轨制造,见图5。

图4 翼轨镶块结构形式

图5 锻制叉心与叉跟轨拼装结构形式

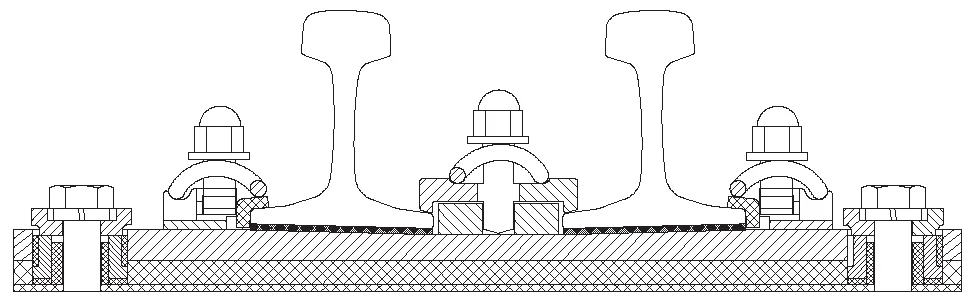

3.4 扣件系统设计

扣件系统整体结构采用带铁垫板的弹性分开式结构,见图6。钢轨轨底间设轨距块(用于调整和保持轨距);钢轨与铁垫板间设轨下橡胶垫板(起缓冲作用);铁垫板下部亦设弹性垫层;铁垫板与混凝土岔枕采用螺栓与预埋套管配合紧固;铁垫板与螺栓间设置缓冲调距块,既缓冲铁垫板对螺栓的横向冲击,又可调整铁垫板的位置,进而调整轨距;盖板上附有弹性较好的橡胶垫圈,既不对弹性铁垫板产生较大压力,又可防止垫板的倾翻。

图6 道岔扣件系统结构

铁垫板应采用不小于25 mm厚的焊接垫板,除辙叉垫板外,铁垫板承轨槽均设置1∶40轨底坡。

设计时,充分考虑了使用条件、造价及养护维修成本,以及道岔与正线道岔的配套使用,最终决定采用垫板非硫化方案。

3.5 刚度均匀化

轨道结构刚度设置包括每个钢轨支点刚度设置及钢轨支点刚度沿线路纵向的分布,其设置应满足行车舒适度的需要[14]。

道岔结构与区间线路不同,岔区一般采用带铁垫板(或滑床板)的分开式扣件,设置有双重弹性垫层(轨下和板下各有一弹性垫层)。扣压件联结钢轨与铁垫板,螺栓联结岔枕与铁垫板。

道岔区轨道整体刚度主要由钢轨抗弯刚度、扣件系统刚度、道床及路基刚度所组成。受道岔结构的限制,岔区内轨道整体刚度不是由以上各部件的刚度线性叠加而成,而是受钢轨断面、垫板长度、岔枕长度、间隔铁联结等多种因素的综合影响[9]。

合理的轨道刚度能提高列车运行舒适性,改善轮轨相互作用,降低轨道结构振动强度,延长轨道部件使用寿命,减少养护维修工作量。

扣件铁垫板下的橡胶垫板是扣件系统的弹性主体,改变其刚度可以改变轨道刚度。因此,道岔轨道刚度均匀化都是通过改变板下胶垫的刚度来实现[19]。

3.6 轨底坡及其过渡

道岔一般应设置1∶40轨底坡(或轨顶坡)。为方便工厂加工制造,单开组合辙叉中间区域不设置轨底坡(或轨顶坡),辙叉两端设置过渡段,通过翼轨、叉跟轨扭转1∶40来实现与相邻配轨轨底坡(或轨顶坡)的过渡。

4 混凝土岔枕的设计

岔枕采用成熟的客专无砟岔枕设计技术,具体结构组成如下:道岔钢轨件、扣件、岔枕(长岔枕)、道床板及混凝土支承层,混凝土支承层直接设置在桥梁或者路基基床表层上。

岔枕间距:除转辙机附近的几根岔枕间距为650 mm和575 mm外,其余均为600 mm。

岔枕长度与整个道岔区的平面布置形式和扣件钉孔距有很大的关系,不同的地段长度不尽相同。考虑到工厂生产和现场施工管理等原因,应尽量减少不同长度的种类,且均匀分布(大部分岔枕长度进级为100 mm和150 mm)。一般情况下,岔枕垂直于直股工作边,当岔后插入短枕时,短枕垂直于侧股。对于转辙机牵引点处的岔枕,由于其上需安装转辙机设备,应对岔枕长度进行特殊设计[20]。

5 结束语

在时速160 km城市轨道交通60 kg/m钢轨12号单开道岔的设计中,采用60AT2尖轨并设置轨底坡或轨顶坡,提高了列车经过岔区时的平稳性和旅客的乘座舒适度;将镶嵌翼轨式合金钢组合辙叉应用于城市轨道交通道岔,提高了辙叉使用寿命,减小了养护维修量;采用不同刚度的板下弹性垫层,实现了城市轨道交通道岔岔区的刚度均匀化及整体低刚度化,有效降低了岔区的振动噪声。