运载火箭振型斜率测量系统研制

2020-06-16黄慧章张明举邵添羿刘汉辰

焦 舰,黄慧章,张明举,邵添羿,刘汉辰

(1.上海航天控制技术研究所, 上海 201109;2.上海惯性工程技术研究中心, 上海 201109)

0 引言

作为运载火箭稳定控制系统设计中的重要参数,振型斜率值必须进行全箭模态试验才能获得[1]。在振型斜率参数的测试过程中,需要用到速率陀螺的标度因数。在不同的工作频率下,速率陀螺的标度因数会随频率的变化而变化。如果采用静态情况下测量出的标度因数进行计算,会存在较大的计算误差。因此,还有必要对速率陀螺在不同工作频率下标度因数的变化进行研究,给出其修正因子[2]。

一般情况下,基于工作频率的标度因数修正因子可以通过角振动台测试来获取。针对此方法存在的不足,本文通过研究提出了使用速率陀螺的回路自检装置对标度因数修正因子进行标定的方法。在全箭模态试验过程中,本文完成了通过速率陀螺+加速度计直接测量的方式获取箭体结构振型斜率值的系统设计[3]。经过试验验证,采用振型斜率测量系统修正后得到的斜率值,其测量误差比修正前得到了有效提高。

1 振型斜率测量原理

运载火箭进行模态试验时,激振器定频激振时测量点的模态可描述为[4]

式(1)中,A为振幅,ω为激振圆频率。

测量点的转角可表示为

参考点的位移可表示为

测量点振型斜率为测量点转角与参考点位移的比值,测量点转角、参考点位移分别通过角速率、线加速度来表示,振型斜率计算公式推导如下

式(4)中,φ′为振型斜率,单位为m-1;f为模态频率,单位为Hz;U为速率陀螺输出电压,单位为V(扣除零偏);Ka为参考点加速度传感器标度因数,单位为V/g;K0为速率陀螺标度因数,单位为V/[(°)/s];V为参考点加速度传感器输出电压,单位为V(扣除零偏)。其中,陀螺标度因数K0用曲线拟合得到的测量频率点的陀螺标度因数表示,是通过动态校验进行曲线拟合得到的测量频率点的陀螺标度因数。对采集到的陀螺输出电压以及参考点加速度传感器输出电压进行拟合,获取幅值、相位、圆频率,用幅值参与式(4)计算。

根据各测量点的角速率相对于参考点角速率的相位差来判别振型斜率符号,通常取参考点振型斜率的符号为负,相位差绝对值小于90°时测点振型斜率的符号为负,相位差绝对值大于90°时测点振型斜率的符号为正。当个别点出现相位差绝对值在85°~95°变化时,振型斜率的符号以“±”给出。

2 振型斜率测量系统设计

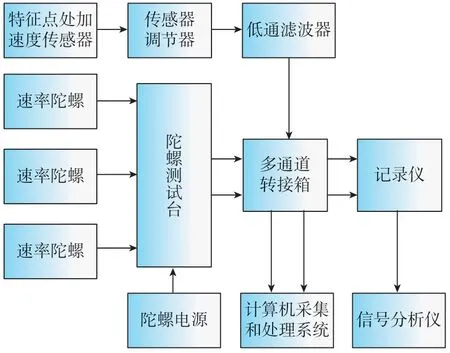

振型斜率测量系统由速率陀螺、陀螺测试台、陀螺电源、加速度传感器、加速度传感器调节器、记录仪、计算机采集和处理系统等设备组成,振型斜率测量系统的设计如图1所示[3]。

图1 振型斜率测量系统设计图Fig.1 Design of vibration slope measurement system

液浮速率陀螺具有体积小、测量精度高、可靠性好、环境适应性强等特点[5],比较适合振型斜率测量系统应用场合,其主要技术指标如表1所示[6]。

三轴一体加速度传感器具有小体积、测量范围大、高带宽和相位误差小等优点[7-8],主要技术指标如表 2 所示[9]。

表1 速率陀螺主要技术指标Table 1 Main technical indexes of rate gyroscope

表2 加速度传感器主要技术指标Table 2 Main technical indexes of acceleration sensor

3 基于工作频率的速率陀螺标度因数修正因子研究

一般情况下,速率陀螺的标度因数是通过静态速率转台来标定的,但实际上其随工作频率的变化而变化。如果在不同激振频率下,式(4)中速率陀螺的标度因数K0均采用静态标度因数计算,会存在较大的计算误差。基于工作频率的标度因数修正因子可以通过角振动台测试来获取,但是此方法存在两点不足:

1)角振动台的精度直接决定了修正因子的标定精度;

2)由于角振动台的控制信号与速率陀螺的输出信号难以实现信号同步,故在进行速率陀螺频率特性测试时会存在较大的相位误差。

本文通过研究提出了使用速率陀螺的回路自检装置对标度因数修正因子进行标定的方法。速率陀螺的回路自检装置是利用永磁力矩器补偿绕组的自检线圈,施加适当的正负电流,力矩器产生与电流成正比的力矩,带动浮筒陀螺电机组合件转动,传感器输出相应交流电压信号送给回路放大器进行处理。根据系统输出的模拟电压信号,可判断速率陀螺的输出极性、回路的工作是否正常[10]。具体过程如下:

1)测试回路自检装置的电阻R;

2)标定回路自检装置的自检系数KI;

3)计算回路自检装置的静态输出与静态输入的比例系数Kf,输入电压UI为1V的直流电压信号,则输出电压U0和比例系数Kf计算如下

4)使用频率特性分析仪(输出正弦信号,幅值为1V,频率为0Hz~300Hz),通过回路自检装置得到速率陀螺的幅频特性(Ff)和相频特性;

5)在不同工作频率下,标度因数的修正因子K计算如下

4 测量系统的试验验证和仿真分析

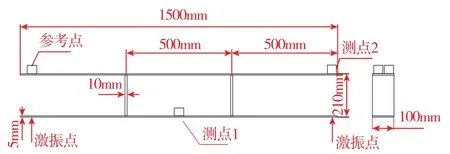

为了验证运载火箭振型斜率测量系统测量结果的正确性,采用一个标准件进行试验验证。标准件为一个井字梁,通过仿真建模可以获取精准度很高的仿真模型,如图2所示。计算得到相关位置处的振型斜率,并与试验结果作对比。

图2 井字梁仿真模型Fig.2 Simulation model of beam

标准件尺寸如图3所示,材料为Q45钢(弹性模量取2.1×1011Pa)。在参考点同时布置1只陀螺和1只加速度传感器,分别在测点1和测点2处布置1只陀螺用于测量该处转角。试验中,先采用随机信号为100Hz以内的扫频激振以获取共振频率,然后基于纯模态调谐实现斜率值的采集。

图3 标准件示意图Fig.3 Schematic diagram of standard part

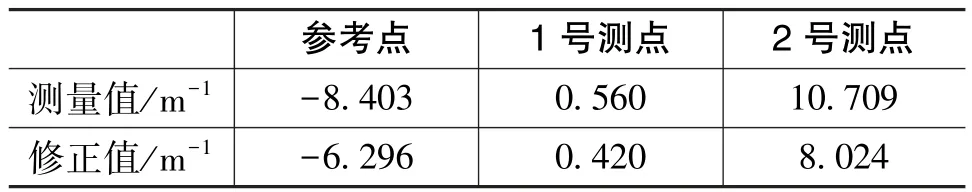

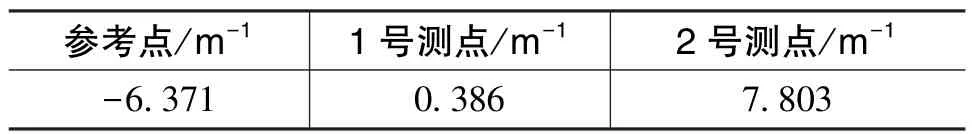

斜率值的结果比对基于整体一阶弯曲(仿真模型频率为18.89Hz,试验模型频率为18.86Hz)。试验测量斜率值如表3所示,经计算可得到标度因数的修正因子为1.3346。

表3 试验测量的斜率值Table 3 Slope values of experiment measurement

仿真计算得出的斜率值如表4所示。

表4 仿真计算的斜率值Table 4 Slope values of simulation calculation

以表4仿真计算的斜率值作为理论值,从表3试验验证结果可知:参考点斜率修正前测量误差为31.9%,修正后测量误差为1.2%;1号测点斜率修正前测量误差为45%,修正后测量误差为8.8%;2 号测点斜率修正前测量误差为37.2%,修正后测量误差为2.8%。显然,采用振型斜率测量系统修正后得到的斜率值,其测量误差与仿真计算得到的斜率值偏差较小,误差不大于10%,相比修正前精度显著提高。

5 结论

本文完成了箭体结构的振型斜率值系统设计,即通过速率陀螺+加速度计直接测量的方式获取,并完成了实物研制。根据在不同频率下的模态试验,给出了速率陀螺标度因数在不同工作频率下的修正因子。以仿真计算斜率值作为理论值,采用振型斜率测量系统修正后得到的斜率值,其测量误差比修正前提高了一个数量级,与仿真计算得到的斜率值偏差较小,误差在10%以内。本测量方法有效提高了振型斜率的测量精度。