电站锅炉“四管”泄漏原因分析及预防

2020-06-15马世城张磊赵振旭

马世城,张磊,赵振旭

(嘉峪关宏晟电热有限责任公司,甘肃嘉峪关 735100)

1 前言

某电厂承担着全社会的电力供应任务,高峰季锅炉基本处于长期满负荷运行,而锅炉“四管”长期受高温、飞灰冲刷、机械磨损、金属材料的劣化、腐蚀,以及安装质量、焊接质量、异物堵塞等因素的影响,频频发生泄漏,是长期困扰电站锅炉安全生产的瓶颈问题。系统地做好锅炉“四管”泄漏的管理,研究泄漏规律,减少“四管”泄漏次数,成了保证锅炉安全、稳定、经济运行的关键。

2 锅炉“四管”泄漏原因分析及防范措施

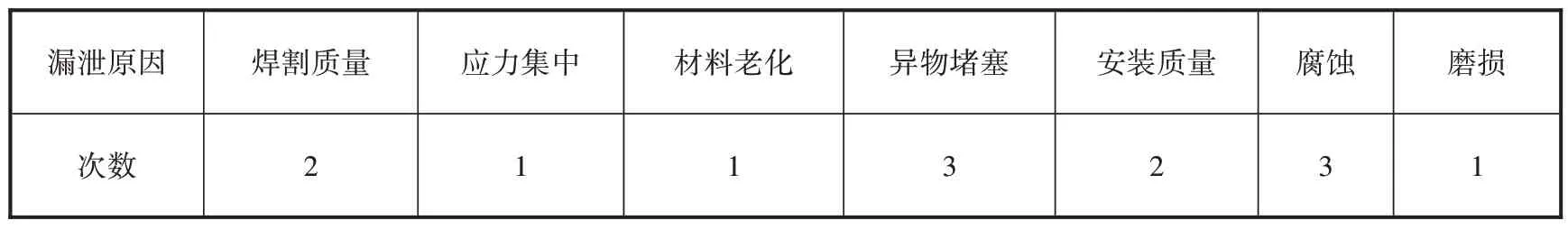

2016年1月1日至2018年12月31日,针对某单位6 台电站锅炉“四管”泄漏进行了统计,共发生各类泄漏13次,见表1。

表1 泄漏原因统计

从泄漏分布区域统计,水冷壁6 次占比46%,过热器5次占比39%,再热器2次占比15%。

以下就锅炉“四管”泄漏原因及对策进行分析说明。

2.1 焊割质量

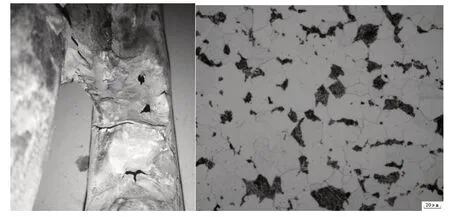

一台亚临界锅炉炉后吹灰器附近水冷壁管发生泄漏,在停炉排查过程中,发现漏点及周围管段均无明显的鳍片拉裂现象,而漏点部位管道内壁存在一处直径约5 mm 左右的金属熔渣,见图1,通过对漏点及周围管段进行金相分析,未发现金属组织等异常情况,可判断导致水冷壁管泄漏的原因为更换管切割鳍片时(泄漏前进行了泄漏点部位水冷更换作业),焊接人员将原始管割伤,水冷壁换管作业过程中作业不规范,检修工艺管控不严格,施工人员割伤原始管道后没有进行挖补或更换处理,而是直接对鳍片进行了焊接,造成隐患的遗留。

图1 管道内壁存在金属熔渣

防范措施:锅炉检修水冷壁换管作业过程中应规范作业,严格按照检修工艺、焊割工艺指导书执行。焊接管理技术人员应对更换管焊接作业全过程跟踪、监督,对焊割人员的工艺纪律执行情况监督、检查,确保更换管段、焊接鳍片的全过程质量监督管控到位;对焊接过程中存在缺陷、隐患,应及时进行处理。还要确保焊接时选用合格的焊材,焊接高压焊口及承压部件时焊条要按照工艺标准进行烘干,并用专用保温桶储存,焊接时应该采用合理的参数,保证焊割部位无割伤、过烧、咬边、夹渣、未融等缺陷的遗留,焊接结束后,按照DLT869-2012《火力发电厂焊接技术规程》、NBT47013-2015《承压设备无损检测》进行焊接热处理,进行100%的无损检测。

2.2 应力集中

应力集中主要来源于锅炉结构及机组的升温、升压速率,管件发生膨胀受阻,造成应力集中,使得管件拉裂,图2 为水冷壁开裂及金相组织图,开裂原因为在锅炉运行过程中受温度变化持续产生的交变应力影响,被拉产生裂纹,导致泄漏,致使漏点周围管排被吹损减薄后大面积泄漏。

图2 水冷壁开裂及金相组织图

防范措施:优化锅炉启停、运行过程中的水冷壁内水温及出口过热度的控制方式,尤其是保护动作跳机后的温度控制和快速启动的曲线调整,讨论制定优化措施并实施,通过减少运行工况的剧烈波动,达到减轻水冷壁区域鳍片焊接薄弱点受交变应力的影响程度,从而防范泄漏事件的发生;水冷壁鳍片须内外都进行满焊,焊接应无各类超标缺陷的遗留。

2.3 高温腐蚀

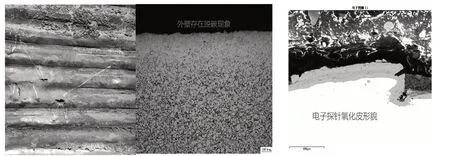

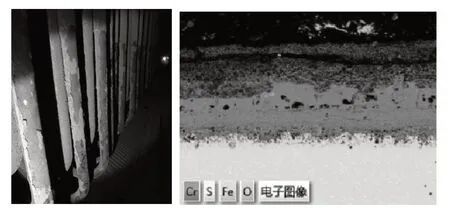

监测期间,发现超临界燃煤锅炉过热器、再热器、水冷壁管道均存在腐蚀,水冷壁腐蚀最为严重,腐蚀区水冷壁管减薄约20%~55%(即1.5~4.0 mm);对泄漏管段进行了金相、力学性能、无损检测、硬度、厚度、电子探针等分析,金相报告显示泄漏部位无珠光体球化现象,但存在表面脱碳现象,可排除泄漏部位因过热而导致的爆管原因;从水冷壁管减薄情况看,泄漏位置位于锅炉高温腐蚀最为严重区域,可判断为高温腐蚀是导致漏泄的原因,见图3。

图3 高温腐蚀导致漏泄

发现锅炉水平烟道受热面也存在腐蚀,原因是高温烟气携带的煤灰流经锅炉水平烟道受热面(屏式过热器、屏式再热器、高温过热器、高温再热器、低温再热器)时,在管子上形成积灰,当煤灰处于550~710 ℃熔融状态时,硫酸盐受热会分解出SO3,对管壁有强烈的腐蚀作用,见图4。

图4 SO3对管壁有强烈的腐蚀作用

防范措施:高温腐蚀是一个较为复杂的物理化学过程,通常认为燃煤锅炉高温腐蚀一般有硫化物型和硫酸盐高温腐蚀两种。通过以下几方面进行控制:

①对受热面管材的选型应选择高合金耐腐蚀钢材。

②改善燃烧,防止煤粉过粗,保证燃料在炉膛内及时燃烧燃尽;防止火焰直接冲刷水冷壁和屏式过热器;控制壁温避免炉管结垢,防止炉膛局部热负荷过高,合理布置受热面及通过运行调整以降低受热面的壁温。

③降低吹灰器投运频率,根据不同烟温区积灰特性确定不同的吹灰压力,吹灰前保证疏水彻底,吹灰蒸汽温度大于220 ℃。

④合理配风,防止壁面附近出现还原性气体。

⑤细化催化剂运行维护,提高脱硝催化剂的处理能力,防止锅炉运行调整提高氧量、降低燃烧区的还原性气氛后造成烟气氮氧化物的生成。

⑥做好受热面宏观及厚度检查,对存在腐蚀的管段及时进行更换。

2.4 异物堵塞

对受热面异物堵塞管进行检查,发现漏泄管存在明显的横向、纵向裂纹,漏泄管管口存在明显胀粗变形现象,且珠光体完全球化,见图5,异物通过内窥、通球、灌水等方式检查,发现泄漏管中的异物主要是焊渣、铁屑、保温棉、泥沙等。

图5 珠光体完全球化示意图

防范措施:对泄漏管所在上部、下部集箱进行内窥镜检查,确保内部无异物,并对泄漏部位及周围受损管段进行更换,制定专项的上水冲洗方案,并对相应集箱进行检查清理;完善受热面换管标准,在进行受热面换管时,做好割开管口的防护措施,应采用专业用的管口封堵帽或易溶于水、受热易分解的材料进行管口塞堵,严禁采用保温棉、不溶性纸巾等材料封堵管口;在进行管道切割时采用切割片,严禁采用割炬进行切割,以防异物落入管中;规范锅炉水压试验相关规定,完善受热面防磨防爆的检查要求。

2.5 磨损

“四管”的磨损主要有机械磨损和飞灰磨损,见图6。机械磨损主要是由于管卡、支吊架松动,防磨瓦、定位块脱落,在运行过程中与管子相互刮蹭而产生的磨损;飞灰磨损主要是锅炉烟气在一定的动能作用下,对管子进行冲击,使得管壁金属被削薄。

防范措施:加强锅炉各类检修时的防磨防爆检查,确保防磨瓦、管卡、支吊架、定位块、保温等的安全可靠,燃烧器及吹灰器周围无减薄量超标管段,对厚度超标管段进行更换,有条件的可进行耐磨喷涂;加强运行过程中的吹灰管理,严格按照《吹灰器投运管理办法》执行,以防止由于吹灰器使用不当造成受热面吹损;在锅炉检修中,进行吹灰器的动态试验和检查,确认吹灰器的吹扫角度、吹扫范围、吹灰器与受热面的垂直角度、记录吹灰器的吹扫圈数等;锅炉A 级检修后,应进行全面的冷态空气动力场试验,进行细致的燃烧调整试验,优化炉内燃烧工况,减小炉内火焰中心的偏差,降低左右侧烟温偏差和吸热偏差,控制喷燃器角度和氧量,避免未燃煤粉和还原性气体冲刷受热面。

3 结束语

防治“四管”泄漏是一项长期而艰巨的工作,需要组建符合本单位实际情况的防磨防爆监督及检查小组,从锅炉燃煤管理、运行管理、检修维护管理、金属材料的选用、受热面布置、制造质量、安装质量、锅炉保养等方面入手,落实每个环节人员的“一岗双责”,坚持“四不放过”原则,系统地做到全过程控制,降低受热面“四管”泄漏率。