冶金自备电厂烟气脱硝控制系统研究及优化

2020-06-15曹美杰张海忠么颖林

曹美杰,张海忠,仲 勇,么颖林

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

引言

随着我国经济的不断发展,国家对环保越来越重视,环境友好型企业、绿色工厂、循环经济等都得到国家的大力支持,也是工业发展的必然趋势。国内某沿海钢厂自备热电厂建有300 MW 机组2 套,配备了较先进的锅炉烟气脱硫脱硝系统。其中,脱硝系统采用的是当前较先进的选择性催化还原法(Selective Catalytic Reduction,SCR)[1],这也是目前我国火电厂烟气脱硝主流技术之一。为了实现经济和环保效益的不断提高,该电厂针对脱硝控制系统和氨逃逸检测系统存在的缺陷不足进行了改进优化,取得了良好的效果,确保了该电厂的长期安全和高效运行。

1 脱硝工艺流程

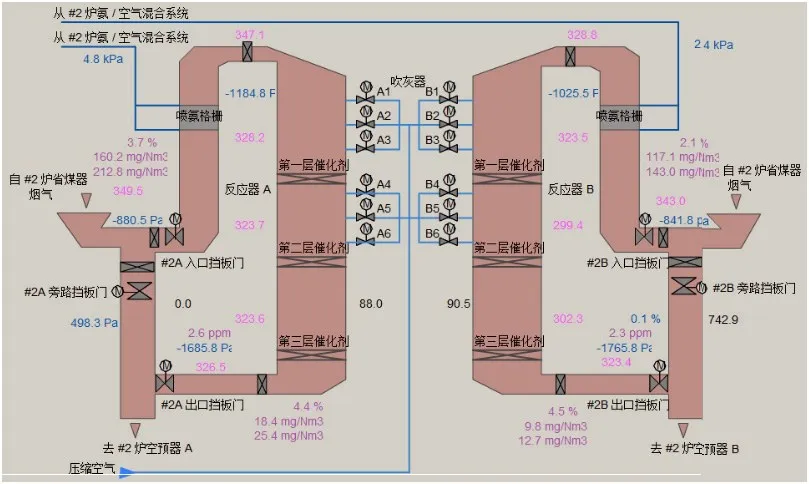

国内沿海某钢厂300 MW机组锅炉为哈尔滨锅炉厂设计制造的自然循环汽包炉,烟气系统安装了SCR 脱硝装置系统。脱硝工艺流程如图1 所示。锅炉烟气从省煤器排出后进入喷氨格栅,与喷入的氨气充分混合后分别进入SCR 脱销第一、二、三层催化剂层,在催化剂作用下充分反应后脱除氮氧化物,脱除氮氧化物后的净烟气进入空预器,再经除尘、脱硫处理后经烟囱排放到大气中;脱硝后的净烟气经过取样装置进入在线CEMS 烟气分析仪,实时监控烟气氮氧化物含量,确保烟气排放达标;对净烟气进行氨逃逸量检测分析,实时对脱硝后的净烟气氨逃逸含量进行监控,防止氨逃逸含量过高发生化学副反应生成硫酸氢铵对空预器换热元件造成堵塞和腐蚀,保证设备运行安全和使用寿命,也为喷氨量的调节提供可靠依据。

图1 脱硝工艺流程

2 低负荷工况脱硝控制系统改进及实现

2.1 低负荷脱硝工艺改造

按照《火电厂烟气脱硝工程技术规范选择性催化还原法》HJ562-2010要求,“脱硝系统应能在锅炉最低稳燃负荷和锅炉最大出力工况之间的任何工况之间持续安全运行,当锅炉最低稳燃负荷工况下烟气温度不能达到催化剂最低运行温度时,应从省煤器上游引部分高温烟气直接进入反应器以提高烟气温度”。该机组锅炉设计时,40%热耗率验收工况(简称THA)负荷下省煤器出口烟温偏低(274 ℃),50%THA 全燃煤工况对应脱硝装置入口烟温为289 ℃,50%THA 以下全燃煤工况已不能满足SCR 运行温度(295~420 ℃)的要求。故为达到全负荷投运脱硝装置,该机组2019年实施了省煤器烟气旁路改造措施,通过高温烟气与脱硝入口的低温烟气混合达到提升脱硝反应器入口烟温(295 ℃以上)的目的,从而实现了全负荷烟气脱硝系统的投运,确保烟气符合达标排放要求。

2.2 脱硝系统烟气进气温度控制系统改进

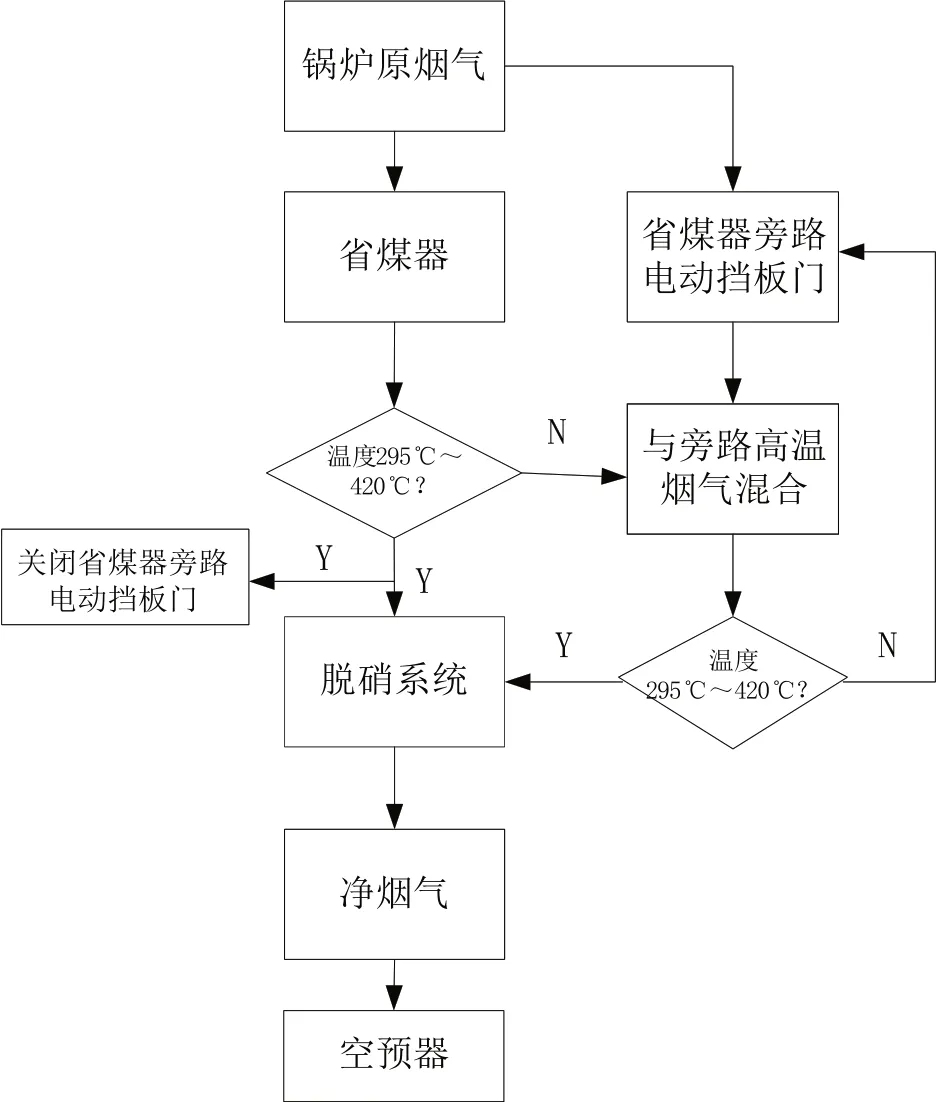

按照低负荷脱硝工艺改造要求,也要对相应的控制程序逻辑进行修改完善。主要是对脱硝装置烟气进气温度控制系统进行了设计和改进,改进后的程序逻辑控制流程图如图2所示。

图2 程序控制流程图

在50%THA 全燃煤工况以上,锅炉原烟气通过省煤器后温度一般在295~420 ℃范围内,可直接进入脱硝系统进行脱硝处理;当处于低负荷50%THA 全燃煤工况以下时,烟气通过省煤器后温度很可能就会降至295 ℃以下,此时需要通过省煤器旁路将省煤器前高温烟气与省煤器低温烟气混合使混合后的烟气温度达到295~420 ℃要求范围内,然后进入脱硝系统进行脱硝处理。

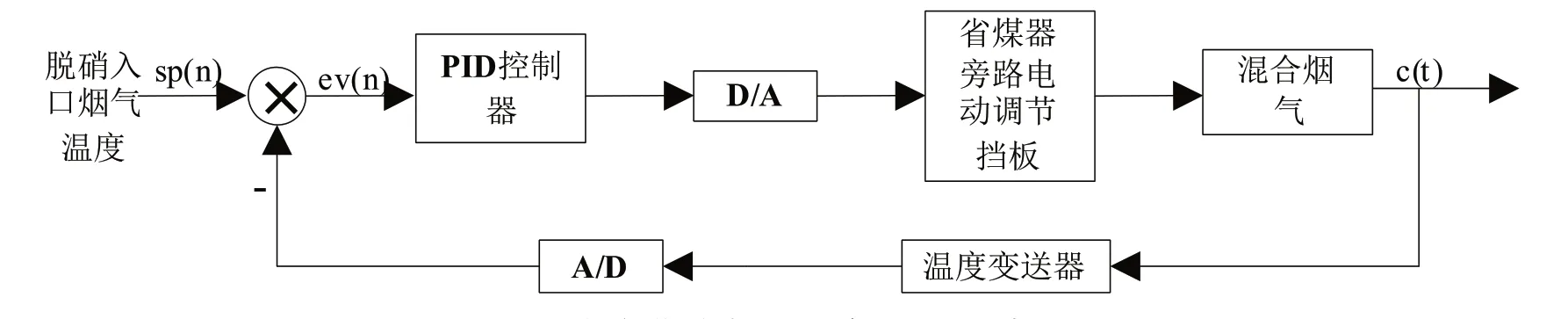

为了实现混合烟气温度的自动可控和精确调节,设计安装了旁路电动调节挡板,低负荷脱硝系统入口烟气温度控制原理框图如图3所示。

由控制框图可以看出,脱硝入口烟气目标值设定后,通过与混合烟气温度的实际反馈值实时对比计算误差,然后由控制器对误差信号进行计算处理后对电动调节挡板发出实时控制指令,调节高温烟气量,实现对混合烟气温度的实时调节,使烟气温度始终可靠稳定在目标值要求范围内,确保脱硝系统可靠稳定运行和烟气排放指标达到环保要求。

图3 低负荷脱硝入口烟气温度控制框图

2.3 控制系统的实现

首先针对现场锅炉省煤器烟气旁路的增设及工艺的改进,需要相应地增加电动旁路调节挡板。在锅炉省煤器A 侧旁路增加了电动调节挡板,并在省煤器A 侧省煤器出口也增设了电动调节挡板,并对应两套电动执行机构;在锅炉省煤器B 侧也增加了相同的设备。根据调节挡板电动执行器的控制指令和位置状态反馈指令信号数量需要增加扩展相应的DCS 现场总线组件,经过统计测点类型和数量情况,每个锅炉共需增加安装8 通道AI 模块FBM201、AO 模块FBM237、16 通道DI模块FBM207c各2 块,改造硬件设备清单如表1 所示,控制系统卡件按照以上方案数量扩展后可满足改造要求。

表1 设备清单

硬件完成扩展安装和接线后,利用原有的程序和上位组态软件结合上述的程序控制逻辑和控制原理框图对相应的控制程序进行修改完善,在现有的组态监控画面上增加相应的设备流程图,并进行相应的参数设置和地址编程调试后,即可实现目标控制功能,保证了脱硝系统在低负荷工况下的安全稳定运行。

3 脱硝氨逃逸分析检测系统改造

3.1 氨逃逸分析检测原理

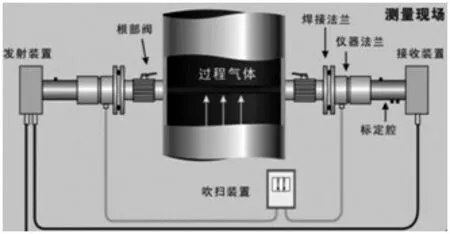

该自备电厂氨逃逸检测采用的方法是可调谐二极管激光光谱吸收法[3],即从激光二极管发射一束已知能量和一定波长的激光,在接收端测量激光能量,在理想状态下(没有能量吸收)所有光能都可透射到探测器上,如果激光波长与光路的分子吸收谱线吻合部分能量会被吸收,在探测器上会显示出能量差值,其大小与被测气体含量成比例关系,经过信号处理及标定后,即可测出相应的需测物质成分含量。基于以上原理,该电厂选用的是挪威产的NEO Laser Gas 单路气体分析仪产品,其测量准确可靠,稳定性好,不受背景气体影响,可以在高粉尘高温高压腐蚀性气体条件下工作,使用寿命长。现场测量装置安装示意图如图4所示。

图4 氨逃逸测量装置

3.2 氨逃逸检测样气光路改造

脱硝净烟气氨逃逸检测原来采用的是将激光发射装置和接收装置分别安装在烟道的两端部位,且安装时必须做到精确无误,即发射装置与接收装置必须在同一条直线上,使发射装置发出的光恰好能被接收装置吸收,一旦达不到安装精度就会因接收装置无法完全接收发射激光而导致测量误差增大,甚至无法测量准确值;即使施工安装精度达到了,在经过长时间的运行后,烟道也会出现局部变形而导致测量发射装置和接收器不完全在一条直线上,从而导致测量误差增大,无法准确测量监控剩余氨含量。这不利于喷氨量的精确控制和设备的安全,因此有必要对检测光路进行改造完善,以保证其测量长期稳定准确。

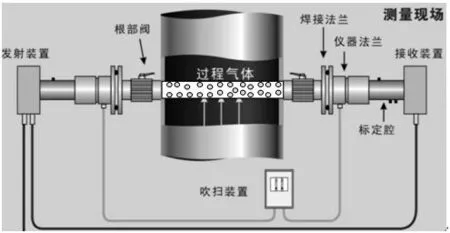

经过调查研究,为了保证光路长时间不受影响,决定将激光发射装置与接受装置安装在中控套管的两端,将中空套管横装在相邻的两个烟道壁上,从而实现两个装置的硬性连接,为了不影响烟气的取样测量,在中空套管的侧壁开有多个贯通的气孔,这样烟气就可以正常通过套管和实时进行烟气成分检测。该电厂利用年修机会按照上述方案对氨逃逸测量系统实施了改造如图5所示。改造完成后,氨逃逸的测量不会再受烟道局部变形影响,从而可以实现对氨逃逸含量的长期准确检测和监控,保证了其他设备的运行安全。

图5 改造后的氨逃逸测量装置

4 总结及展望

本文主要介绍了某电厂锅炉脱硝工艺流程,考虑到环保要求和目前的运行缺陷实施了低负荷脱硝工艺改造,相应地改进了控制逻辑流程,设计了脱硝烟气进气温度控制系统,并通过硬件设备的增加安装和程序的修改完善实现了该控制流程和方案;最后针对氨逃逸分析监测系统存在的问题缺陷也进行了改进,保证了氨逃逸测量的稳定和准确。在近半年的运行过程中,该电厂锅炉脱硝系统在启停机过程中及降负荷运行工况下,脱硝系统均能够实现稳定运行,且脱硝后的净烟气氮氧化物的含量稳定在30 mg/m3以下范围内,高于环保要求,脱硝系统实现了全负荷工况下连续稳定运行且烟气氮氧化物均实现达标排放(<50 mg/m3),履行了环保责任,降低了排污费用,发电经济效益和环保效益显著,对创建环境一流和环境友好型企业具有重要意义。氨逃逸分析监测系统的改进确保了氨逃逸含量的长期准确稳定测量监控,既确保了设备安全,也为下一步脱硝喷氨智能自动化改造提供了条件。