海底岩溶地层盾构刀盘刀具设计及应用

2020-06-15张家年

张家年

(中铁工程装备集团有限公司,河南 郑州 450016)

近年来,隧道及地下空间的建设迅猛发展,盾构作为隧道机械化施工装备以其施工效率高、安全性好的优势而被广泛应用。据统计,现阶段约70%的水下隧道采用盾构法修建[1]。在以往盾构施工过程中,更换刀具需通过人闸进入远高于大气压力的开挖舱进行带压换刀作业,这一过程往往存在以下缺点:①带压进舱更换刀具对操作人员要求高,作业风险极大,对操作人员健康非常不利;②操作人员在开挖舱内工作时间受限,作业效率低[2~4]。文献[5]针对武汉地铁越江隧道复合地层刀盘刀具配置和磨损刀具的安全更换问题,提出了一种常压下滚刀、齿刀互换的配置方案,盾构直径为12.53m,采用了一种非全断面滚刀的复合式常压刀盘方案。文献[6]对刀盘力学性能进行分析与评价,有助于对设计提出改进。文献[7]对上软下硬灰岩地层盾构刀具异常崩裂原因进行了分析。以上学者的研究成果对复合地层刀盘设计、刀具布置及应用具有较好的指导作用,但是缺少对海底隧道穿越灰岩、板岩、溶洞、破碎带类似地层的盾构刀盘刀具选型设计及应用分析。

本文结合大连地铁5 号线跨海隧道工程,通过分析盾构穿越地层水文地质,比较了带压换刀和常压换刀效率,设计了12m 级全断面滚刀及刮刀常压更换复合刀盘,提高了盾构的地质适应性。

1 工程概况

大连海湾地铁隧道采用单管双线设计,隧道内径∅10 800mm,隧道外径∅11 800mm,隧道总长2 870m,海域段长2 310m,最大水压约5bar,隧道平面及管片如图1、图2 所示。

图1 跨海隧道平面图

图2 隧道管片图

根据地勘资料,盾构隧道穿越中、强风化板岩,钙质板岩,白云质灰岩及中风化辉绿岩。其中白云质灰岩天然抗压强度30.6~82.5MPa,平均强度52.38MPa,局部最大高达116MPa;板岩天然抗压强度16.5MPa;钙质板岩饱和抗压强度17.2~78.1MPa,平均43.1MPa;辉绿岩天然抗压强度49.5~71.8MPa,平均60.5MPa。灰岩地段存在大量溶洞和破碎带,洞高0.2~11.3m;最小埋深12.2m,最大埋深24.5m,海域段最大埋深23m。

2 盾构刀盘选型

根据该项目盾构隧道穿越水文地质、隧道长度及隧道直径,盾构选型采用1 台气垫式泥水平衡盾构施工。由于灰岩、岩溶、破碎带等复杂地层,刀具容易异常损坏,因此掘进过程中避免不了需要经常检查更换刀盘上刀具,如何提高换刀效率成为刀盘选型的主要矛盾。

关于刀盘选型,可采用常规换刀复合式刀盘及常压换刀复合式刀盘,如图3、图4 所示。根据高水压环境下带压换刀效率统计(表1),水压越高,换刀效率越低,当水压为6bar 时,非饱和带压进仓作业工作时间仅能保持60min,且减压时间为176min,作业效率仅为25%;即使采用饱和带压进仓作业工作时间虽为15 850min,但减压时间高达3 330min,作业效率仅为82%。其次刀盘直径达12.26m,刀具数量多,大大延长了刀具检查和刀具更换时间,人工带压进仓作业风险大,效率低。同时穿越地层最大单轴抗压强度为116MPa,从破岩实验结果分析,常压刀盘采用19 寸单刃滚刀及100mm 刀间距,可以获得一定贯入度,满足掘进效率。综合考虑换刀作业效率、换刀风险和该项目地层岩石强度,刀盘选型为常压换刀刀盘,可实现人工在大气压环境下安全顺利更换刀具。

图3 常规换刀复合式刀盘 图4 常压换刀复合式刀盘

表1 带压作业工作效率统计

3 刀盘总体设计

刀盘开挖直径设计为∅12.26m,刀盘结构形式为6 中空主梁+6 副梁,刀盘与驱动采用中心支撑方式,作业人员可通过刀盘法兰中心通道进入刀盘主梁内部,主梁内部为大气压环境;刀盘布置全断面可常压更换滚刀及全断面可常压更换刮刀,同时在主梁及副梁侧面布置有常规更换刮刀,以减缓常压更换刮刀磨损速率,同时保护刀盘结构,共布置62 把常压更换滚刀,32 把常压更换刮刀;为增大12m 级复合式常压刀盘开口率,副梁结构进行了紧凑设计,刀盘整体开口率为23%;同时由于溶洞及破碎带地层存在大粒径石块,根据刀盘底部泥水仓破碎机破碎粒径能力,刀盘开口进行了限制,在刀盘主梁和副梁侧面设计有格栅,限制粒径为∅350mm。

3.1 常压换刀装置设计

常压换刀装置是实现常压更换刀具的核心部件,主要由刀筒、常压换刀装置闸门密封座以及拆装刀筒的专用工装等组成。根据刀盘上不同的位置(中心、正面、边缘)和刀具类型,分别设计有中心滚刀常压装置、正面滚刀常压装置(图5)、边缘滚刀常压装置、刮刀常压装置(图6)等。每套常压装置在工厂都经过严格的密封模拟性能测试,保证在设计最高压力下,常压装置闸门具有良好的密封性能和可靠性。

3.2 刀具选型布置

图5 正面滚刀常压换刀装置

图6 正面刮刀常压换刀装置

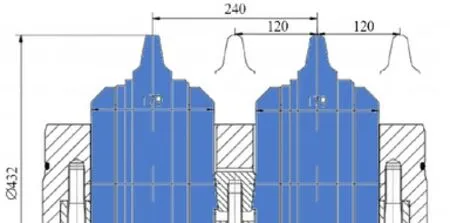

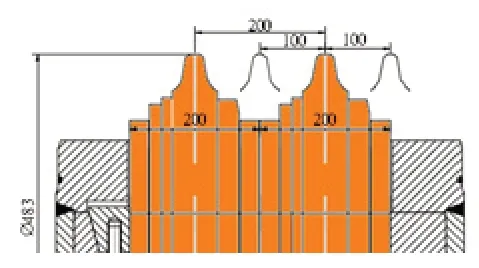

1)常压滚刀 根据地层岩石强度、刀盘结构形式和常压换装置结构尺寸,中心滚刀选用17 寸双轴双刃滚刀(图7),两把滚刀之间采用同一楔形块进行楔紧,节省了刀筒内部空间,中心滚刀刀间距为120mm,小于国外及国内其他品牌盾构大直径常压刀盘中心17 寸滚刀刀间距,提高了中心滚刀破岩效率。正面及弧形区域选用19 寸双轴双刃滚刀(图8),正面滚刀刀间距为100mm,每把滚刀均为独立两个圆锥滚子轴承,提高了滚刀破岩载荷能力,最外轨迹选用19 寸单刃滚刀(图9),并同轨迹布置2 把,提高了刀盘保径能力。

图7 中心17寸双轴双刃滚刀

图8 正面19寸双轴双刃滚刀

图9 最外轨迹19寸单刃滚刀

2)刮刀 作为刀盘上第二层刀具,刮刀主要负责把刀盘前方渣土主动刮入刀盘进渣通道,减少滚刀二次磨损。常压更换刮刀头通过销轴固定于刮刀刀筒上,并且随着所在刀盘位置,刀头形状匹配相应位置角度设计,相领轨迹常压刮刀实行部分重叠布置。带压更换刮刀所占空间位置相对较小,与常压刮刀同轨迹布置,减缓了常压更换刮刀磨损速率,同时保护刀盘结构(图10)。

图10 常压更换刮刀图

3.3 常压滚刀刀座加强方案

由于灰岩掌子面凹凸不平、棱角明显,刀盘周边滚刀线速度大,滚刀所受冲击振动强烈,频繁的冲击振动容易导致滚刀刀筒内刀座变形或断裂,根据模拟和Ansys 有限元分析,如图11 所示,对已加工好的常规19 寸双轴双刃刀座,在该刀座后端面中心增加可拆卸连接加强块,增强了滚刀端盖支撑V 形面两边的抗冲击性。

图11 常压滚刀刀座加强方案

3.4 刀具抗冲击优化

由于常压换刀装置及刀筒空间结构原因,常压更换刀具布置时,高出刀盘面板较多,常压更换滚刀刀高为225mm,刮刀刀高设计为185mm,因此在常压滚刀固定座圆周方向两侧、带压更换刮刀后部均设计有抗冲击保护块(图12),同时为增强抗冲击保护块的耐磨性能,保护块由500HB 耐磨钢板及Q345B 钢板上下两部分复合组成。

图12 刀具抗冲击优化

3.5 刀盘强度刚度设计校核

根据项目地质资料,溶洞、破碎带和上软下硬地层刀盘在掘进过程中,不仅振动强烈,刀盘主结构所受偏载力也较大,因此在设计过程中,常压刀盘主结构进行了加强设计,并经Ansys 有限元分析校核验算。分别分析刀盘结构在均匀载荷和1/3 偏载工况下的最大应力和最大变形,经计算,刀盘主结构均载工况下刀盘最大应力为161.4MPa,最大变形2.65mm,1/3 偏载工况下结构最大应力164.7MPa,最大变形5.56mm,刀盘结构材料为Q345R,屈服强度为345MPa,针对最大应力164.7MPa,仍具有345/164.7=2.1倍安全系数,满足盾构设计施工要求。

4 应用效果

截至2020 年3 月,该项目泥水盾构已顺利掘进1 386m,完成总工程量的48.3%。

1)平均掘进速度为6~9mm/min,刀盘转速为1.3~1.5r/min,刀盘扭矩为3 000~3 500kNm,盾构总推力为6 000~6 500t,最高日进度14m,最高月进度140m。

2)通过刀盘常压换刀装置(图13)累计拆装常压滚刀刀筒和常压切刀刀筒约500 次,更换滚刀约700 把,平均换一把滚刀时间为3~5h,提高了换刀和施工效率。

图13 刀盘内常压换刀照片

3)针对19 寸双轴双刃常压滚刀刀座加强方案,取得了预期效果,增强了刀座的抗冲击性。

4)由于破碎带和岩溶地层的冲击作用,刀具主要损坏形式为滚刀刀圈断裂、滚刀偏磨、刀具固定螺栓脱落断裂和刮刀合金崩落。

5 结论与建议

针对海底隧道灰岩、板岩、破碎带和岩溶发育地层,国内首次设计了12m 级全断面滚刀和刮刀可常压更换刀盘,大大提高了换刀效率,降低了换刀风险,通过优化刀具选型布置、常压滚刀刀座、刀具抗冲击和刀盘结构强度刚度等设计,工程应用表明,刀盘具有较好的地质适应性,可为类似地层盾构刀盘设计提供借鉴。

岩溶破碎带掘进过程中,刀盘刀具振动明显,除了实时调整掘进参数,刀具固定螺栓和常压换刀装置固定螺栓等需加强检查管理,注意系列螺栓打紧工艺,保证螺栓安装效果和质量。

针对灰岩、破碎带、岩溶地层,为降低刮刀崩落的风险,宜适当降低刮刀高度,增大滚刀与刮刀高差。

为减少岩溶破碎带地层刀具的异常损坏,需进一步加强滚刀刀圈材料、热处理、滚刀轴承承载力、滚刀装配和滚刀载荷检测技术的研究。