5G AAU 基站散热技术研究与应用

2020-06-15陈烈强

陈烈强

(上海中兴软件有限责任公司,上海 201203)

1 研究背景

随着科技的发展,互联网、大数据、云计算、人工智能时代的到来,人们对网络容量以及速度的要求越来越高。为了能够在下一代科技竞争中占据优势地位,我国率先在全球范围了启动5G 的商用布局,2019年6月6日,工信部发布4张5G 牌照,标志着5G 商用开始,我国率先进入5G 时代,2020年预计我国三大运营商的5G 投入达到1,800亿元,代表着5G 步入高速发展阶段。

AAU 作为5G 重要组成部分,采用Massive MIMO 技术,天线的个数由4G 48阵子增长到192阵子,通道数由4或者8通道增长至32或者64通道,中射频芯片以及基带芯片的集成度以及处理复杂度成倍的提升,其功耗是4G RRU 的2-4倍。为了外场能够迅速的进行站点部署,对于AAU 的体积重量以及迎风面均有较高的要求,因此对于基站的散热有更大的挑战。

本文针对5G Sub_6G 64TR AAU 基站中存在的芯片单点功耗较高以及整机散热方案的选择进行研究论述,提出解决单点散热以及整机散热方案满足AAU 小型化以及轻量化外场部署需求。

2 5G 基站散热技术研究

2.1 单点散热技术的研究

5G Sub_6G AAU 中射频单个芯片需要处理16TR/32TR 的100 M/200 M NR 信号,单芯片的负荷比较高,功耗比较大,部分芯片热耗高达30 W 以上。再者为了降低前传带宽的要求,5G AAU采用eCPRI 前传接口,部分物理层的功能需要在AAU 上进行处理,需要增加基带芯片,增加了整机的功耗,基带芯片需要处理64TR 100 M/200 M 信号,其功耗高达几十瓦。在AAU 整机散热设计中,高功耗的中射频芯片以及基带芯片已经成为散热瓶颈,为了解决芯片的单点散热,把散热齿全部加高,会带来整机体积和重量的大幅增加,得不偿失,因此单点散热技术研究对于AAU 至关重要,本章节介绍热管以及VC 均热两种技术在AAU中解决单点散热的研究与应用。

2.1.1 热管技术

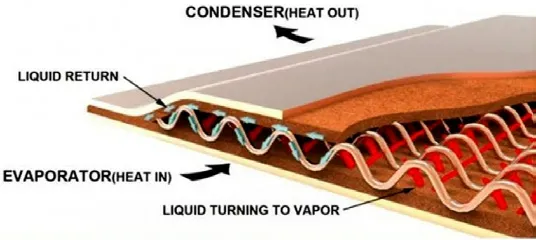

热管的工作原理:热管由蒸发端、冷凝端、管路3个功能部分组成。如图1所示,当蒸发端开始受热的时候,管壁附近的液体就会瞬间汽化,产生蒸气,此时这部分的压力就会变大,蒸气在压差下会向冷凝端流动。蒸气流到达冷凝端后会冷凝为液体,同时释放出大量的潜热,最后在毛细力的作用下回到蒸发受热端完成一次循环。

图1 热管工作示意图

区别于一般的固体传热,热管除了传热外,更重要的在于传质,因此其等效热导率可以达到纯铜的数十倍。应用于通信设备的散热方案中,可以有效解决局部热点问题,大大提升整体的均温性,从而提高产品的散热能力。

2.1.2 VC 均热技术

VC(均温板,Vapor Chamber)的工作原理与热管类似,如图2所示,它是将热管的一维导热扩展至二维导热。VC 底部的液体在吸收热源的热量后,蒸发扩散至真空腔内,将热量传导至散热齿片上,随后冷凝为液体,来毛细力的作用下回到底部。同样的,VC 可以将通信产品中的局部热点的热量,迅速的向平面方向展开扩展,如此可以高效的降低热点温升,提升整机的均温性,解决散热短板,从而可以大幅提升产品的散热能力。

图2 VC板工作示意图

2.1.3 仿真分析

针对这两种技术,采用Flotherm XT 软件进行仿真对比。

仿真前提条件下:

①AAU 整机热耗1000 W,整机宽度495 mm,高度800 mm,散热齿形态为直齿。

②单芯片器件尺寸为30*30 mm,热耗35 W。

③VC 均热版尺寸为60*60 mm。

④热管长度180 mm-220 mm 不等,直径为6 mm。

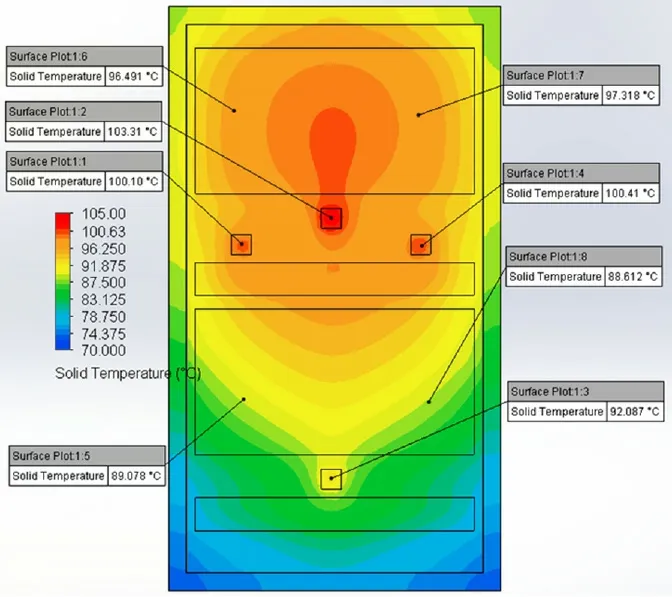

仿真结果如图3、图4、图5所示。

整机在相同的齿高,芯片采用不同的散热措施条件下,芯片温度汇总如表1所示,从表1可以看出,采用VC 板或者热管散热,芯片温度能够降低2-3℃,受益于芯片温度的降低,整机散热齿高度也可以降低从而整机重量降低、体积可以变小,因此,VC 均热以及热管散热对于解决单点芯片功耗高的散热有明显的效果。

图3 芯片无热管无VC仿真结果

图4 芯片采用VC板散热仿真结果

图5 芯片采用热管散热仿真结果

2.2 5G AAU 整体散热技术

5G Sub_6G AAU 按照有源通道类型来划分,有64TR/32TR,有源通道是RRU 的4-8 倍,以64TR 为例,如下所示为各厂家AAU 的参数,可以从表中看出,整机功耗在1200 W 以上,AAU的尺寸宽度在500 mm 左右,高度均在900 mm 左右,重量小于47 kg(中移动要求),整机的尺寸和重量代表了各个设备厂家的竞争力,在同等功耗的条件下,如何把整机的体积重量做到最优是每个设备厂家研究的重点方向,也是外场轻量化部署以及国际化推广的强烈需求,这对于整机散热方案提出了重大的挑战,整机散热需要不断提升散热密度以满足小型化轻量化需求。

表2 5G各厂家64TR AAU基本参数及要求

2.2.1 传统的直齿散热

传统的直齿方案是业界应用最广的散热方案,有流阻较小、技术成熟、工艺简单、可靠性高、适用性广等优点。但是其缺点也比较明显:由于热空气密度低,会自下而上的流动,当产品的高瘦比大于2至3时,整机顶部的散热会受到不断被加热的热空气的影响,即热级联影响。这会使得整机顶部的器件更容易成为散热瓶颈,制约整机的散热能力。

2.2.2 V 齿散热

V 齿方案,是散热齿以V 字型排列。根据其应用产品和场景的不同,其最佳倾角也会变化。V 齿方案提出的初衷就是为了解决直齿的热级联影响:齿间的热空气会沿V 字的两侧斜齿向整机的两侧导出,此时齿间会形成负压,冷空气会由齿的正前方流入散热齿的有效换热区域,从而大大削弱热级联影响,强化散热。这种散热方案在整机高瘦比比较大,或者整机较高的情况下有明显的强化散热效果。

2.2.3 仿真分析

仿真前提条件下:

①AAU 整机热耗1000 W,整机宽度495 mm,高度800 mm,散热齿形态为直齿或者V 齿。

②单芯片器件尺寸为30*30 mm,热耗35 W,整机仿真中放置了4个。

③其他热源为均布热源,两个300 W,两个130 W。

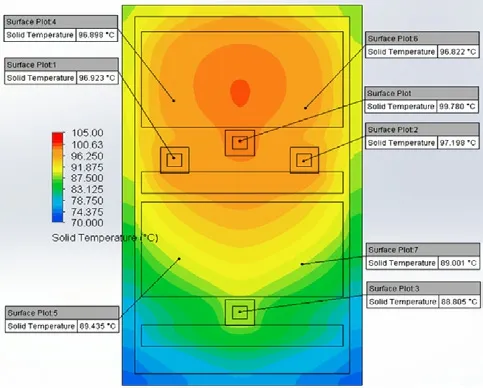

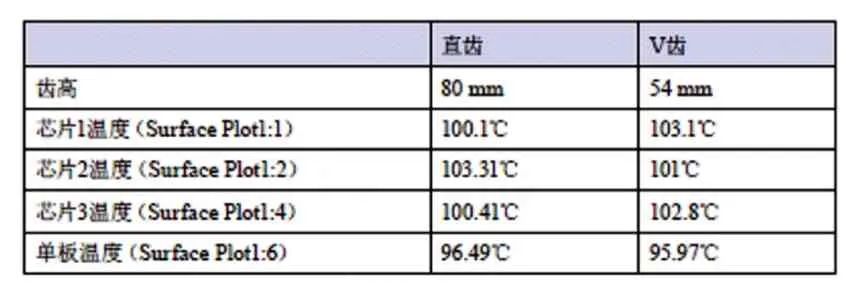

在保证单板温度、芯片温度基本相同条件下,仿真对比两种齿的齿高。仿真结果如图6、图7所示:

图6 采用54 mmV齿齿高的温度云图以及芯片的温度

图7 采用80 mm直齿齿高的整机的温度云图以及芯片温度

表3 不同齿形齿高条件下芯片的温度

通过仿真分析,在芯片的最高温度为103℃以及单板温度96℃左右情况下,直齿由于热级联原因需要更高的齿高才能够解决散热,而采用V 齿散热可以很好的解决级联问题,齿高降低了26 mm,整机的体积减少9.5 L(495 mm*800 mm*26 mm/106),整机的重量能够降低,因此针对整机较高的AAU 这种形态,采用V 型齿对于整机轻量化以及小型化有很大的收益。

3 结束语

本文研究了采用热管以及VC 管解决芯片功耗过高单点散热的问题,通过仿真,有较大的收益。并且针对目前AAU 的形态,通过V 齿与直齿的仿真对比,V 齿对于整机较高的AAU 形态能够很好的解决级联散热,整机可以做的更轻更小,能够更好地满足外场轻量化的部署要求,但是随着芯片工艺的提升功耗的下降,PA 效率的提升,单板有源面积变小,整机功耗降低,采用何种最优的散热技术需要持续进行研究。