长跨度钢构门式墩盖梁拼接吊装施工技术研究

2020-06-15中铁二十五局集团第三工程有限公司湖南长沙410000

王 曦 (中铁二十五局集团第三工程有限公司,湖南 长沙 410000)

0 前言

随着城市的建设发展,交通压力不断增大,城市主干道标准断面不断加宽,绿化带与人行道规划标准更高,新建铁路城区段上跨城市道路情况将会越来越频繁,需要采取更多上跨形式满足现场施工要求。连续梁上跨方式是铁路桥梁上跨城市主干道最常用的方式,此种方式有交通影响较小、跨度大等优点,同样有造价高、工期长等缺点,因此在条件允许的情况下,采用其他形式上跨可有效节约成本并缩短工期。而采用长跨度钢构门式墩上跨方式案例较少,相应的钢构门式墩盖梁拼接吊装施工施工经验累积不多,可借鉴的指导性案例鲜有提出。

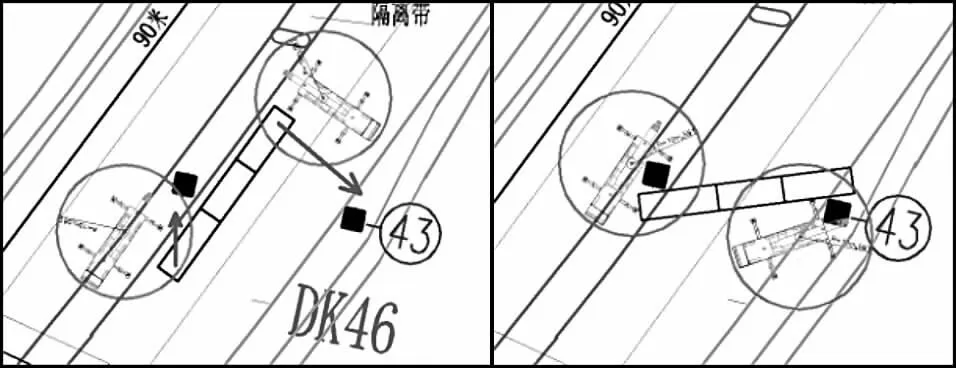

因此,本文以长株潭城际铁路项目云龙特大桥41#、43#墩门式墩拼接吊装施工为例,详细阐述了高速铁路上跨城市主干道进行长跨度钢构门式墩场内拼接吊装施工的关键环节,并针对遇见的问题进行分析总结,对类似工程提提供了可参考解决方案。

1 工程概况

新建长株潭城际铁路云龙特大桥,全长3940m,共121个桥墩、2个桥台,其中40#-44#墩区间上跨既有道路株洲市云龙大道,云龙大道为双向10车道,中间有绿化隔离带,两侧分别有机非分隔带、非机动车道与人行道,其中41#、43#墩为钢构门式墩设计,墩柱设置在中间绿化隔离带与东西两侧非机分隔带内。本工程重难点在于,在保证云龙大道通行的情况下,合理规划交通进行占道进行拼接吊装。

图1 现场平面布置图

1.1 门式墩构造

1.1.1 盖梁

盖梁为钢箱结构,截面内高2.6m,内宽3.3m。顶底板厚32~36mm,腹板厚28mm;纵向加劲肋250mm×24mm,底板加劲肋间距600mm,腹板加劲肋间距650mm;普通横隔板厚16mm,垫石下横隔板24mm,横隔板间距2m。

1.1.2 钢柱

钢盖梁与钢筋混凝土墩柱的连接采用钢柱插入混凝土的方式,钢柱采用钢管混凝土截面,外径2800mm,壁厚36mm,加劲梁 250mm×24mm,插入混凝土深度4500mm,钢管柱内浇筑C50无收缩混凝土。

1.1.3 钢筋混凝土圆柱墩

下端墩柱采用直径2.8m的钢筋混凝土圆柱墩,钢筋采用双筋φ32mm。

1.2 总体方案概述

1.2.1 交通疏导方案

钢盖梁在厂家分段加工验收合格后运至施工现场进行拼接与吊装,钢盖梁结构尺寸较大,转运不便,加工地点不宜离现场太远,考虑到云龙大道建成通车时间较短,车流量较少,本项目选择在现有道路上进行预先拼装,临时封闭中央分割带与双向各一条行车道;待拼装结束后进行钢盖梁的吊装,采用单侧双向交通导行的方式。

1.2.2 钢盖梁拼接吊装方案

选用一台100 t汽车吊于现场节段卸车、大拼工装制作及钢柱的吊装,钢立柱定位测量、焊接,采用30 mm厚度钢板铺设路面,起防护作用,用300×300×30mm工字钢组焊胎架,每段对接口作两道;钢盖梁节段大拼、焊接检测及油漆,检测合格后,采用两台260t汽车吊进场进行挪位、吊装。

图2 吊装流程图

2 关键环节施工技术

云龙特大桥41#、43#墩门式墩盖梁拼接吊装施工主要的关键技术环节包括:吊车及配件选型、吊耳加工、钢盖梁拼接与吊装。

2.1 吊车及配件选型

根据现场条件及钢盖梁跨度、自重、外形长度,吊机准备采用2台QAY260型260t汽车吊进行吊装工作。根据现场布置情况,作业半径为9m、主臂长度为17.6m。根据QAY260型汽车吊性能表(见下表),超起配重80 t,可知额定起吊能力可以达到89.7 t,两台合共179.4 t(满足最大起重吨位43#的159.1 t)。

门式墩参数表 表1

QAY260型汽车吊性能表 表2

2.1.1 起吊能力计算

根据节段自重可知,41#墩盖梁自重最大,重量为159.1t;吊装工作半径9m,吊装高度约10m;吊装的动载系数=1.1,选取2台QAY260汽车吊,吊钩选取可承担200t的吊钩,吊勾重2t,钢丝绳重0.6t,吊耳重量0.3t。

起吊总重Q总=(159+2+0.6+0.3)×1.1=178.2t<179.4t,满足吊装要求。

2.1.2 卸扣选择

选取可承担60t重量的卸扣,一起4个,单个卸扣重量为57kg,则共计57kg×4=228kg。然后在钢盖梁的外部边缘焊接4个钢材拉环,方便在吊装阶段的进行临时人工牵引。

2.1.3 钢丝绳

钢丝绳抗拉强度为1850MPa,选取直径77.5mm,查表可得钢丝破断拉力的总和为4165kN。查找《路桥施工计算手册》可知,钢丝绳破断拉力=钢丝破断拉力总和×换算系数=4165×0.8=3332kN。钢丝钢丝绳安全系数为:3332kN/535.51kN=6.22倍,满足安全系数不小于6的要求。

图3 主梁吊装角度及基本受力示意图

2.2 吊耳结构形式与位置

该吊耳为孔形吊耳,设置在门式墩腹板处的顶板板面上,为了防止板孔式吊耳板强度不够,在此处增加28mm厚的Φ300双面补强板,依此增加耳板的强度。吊耳布置在门式墩的顶板上,共计布置4个临时吊点,距梁端1.4m、间隔梁中心1.65m,近似对称布置。吊耳钢板壁厚为 δ=28+28+28 mm,r=50 mm,R=200 mm,材质选用桥梁高强钢板Q345 qD,设置在加劲板与钢梁横隔板连接处。

图4 钢盖梁拼接图

2.3 钢盖梁拼接与吊装

①钢盖梁大拼成图4节段,设置大拼工装,采用30mm厚度钢板铺设路面,起防护作用,用 300×300×30mm工字钢组焊胎架,每段对接口作2道;钢盖梁节段大拼、焊接检测及油漆,合格后,用260t汽车吊进场进行挪位、吊装。

②钢盖梁节段挪位,采用2台260t汽车吊进行,挪位前抽离底部台架,选取合适位置进行多次小段移动,直至达到起吊位置。

③钢盖梁移动就位后,2台260t汽车吊进行吊装,组装加劲板焊接,焊接立柱与钢盖梁焊缝。吊装就位完成后,搭设施工平台,用于焊接立柱与钢盖梁焊缝及检测。

④钢盖梁焊缝经第三方检测合格后,绑扎立柱内钢筋,浇筑混凝土。

⑤混凝土浇筑完成后,对钢盖梁焊缝处打磨,喷涂面漆。

⑥大拼工装拆除、履带吊撤场;检测达标后,钢盖梁交验,解除道路管制。

⑦41#、43#均按上述步骤进行施工,首先进行43#的吊装作业,根据现场实际情况,待41#满足条件后开始施工。

3 施工中可能出现的问题及应对措施

3.1 吊耳加工与焊接

吊耳板焊缝应为连续焊,不应有夹渣、气孔、裂纹等问题,虽然焊缝的强度计算满足要求,但由于吊耳板与设备焊接的地方出现的焊接应力及因连接面相对小产生的应力集中,使用吊耳时也不会在设计的理想状态下受力等原因,有可能出现设备局部的变形或母材被撕裂等不良结果。因此,应有以下有效措施:

①焊缝进行焊后热处理之后,可以处理掉焊接应力,特别是当吊耳板的厚薄达到规范要求进行焊后热处理的厚度时,必须进行焊后热处理;

②是在吊耳板与设备中焊接加劲板,增加了焊缝的受力面积,同时也增强了局部稳定性。

3.2 吊装精度控制

钢盖梁吊装对精度有较高要求,分别体现在标高控制、轴线控制、限位控制,为确保吊装精度有以下措施应对。

标高控制:预埋钢板先进行平整处理,安放时采用水准仪进行标高的检验,每一块钢板将4个角点作为标高控制点,同时采用水平尺控制底座的钢板面的水平标高是否相同;

轴线控制:利用全站仪进行钢板的轴向定位。

限位控制:在墩顶预先埋设环形钢板,外边缘布置8处限位卡板,卡板内边缘设置成杯口样式,另设8根2.5m长20型钢内置于墩柱内,钢梁立柱就位时由此装置和链条葫芦、撬棍等配合进行精调、定位。待钢构件就位后将两钢板各边对齐,焊接使其固定,钢柱腔内利用小型钢、钢板与钢柱焊结,有着临时固结的作用效果。钢梁固结后,于钢梁梁侧拉设揽风绳索,揽风与地面夹角不大于60°,保证钢梁稳定。

3.3 焊接质量控制

①定位焊不应留有裂纹、夹渣、气孔、焊瘤等问题。定位焊如有开裂的现象,应该先查找原因,然后用碳弧气刨清理原来的定位焊缝,再由装配工人重新安装定位。

②焊接阶段如果有断弧的问题,务必将断弧处刨成1:5的坡度,搭接50mm施焊。

4 结语

通过云龙特大桥41#、43#钢构门式墩拼接吊装施工经验的分析和总结,认识到跨既有道路吊装施工是铁路工程建设重点难点。依托此次施工经验,得到以下几点结论:

①施工过程中要充分利用现场条件,规划施工用地,做好交通导行,把施工对交通影响降到最低;

②根据现场情况,合理选择吊装机械、吊绳与吊耳位置,确保安全可行性的前提下考虑经济合理性;

③现场拼装加工质量控制特别重要,重点把控吊耳加工质量、焊缝质量等;

④为确保吊装精度,标高控制、轴线控制、限位控制是关键。