防腐涂料导热率对片式散热器散热能力影响的数值计算

2020-06-13殷浩洋尹忠东

殷浩洋,尹忠东

(华北电力大学电气与电子工程学院,北京 102206)

电力变压器是电网运行的关键设备,其工作状态的好坏直接决定电网能否安全可靠地运行。油浸式变压器运行时产生的损耗转化为热量[1],引起变压器内部温升,如果不能有效地把热量散发出去就可能会出现过热,造成内部绝缘结材料性能恶化[2-3]。片式散热器是变压器的主流散热器,为了保障变压器的使用寿命和可靠性,片式散热器的设计通常存在一定的冗余度。但这也增加了变压器的体积、质量和占地面积,制约了变压器向高效、紧凑、轻量和廉价方向的发展。由于变压器结构复杂使得实验研究受到许多限制,而采用有限元仿真软件对其温度场和流场进行数值模拟分析,可以大大降低实验设计费用,缩短设计周期。为增强片式散热器的散热性能,国内外学者进行了大量的研究。文献[4]通过加装油泵将变压器油的体积流量由1.0×10-3m3/s提高至4.0×10-3m3/s,散热量提高了17%。文献[5]通过改变风机的个数及位置来改变片式散热器外部空气流场的强度和分布情况,提高散热能力22%。文献[6]采用Fluent模拟了换流变压器内部散热的热流耦合过程,研究了油浸纸板的放置位置对换流变压器的温度分布及热点位置的影响。文献[7]通过Maxwell仿真研究了为降低箱体涡流损耗而在箱体内壁敷设的磁性屏蔽材料产生的局部过热问题。

综上,中外学者的研究主要集中在增大变压器油的流速、空气的流速和片式散热器的散热面积上,而对于片式散热器涂覆的防腐涂层的导热率对其散热性能的影响却鲜有研究。片式散热器内壁和外壁涂覆的防腐涂料导热性能极差[8],在一定程度上影响了片式散热器的散热效率。文献[9]制备了不同质量分数的石墨烯复合涂料有效提高了传统防腐涂料的导热率,并利用ANSYS软件建立功率器件散热系统的仿真模型,仅改变绝缘层导热系数的大小研究其对系统散热性能的增强作用。为研究提高防腐涂料的导热率对片式散热器散热性能的增强作用,现以10 kV变压器的一组片式散热器为计算对象,利用Fluent软件对其散热能力进行了数值计算。

1 理论基础

片式散热器是由多个散热片与上、下集油管焊接构成,一般对称安装在变压器本体的两侧。变压器运行时,绕组、铁心等结构产生的热量通过热传导、热对流的方式加热变压器油,受热以后的变压器油密度变小而向上浮动进入上集油管,而后在重力的作用下在散热片的油道中向下流动并将热量散发到空气中,得到冷却后的变压器油汇集到下集油管重新进入变压器本体,如图1所示。变压器油在片式散热器中的传热过程由三部分组成:①变压器油侧的变压器油与散热器内壁的对流换热;②散热器内壁到散热器外壁的导热;③散热器与空气的对流与辐射换热。

上述传热过程的总热阻Rth由油侧的对流热阻、导热热阻和空气侧的对流热阻串联组成,如图2所示。

图1 变压器油在片式散热器中的散热过程

Rth的计算表达式为[10]

(1)

由式(1)可知,提高片式散热器的导热率可以降低片式散热器的导热热阻,进而降低传热过程的总热阻。在空气温度tair一定的情况下,变压器油的温度toil随总热阻的降低而降低。

目前,工程上使用的片式散热器材料是导热性能较好、厚度仅为1 mm的碳素钢板。由于变压器所处的户外环境相对比较恶劣,长期受到酸、碱、盐的腐蚀,所以极薄的片式散热器的散热片很容易发生蚀穿漏油现象,如果发现不及时就有可能引发大面积停电、酿成火灾。因此,腐蚀问题已成为变压器运行与使用过程中的重大安全隐患。为解决这一问题,工程上一般会在变压器本体及散热器的外壁、内壁喷涂防腐涂料以增强片式散热器的耐腐蚀性能。

涂覆了防腐涂料的片式散热器其整体导热热阻由防腐涂层的导热热阻和金属壁的导热热阻串联组成,其表达式为

(2)

式(2)中:δcoat、δmetal分别为片式散热器防腐涂层、片式散热器金属层的厚度;λcoat、λmetal分别片式散热器防腐涂料和片式散热器金属壁的导热率。

由式(2)可以推导出片式散热器整体导热率的计算公式:

(3)

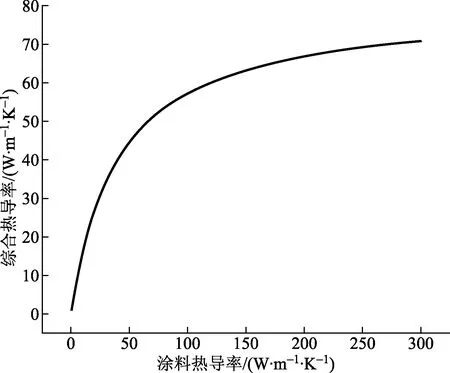

目前,电力变压器用的防腐涂料主要成分是丙烯酸等导热能力极差(~0.2 W·m-1·K-1)的树脂类高分子材料,且涂层的厚度要求在200~300 μm之间。但由于实际涂装中无法严格控制漆膜厚度,所以防腐涂层的实际厚度有可能远超出此规定范围。由式(3)可知,由热导率较好的金属基板(40 W·m-1·K-1)制造的片式散热器,在内外壁均涂覆500 μm的防腐涂层时,其整体导热率随防腐涂料的热导率的变化规律如图3所示。

图3 片式散热器整体导热率随防腐涂料热导率变化规律

由图3可知,导热性能较差的防腐涂料极大降低了片式散热器的整体导热率。当防腐涂料的热导率低于100 W·m-1·K-1时,片式散热器整体热导率随热导率的增大近似线性增长。当防腐涂料的热导率超过200 W·m-1·K-1时,片式散热器整体热导率增长趋势缓慢。因此散热器表面的防腐涂层的导热率成为影响片式散热器导热性能的关键因素。

2 数值计算模型的构建

2.1 结构模型建立

10 kV变压器用一组片式散热器由上下集油管路和8片完全相同的散热片并联组成,每个散热片由6个单独的油流通道组成。每片散热片宽320 mm、长750 mm、厚10 mm,上集油管的入口直径40 mm,入口距流道70 mm,流道宽40 mm,流道之间距离15 mm[11]。利用Solidworks软件建立三维的单个片式散热器组,其几何模型如图4所示。

图4 片式散热器的几何模型

2.2 材料属性设定

变压器油的物性参数随温度T的变化而变化,变压器油物性的拟合函数如表1所示[12]。

表1 变压器油的热物性参数

2.3 网格划分

网格划分的精细程度对有限元分析的计算结果有直接影响。为了使计算结果更加精确,需要将网格划分的足够细,但是网格划分过细,计算量将显著增加,甚至超出计算机的计算能力[13]。进行网格无关性验证的结果是当网格数目超过1 042×104以后,计算结果的差异可以忽略不计。所以1 042×104个网格足以保证计算结果独立于网格数目,最终的网格划分结果如图5所示。

图5 片式散热器的网格模型

2.4 边界条件设置

采用Fluent软件中的Boussinesq模型来计算片式散热器内部的温度场。求解时采用压力与速度的耦合的SIMPLE算法,压力的离散方式选择易于收敛的PRESTO[14]。

入口采用速度入口边界条件,速度设为0.05 m/s,进口温度设为353 K;壁面换热条件设为第三类边界条件,对流换热系数设为10 W·m-2·K-1,环境温度设为293 K;出口选用outflow出流出口边界条件。考虑重力对流动及换热的影响,重力设为-9.81 m/s2,方向为沿y轴负方向。

默认情况下,Fluent将wall视为零厚度,忽略传热热阻。在wall平面方向的热传导很重要的一些应用中有两种处理方法:①对厚度进行网格化;②使用外壳传导方法[15]。外壳传导方法是指在对薄板进行建模时,无需在预处理器中对壁厚进行网格化,只需要在设置wall的边界条件时勾选shell conduction选项,并指定壁的厚度和材料属性。因为相比于不勾选shell conduction选项计算只考虑wall垂直方向的传热,勾选shell conduction选项计算还考虑了沿着wall平面的传热。因此在设置wall边界设置中勾选shell conduction选项。

3 计算与分析

3.1 温度场分布

当片式散热器不涂覆防腐涂层时,将仿真模型的壁厚设置为1 mm,导热率设置为40 W·m-1·K-1。如图6所示为模型经过Fluent迭代计算收敛后的三维温度场分布图。

图6 片式散热器外表面温度云图

变压器油的热量首先通过对流与片式散热器内壁进行热交换,然后热量经过热传导传至片式散热器外壁,再与空气侧进行对流换热使油温降低。仔细观察图6,可以看出变压器油在片式散热器内的温度从靠近进油口到远离进油口呈现递减的趋势,最高温度出现在上集油管,最低温度出现在最外侧散热片底部,片式散热器出口油温Toutlet为335.73 K,进出油口温差达到了17.27 K。片式散热器外侧的换热效果明显高于内侧,这是因为随着变压器油流速的降低,变压器油在散热片内停留的时间加长,冷却更加充分,温度也就越低。

片式散热器散热量Q的计算公式为

Q=ρcpqm(Tinlet-Toutlet)

(4)

式(4)中:ρ为变压器油的密度,kg/m3;cp为变压器油的比热容,kJ/(kg·K);qm为变压器油的质量流量,kg/s;Tinlet为片式散热器入口的油温,K;Toutlet为片式散热器出口的油温,K。由式(4)可知,片式散热器出口油温Toutlet越小,片式散热器的散热量Q越大,片式散热器散热能力越强。

3.2 涂层导热率对散热能力的影响

为研究高导热率的防腐涂料对片式散热器散热性能的改善程度,仅改变防腐涂料的导热率,其余参数的设置不变,即片式散热器几何结构参数、边界条件、初始条件、控制参数以及求解器均与原始模型保持一致。

先模拟出片式散热器内、外壁均涂覆500 μm厚的传统防腐涂料时片式散热器的散热情况,将仿真模型的壁厚设置为2 mm,由式(3)可知此时导热率应设置为0.4 W·m-1·K-1,经过Fluent迭代计算收敛后的三维温度场分布如图7所示。

图7 涂覆传统防腐涂料的片式散热器外表面温度云图

由图7可知,涂覆传统防腐涂料的片式散热器出口油温Toutlet为336.7 K,且各散热片的温度均大于未涂覆防腐涂料时的温度。由此可见,传统防腐涂料的导热率较低降低了片式散热器的散热能力。

不同防腐涂料导热率所对应的片式散热器散热能力Q及出口油温Toutlet如表2所示。

表2 片式散热器散热量与防腐涂料导热率的关系

片式散热器散热量随防腐涂料导热率变化的曲线如图8所示。

图8 片式散热器散热量随防腐涂料导热率变化规律

从图8可以看出,片式散热器的散热量随防腐涂料的热导率增大而显著增长,当防腐涂料的热导率为7 W·m-1·K-1,片式散热器的散热量与不喷涂防腐涂料时基本相同的,比涂覆传统防腐涂料时的散热量提高了3.8%。

3.3 空气侧对流系数对散热能力的影响

为了研究片式散热器的散热片个数对片式散热器散热效果的影响,在仅改变散热片个数而不改变散热系统模型几何结构及其他参数的条件下(包括防腐涂料导热率、网格节点数、求解器和其余边界条件都不变),计算散热片个数为9条件下片式散热器温度场的分布情况,温度场的仿真结果如图9所示。

图9 散热片个数为9时片式散热器外表面温度云图

由图9可知,涂覆传统防腐涂料的片式散热器出口油温Toutlet=334.86 K,且各散热片的温度均小于散热片个数为8时的温度,散热量是1.936 kW,比散热片个数为8时提高了8.9%。这是因为增大散热片个数可以增大散热面积,减小片式散热器整体热阻从而显著增强片式散热器的散热能力。

3.4 风机功率对散热能力的影响

改变风机功率的大小直接改变空气的流速,在Fluent仿真环境下体现在空气侧的对流换热系数的改变。为了研究片式散热器的风机功率对片式散热器散热效果的影响,在仅改变空气流速而不改变散热系统模型几何结构及其他参数的条件下(包括防腐涂料导热率、网格节点数、求解器和其余边界条件都不变),分别计算空气侧的对流系数hair为12 W·m-2·K-1条件下片式散热器温度场的分布情况,温度场的仿真结果如图10所示。

图10 hair为12 W·m-2·K-1时片式散热器外表面温度云图

由图10可知,该条件下片式散热器出口油温Toutlet=333.95 K,且各散热片的温度均小于hair=10时的温度,散热量是2.035 kW,比hair=10 W·m-2·K-1时提高了14.5%,所以随着对流换热系数的增大,散热效果显著提升。

3.5 变压器小型化设计

片式散热器导热过程中,导热热阻占总热阻的比例为

(5)

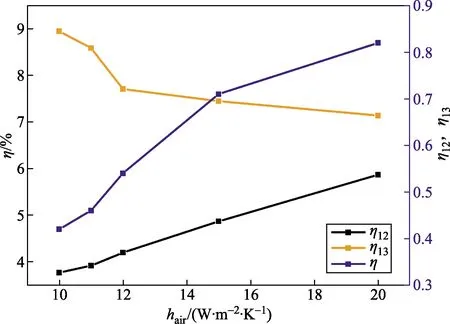

由式(5)可知,当其他参数不变时,导热热阻占总热阻的比例随空气侧对流换热系数hair的增大而增大。通过仿真计算不同hair下片式散热器散热量(表3)来研究提高防腐涂料对片式散热器散热能力的增强意义。

表3 不同hair下的片式散热器散热量

注:工况1:散热片数目为8,防腐涂料厚度为500 μm,防腐涂料导热率为0.25 W·m-1·K-1;工况2:散热片数目为8,防腐涂料厚度为500 μm,防腐涂料导热率为7 W·m-1·K-1;工况3:散热数目为9,防腐涂料厚度为500 μm,防腐涂料导热率为0.25 W·m-1·K-1。

定义增大防腐涂料导热系数对散热器散热能力的增强系数η12为

(6)

定义增大散热片个数对散热器散热能力的增强系数η13为

(7)

定义小型化系数η为

(8)

式中:Q1、Q2和Q3分别工况1、工况2和工况3时片式散热器的散热量,kW。η12、η13和η随hair的变化规律如图11所示。

图11 η12、η13和η随hair的变化规律

由图11可知,随hair的增加,η和η12呈增长趋势,而η13呈下降趋势。因此,空气侧对流换热系数hair越大,防腐涂料导热率对散热性能的提升作用越明显,增大散热片个数对对散热性能的提升作用越不明显,当hair达到20 W·m-2·K-1时高达0.82。

4 结论

以一组10 kV变压器的片式散热器为原型,利用有限元仿真软件Fluent研究了防腐涂料的导热率、片式散热器的散热片个数和空气侧对流换热系数等参数对片式散热器散热能力的影响。分析结论如下。

(1)提高防腐涂料的导热率,可以有效降低出口油温,片式散热器的散热能力最高可提高5.84%。

(2)随空气侧对流换热系数的增大,防腐涂料导热率对片式散热器散热能力的影响更加显著。当空气侧对流换热系数为20 W·m-2·K-1时,提高防腐涂料的导热率至7 W·m-1·K-1对片式散热器散热能力的增强效果达到增加一片散热片对散热量增强效果的82%。