基于“3·21”事故的“5E”控制对策

2020-06-12周德红孔垂于余承凤李嘉欣

王 帅,周德红,孔垂于,余承凤,李嘉欣

(1.武汉工程大学,湖北 武汉 430079;2.武汉工程大学,湖北 武汉 430079)

随着我国工业经济的中高速发展,使用量不断增加的危化品产生大量危化废料,江苏响水县天嘉宜化工有限公司发生的“3·21”特别重大爆炸事故,爆炸总能量约为260吨TNT当量,造成 78 人死亡、76 人重伤,640 人住院治疗,直接经济损失近20亿元。“3·21”事故惊天一爆反映出危化品仓库的存储问题正在变得越发严峻。

图1 近15年我国危险化学品五大环节事故比例

近15年来,我国危险化学品仓库存储事故(废弃环节事故大多发生在仓库存储过程中)数约占事故总数的20%,危化品事故大都很突然,事故应急救援和处理难度更大,造成的社会影响更深。目前,我国危化品仓库存储能力相对滞后,是各环节中相对薄弱的环节。

1 “3·21”事故的思考

江苏天嘉宜化工有限公司“3·21”特大爆炸事故是一起旧固废库内长期违法存储的危化硝化废料不断积热升温导致自燃(见表1),进而引发硝化废料爆炸的特大生产安全责任事故[1]。

表1 “3·21”事故原因分类表

“3·21”事故前相关部门曾发现的天嘉宜公司13项安全隐患以及三年内7次被环保部门处罚的事实就证实了其企业管理混乱和存在的违法违规行为,天嘉宜公司旧固废库内存储的硝化废料,最长竟超逾七年。硝化废料主要成分是混二硝基苯、废催化剂、焦油和污泥等物质,是精制混二硝基苯过程中产生的废品,属于危险固体废物,本质上仍属于危险化学品。

表2 绝热条件下,硝化废料达到自燃点所需时长

危险化学品因具有易燃易爆、毒害性及腐蚀性等风险,不宜与其他物品混合储存,易燃易爆品、有毒物品不能大量集中存储,堆垛存储,大量集中存储会增大发生事故的危害程度,增大救援的难度,产生很大的经济损失和人员伤亡(见表2)[2]。我国的危险废料以产废单位自行处理为主,大多企业相应的处理设备匮乏。危化废料再处理成本高,部分企业为了眼前利益,随意堆积在废旧仓库,部分处理水平低的企业为节省资金,将危化废料交给资质不合格的单位处理,致使危化废料流向复杂[3]。

国内危化品仓储环节的安全事故共性原因主要有以下几方面:

(1)法规和标准不完善,企业不重视,操作随意,标准化问题突出。

(2)主要负责人安全意识和风险意识差,只注重发展和效益,轻视安全,对危化品存储的危害辨识、分析、管控缺失严重,企业安全成绩差。

(3)危化品仓库短缺,网点不合理[4],混存、超限使用现象严重。

(4)技术设备配置低,安全防控系统缺失或不投用,事故应急机制脱节。

(5)人员安全素质低,不符合相关法规要求,管理粗放[5]。

(6)信息化管理体制不健全,标准化体系不完善,监管难度大。

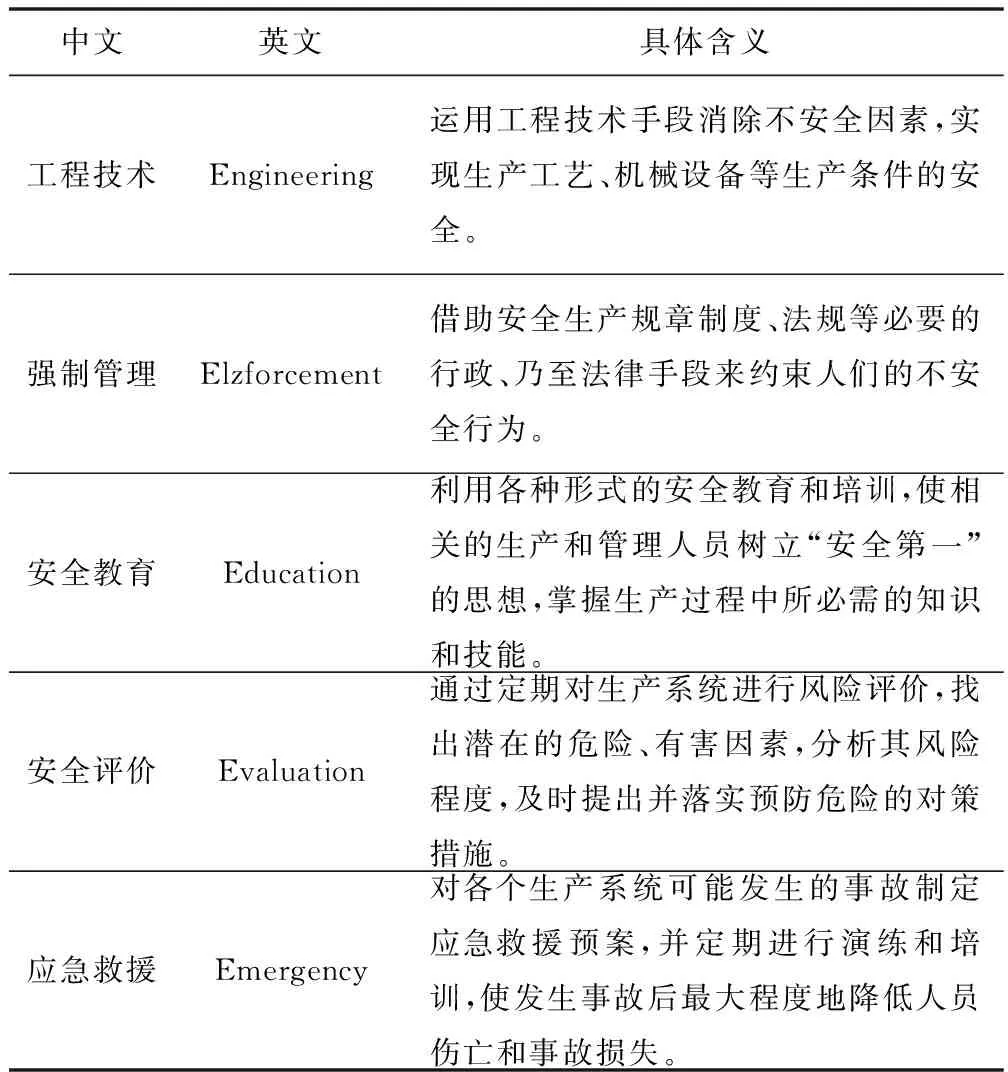

2 危险化学品存储“5E”控制

人的不安全行为、物的不安全状态和管理不到位是安全事故发生的三个主要原因。本文从“3·21”危险化学品存储事故的原因出发,从工程预防对策(E-工程技术)、安全管理对策(E-强制管理)、教育培训对策(E-安全教育)、安全评价对策(E-安全评价)、应急救援对策(E-应急救援)等5个方面提出危化品存储事故的控制对策,从而构成危化品存储事故的“5E”控制系统(见 表3)。

表3 “5E”安全管理的具体含义

2.1 工程预防对策(E-工程技术)

“3·21”事故中的硝化废料本质上仍属于危化品,我国危化品存储和销毁能力相对滞后,成为阻碍我国工业化进程的一块短板。因此,当务之急是尽快升级危化品存储和处置技术,降成本、提效率,这是改变广大化工企业随意堆置危化品问题,提高监管部门监管水平最有效的途径。同时,企业要加强危化品事故应急救援基础设施、技术装备和专业队伍建设,建立先进的安全技术保证体系和实用性强的安全动态防护体系[6]。

国家要进一步建立和完善危化品事故预防和技术改革指导机构,牵头开展危化品反应机理、事故监测预警与控制技术、危化品处置技术和设备等关键技术研究,强制淘汰落后的存储设备,改用更先进、更有效、对环境影响更小的设备。深入开展重大危险源安全规划、事故预警与应急救援平台、政府电子监管平台等基础性和关键性技术研究,积极推广GPS,GIS,RS,RFID等先进技术应用,加快推动科技成果转化,构建并完善我国危化品安全管理体系[7]。

2.2 安全管理对策(E-强制管理)

安全管理主要指企业内安全管理和行政监管部门的安全管理。

2.2.1 企业内安全管理

首先,企业内应建立严格有效的仓库安全管理体系和相应的规章制度,包括仓库作业规程、存储规程、安全技术措施、岗位安全责任制、企业内部应急预案、内部监督及奖惩制度等,使安全工作常态化、标准化。另外,要严格执行安全制度,落实安全生产责任制,杜绝瞎指挥、乱作业和违反法律法规现象,严格做到全员守安全、安全护全员。同时,对安全行为和不安全行为做到有奖有罚,主动出击,把管结果变为管进程,逐渐实现全过程和全方位的安全管理,推动安全工作的全面化发展,探索安全管理的新机制。

2.2.2 行政监管部门的安全管理

一是行政监管部门应建立完备的企业危化品废料存储安全资料库,完善监督执法纪律和问责制度,做好相对应的应急预案,定期进行监督执法,严格执行国家的法律法规和行政纪律,防止官僚主义抬头。制定对危化企业负责人的资格准入要求,只有危化企业老板懂安全,才会不仅重视效益[8]。

二是化工企业的选址规划要科学,避免出现工业园区附近多所幼儿园此类的行政规划事故,安全监管责任也要落在实处,定期对化工企业要进行专项安全整治,不能“以罚代管”。对危化企业从严管理,强化安全标准化,确保生产安全和监管到位[9]。

三要加强环保、市政、工商、规划、建设等政府监管部门之间的协调,整合监管力量,使危化品安全监管做到不留死角,不留漏洞。

调动广大群众参加到监督中的积极性也很重要。群众的诉求,有时就是隐患的线索;百姓的发现,有时就是问题的举证[10]。要设置举报专线,明确举报投诉的过程[11],也可以借鉴部分地区的行政公益诉讼机制,借助检察机关的外部监督强化监管部门履职积极性[12]。

2.3 教育培训对策(E-安全教育)

安全教育问题其实就是一个老生常谈的问题:利润与安全谁排第一位?这是化工企业安全管理中最根本的内容。安全培训教育主要有厂级、车间级和班组级安全教育,此外还有全员安全培训、特种人员全面培训、专业人员技术培训和主要管理人员的安全资格培训等,同时,对行政主管部门相关人员的安全意识教育培训也不容忽视。

危化企业安全培训教育方案要全面普遍,且具有针对性和实用性。要保证危化品仓储人员接受充分的安全培训,熟悉安全制度、操作规程和操作技能,拥有必要的防护措施和安全常识。对安全管理人员要重点开展安全生产法规和安全管理常识等知识的培训,要保证企业危化品主管人员深刻理解危化品的行业风险,支持并主动开展危化品存储安全工作,确保安全工作开展不受阻。

相关行政监管部门也要主动总结整改,定期开展批评与自我批评,开展安全监察意识和技能培训,克服安全工作形式主义思潮。实际工作中要严格拒绝安全管理能力考核不合格的主要管理人员。

2.4 安全评价对策(E-安全评价)

风险评价是对生产安全状况客观预测和评价的重要手段,是一种比较先进的方法。一方面,化工企业对内部和外部风险要有准确识别,针对危化品仓库和临时存放点要定期委托有相应资质的评价机构作出公正合理的风险评价报告,对有能力自行销毁废料企业的销毁车间也要进行风险评价,找出危化品存储的安全隐患,制订出有效的防范方案,进而完善应急预案,实现化工企业硝化废料的存储安全。企业还应加强风险监控和防范措施,强化社会职责。另一方面,中介机构也要坚定立场,严格按照法律法规和企业制度办事,为企业负责、为自己负责。

2.5 应急救援对策(E-应急救援)

应急救援包括编制应急预案、应急预案演练、应急救援响应与处置三方面。

2.5.1 编制应急预案

应急预案要有针对性和可操作性,根据作业环节辨别危险源,进行科学性的风险评价,明确可能存在的风险[13],对可能发生的事故区分情况,要划分等级,明确事故应急目标。对事故应当启动的是消防预案还是事故应急预案要区分清楚,将相关部门的预案进行综合性的研究与协调,避免预案之间的矛盾和交叉,进而建立科学系统的事故应急预案,变事故处理为事故预防,把安全管理工作的水平提升到一个新高度。

2.5.2 应急预案演练

按照应急预案定期开展应急人员日常培训及演习,保证每个应急人员真懂、真会,确保事故突发时应急人员对事发现场的有效控制[14]。同时,保障必要的应急资源处于良好的备战状态,必要时要进行消防、环保、医疗、交通等多部门联合预演,加强应急救援体系的协调性,提高社会应急能力。

2.5.3 应急救援响应与处置

应急救援响应与处置是在安全事故发生后立刻采取的应急救援行动。包括安全事故的报警与通报、应急预案的启动、救援力量的进入、信息收集与应急决策等。应急救援响应和处置要把握“以人为本、安全第一”的原则,尽一切可能抢救受害人员,最大程度控制并消除事故对人员、财产、环境等造成的灾害,同时避免衍生事故发生[15]。针对近几年出现的不法分子利用国内事故煽风点火的现象,网络监督部门要时刻掌控网络舆情,正确进行舆论引导,确保事故全面得到救援。

3 “5E”控制对策的落实

结合我国目前安全管理现状,“5E”安全控制主要通过安全生产标准化来具体实施。安全生产标准化安全生产标准化主要包含目标职责、制度化管理、教育培训、现场管理、安全投入、安全风险管控及隐患排查治理、应急管理、事故查处、绩效评定、持续改进10个方面,强调企业安全工作的制度化和标准化,重视风险的全程管控,注重绩效管理和持续改进,代表着现代安全管理工作的发展方向。

化工企业应设立安全管理标准化部门,根据实际状况,对其生产特点进行分析,结合企业危化品存储问题,将“5E”控制措施具体内容与国家及行业标准进行对比改进,定期检查企业安全标准化的开展现状,对暴露出的问题要及时剖析整改,完善升级“5E”控制对策。只要保证安全生产标准化,就能使安全生产的管理水平有效提高[16]。

4 结语

“5E”安全控制体系是一个动态过程[17],各部分环环相扣,风险评价是前提,管理是重点,工程技术和安全教育是保障,应急救援是补救[18]。通过在化工企业推广、落实危化品存储“5E”控制措施,可以使危化品存储事故有效减少,为本质安全生产做出有力的铺垫,为推进我国危险化学品存储安全整体水平进一步提高有着重要的意义。