第三代烟气余热梯级利用方案的选择与应用

2020-06-12神华国能天津大港发电厂有限公司

神华国能天津大港发电厂有限公司 董 帅

随着国家节能形势日益严峻,国家发改委在《煤电节能减排升级与改造行动计划(2014-2020)》中要求:全国新建燃煤发电机组平均供电煤耗低于300g/kWh;到2020年现役燃煤发电机组改造后平均供电煤耗低于310g/kWh,其中现役60万千瓦及以上机组(除空冷机组外)改造后平均供电煤耗低于300g/kWh。经调研,目前在役的600MW等级以下火电机组除部分通过开拓供热提高热电比的方式降低煤耗外,其余大部分电厂都实施了不同程度的节能技术改造,其改造遵循改善设备技术指标,提高机、炉侧效率和优化系统运行方式的原则。在具体的技术改造方面,又以给水泵变频升级改造、汽轮机通流改造、汽轮机冷端优化和烟气余热利用改造为主流技术路线[1,2]。

1 改造机组基本情况

改造机组容量328.5MW,配套意大利进口的亚临界压力控制循环锅炉。锅炉型式:亚临界参数、一次中间再热、单炉膛、平衡通风,固态排渣,露天布置,全钢构架、控制循环汽包炉。运转层以下锅炉钢架范围内封闭,炉顶设大罩壳。脱硫系统采用的工艺为石灰石—石膏湿法脱硫工艺,一炉一塔布置方式。锅炉改造前在空预器出口至除尘器入口间的烟道内安装有低温省煤器系统,利用烟气余热加热凝结水,低温省煤器凝结水取自#4低加进口,回水至除氧器(表1、表2)。

2 改造机组存在的主要问题

由于锅炉实际燃用煤种偏离设计煤种,导致锅炉空预器出口的排烟温度远远高于原设计值,使锅炉排烟温度冬季满负荷工况下达到150℃,夏季基本达到160℃左右,严重影响了机组整体经济性。另外,加装的低温省煤器布置空间不合理,磨损严重,泄露频繁发生,投入率及经济性均不能保证。

排烟温度过高的原因:锅炉一次风为室内取风,风机进口空气温度高于设计温度20℃,导致空预器进口的冷风温度升高,进而造成排烟温度的上升;由于更换高挥发分煤种,为了保证制粉系统安全性,只能控制磨煤机出口温度在60℃左右。在实际运行过程中,为了控制该温度,制粉系统冷风量占到一次风总量的40%左右,导致流经空预器的空气量下降,进而造成了排烟温度的上升;改造机组在引风机出口设置了一组脱硫废水换热器,设入口烟气温度不低于113℃,烟气余热利用的排烟温度不能降到113℃以下,避免造成废水处理装置出力不足。

3 烟气余热利用技术路线对比及结论

该机组的烟气余热利用受到引风机后脱硫废水换热器制约,排烟温度的下限值已经被限定住了,因此,如何能够在有限的降温范围内获得最大的节能收益是该机组技术路线选择的重要原则。对我国部分完成余热改造火电厂进行了调查研究,发现有三种不同形式的烟气余热利用技术方案均适用于该机组的节能改造。

3.1 第一代:传统低温省煤器烟气余热利用系统

目前火电厂常用的烟气余热利用技术为:在空预器出口合适位置安装低温低压省煤器,利用凝结水管道和凝结水增压泵将低温低压省煤器与凝结水组成一整套系统,将烟气余热返回到凝结水侧。一方面降低了排烟温度,另一方面提高了凝结水的问题,减小了汽轮机侧低压加热器的抽汽量。传统烟气余热利用技术的优缺点如下。

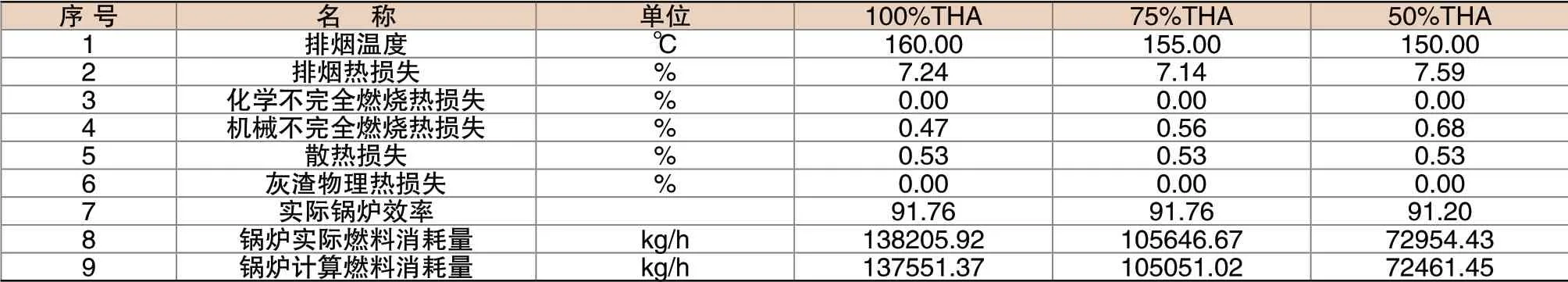

表1 锅炉效率及燃煤量

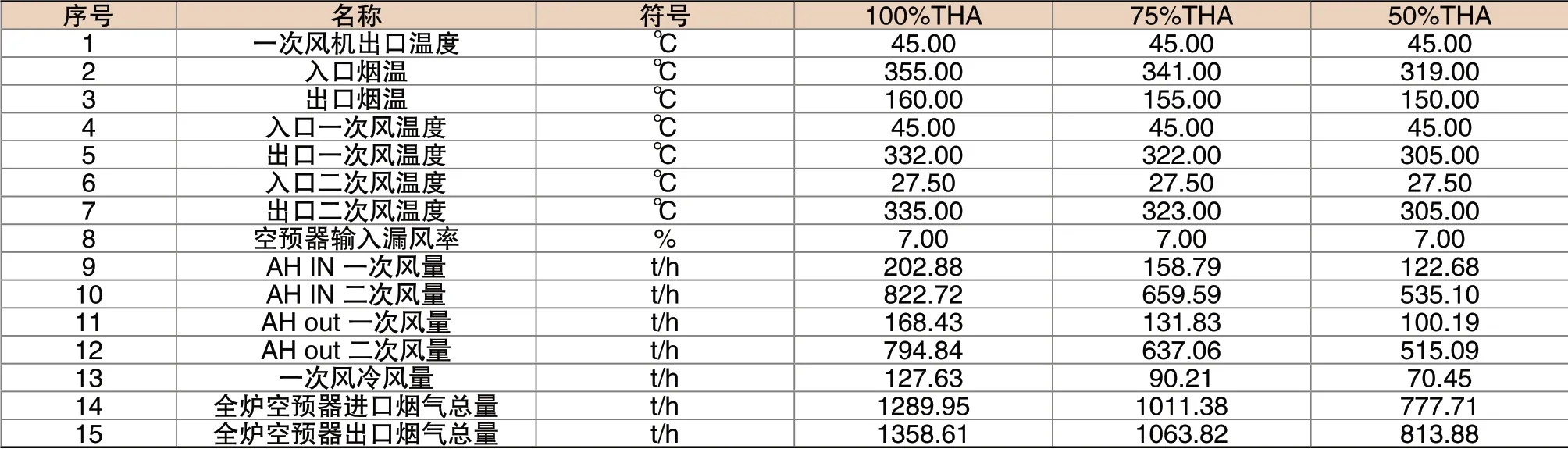

表2 空预器

节能效果有限。以该厂安装的低温省煤器为例,将排烟温度由160℃降低至130℃,凝结水从85℃升高至147℃,共有12.01MW的热量返回到汽机侧,排挤了#4、#5低加的抽汽。由于#4、#5低加抽汽效率分别只有21%、13%,汽轮机做功能力有限,此时虽然有12.01MW的热量但煤耗只能降低约1.46g/kWh;设备存在的问题较多。最常见的是低温省煤器的磨损问题。低温低压省煤器通常安装在空预器至除尘器间的水平烟道内,烟气温度在160℃左右。此处烟气有两个特点:烟气中的灰粒偏硬、烟气中含尘量大。同时此处的烟道截面积并不是很大,造成低温省煤器的流场存在不均的现象。上述问题导致了低温省煤器磨损严重,即使在采取了增加防磨假管、防磨瓦等技术措施的基础上,使用时间基本不超过5年;系统烟气阻力大。由于在空预器出口主烟道内增加低温省煤器,而此处的烟气温度较低,传热温差较小,为了满足换热能力的需求,需要加大低温省煤器的管排数,这样难免增加了烟风阻力,增加了引风机的负担;该方案的优点是投资较低,改动量小。

3.2 第二代:低温省煤器-凝结水联合烟气-空气换热余热利用

与传统烟气余热利用技术不同,低温省煤器-凝结水联合烟气-空气换热余热利用技术在原有技术的基础增加了烟气-空气换热系统[3]。该技术需要在空预器进口的二次风道内增加热媒水暖风器,在空预器至脱硫塔入口间烟道的合适位置增加凝结水换热器和热媒水换热器,通过闭式循环水将热媒水换热器和暖风器串联组成烟气-空气换热系统;凝结水换热器的作用与低温省煤器-凝结水烟气余热利用技术中的低温省煤器一样用于加热凝结水,从而排挤汽轮机的抽汽,增加蒸汽在汽轮机内的做功,从而节省煤耗;热媒水换热器的作用在于吸热烟气热量传递给闭式循环水,闭式循环水将热量返回到暖风器;该技术一方面可以提高空预器进口的冷风温度和空预器出口的排烟温度,从而解决空预器低温腐蚀的问题。另一方面使凝结水换热器处的烟气温度能级升高,使凝结水换热器的水源从更高一级的低加进口抽取,提高了汽轮机抽汽的级效率,节能效果增强。

优缺点:解决空预器低温腐蚀。该技术利用部分烟气余热加热空预器进口的冷空气提高了空预器进口冷风温度和出口的排烟温度,从而提高了空预器冷端的温度,彻底解决了空预器低温腐蚀的问题;节能效果较好。由于提高了凝结水换热器的烟气热量能级,因此与传统烟气余热利用技术相比凝结水可取自更高一级的低加,从而排挤更高一级的汽轮机抽汽。以该厂参数为例,同样12.01MW的热量返回到汽机侧,但是凝结水可以全部取自#5低加进口,级效率提高,煤耗降低值变为2.36g/kWh;投资较高,改动量较大;换热器同样位于水平烟道内,存在磨损和积灰的风险;增加了烟气阻力,不利于引风机的运行。

3.3 第三代:空预器旁路梯级烟气余热利用

该技术需在SCR出口至空预器进口间的烟道之间增加旁路烟道,在旁路烟道内沿烟气流向依次布置给水换热器FGCA和凝结水换热器FGCB,在空预器进口的二次风道内增加热媒水暖风器,在空预器出口主路烟道内安装热媒水换热器FGC1。由于给水换热器FGCA的入口烟气温度相当于空预器进口烟气温度,烟气温度普遍在350℃以上,因此FGCA用于加热给水泵出口的给水,被加热后的给水返回到#10高加出口,与未被加热的给水一同送往省煤器。FGCA相当于排挤汽轮机#7、#8、#9、#10高加的抽汽,级效率最高,节能效果最佳[4]。

凝结水换热器FGCB位于给水换热器FGCA的下游,由于烟气温度降低,该换热器相当于低温省煤器-凝结水烟气余热利用技术中的低温省煤器,用于排挤汽轮机的低加抽汽。暖风器与热媒水换热器FGC1通过闭式循环水串联在一起,将烟气热量返回到冷空气侧,避免了空预器的低温腐蚀。

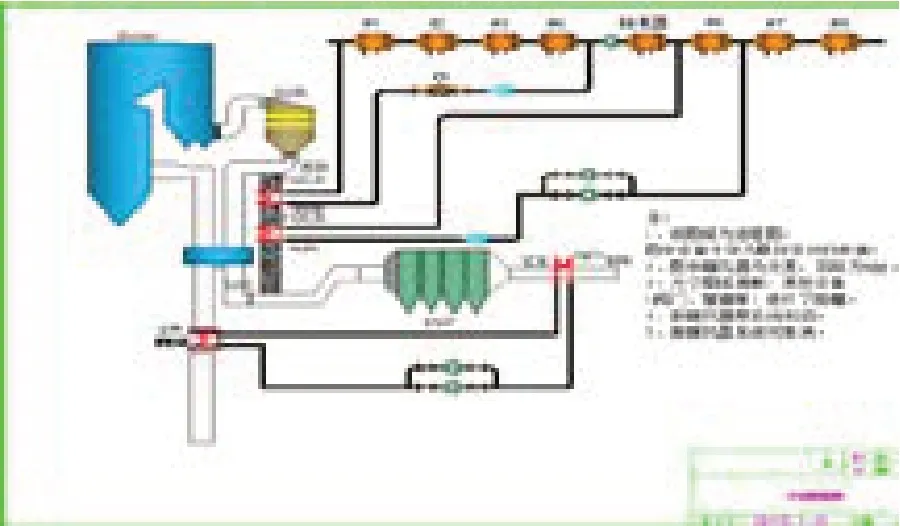

图1 第三代烟气余热梯级利用系统示意图

优缺点:抽取空预器进口的高温烟气(355℃左右)作为旁路烟气,可用于直接加热给水,大大提高了能量的利用效率;将烟气温度低于给水泵出口给水温度的烟气余热可用于加热凝结水,排挤汽轮机低加的抽汽,使热量得到了梯级利用;提高了空预器进口冷风温度,避免了空预器的低温腐蚀问题;给水换热器FGCA和凝结水换热器FGCB布置在旁路垂直烟道内,相当于锅炉现有的省煤器布置方式,不存在磨损的风险;节能效果显著。以该参数为例,给水换热器FGCA将烟气温度从355℃降低至210℃左右,吸收的烟气热量直接返回到给水侧。凝结水换热器FGCB将烟气温度从210℃左右降低至140℃左右,吸热的烟气热量返回到凝结水侧。同样12.01MW的热量返回到汽机侧,但是煤耗降低值变为3.37g/kWh;旁路了部分烟气,减小了主路的烟气量,降低了空预器的烟气阻力,进而使整个锅炉的烟气阻力下降,有利于引风机的运行;投资略高,改动量较大。

通过对比三种烟气余热利用方案,同时结合该厂的实际情况发现:目前该厂有低温省煤器系统,现有的低温省煤器位于除尘器之前。由于除尘器之前的烟气含尘量较大,导致第一级低温省煤器磨损严重,泄漏事故频发。因此不建议恢复传统的烟气余热利用系统;由于该厂目前供电煤耗过高,需尽可能降低煤耗值,同时分析对比联合烟气余热利用技术和空预器旁路梯级烟气余热利用技术的投资及节煤量,空预器旁路梯级烟气余热利用的性价比是最高的,因此推荐其作为该厂烟气余热利用改造的方案。

4 第三代烟气余热梯级利用系统应用效果

SCR出口的烟气部分从旁路烟道内流通,不经过主路空预器,降低烟道阻力;FGCA将旁路内的烟气温度降低,吸热的烟气热量用于加热给水泵出口的部分给水,被加热后的给水与原给水混合后进入省煤器,被加热的部分给水未经过#7~#10高压加热器的加热,相当于排挤了#7~#10高压加热器的抽汽量,提高了汽轮机的做功能力,降低了煤耗;FGCB位于FGCA的下游,将烟气温度进一步降低,吸收的烟气热量用于加热部分凝结水。凝结水取自#5低压加热器进口的混水,该部分凝结水相当于排挤了#5低压加热器的抽汽量,提高了汽轮机的做功能力,降低了煤耗;移位后的低温省煤器与在预器进口二次风道内的热媒水暖风器通过闭式循环水串联,将烟气温度进一步降低至95℃,烟温调节范围为95~110℃,烟温经过引风机叶轮摩擦,有3~5℃的温升,引风机出口温度基本满足脱硫废水系统运行要求,热媒水吸收的热量通过闭式循环水返回到冷风侧,冷风温度提高,避免空预器的低温腐蚀。

改造完成后,通过DCS运行数据显示主要性能指标为:尘器进口烟气温度在110~125℃之间,满足设计(<123℃)要求;系统出口烟气温度在95~110℃之间可调,满足设计(<110℃)要求;FGCA和FGCB换热器水温及烟温可调,运行良好;旁路烟道烟气侧阻力<600Pa(设计760Pa);引风机进口烟气阻力降低500~650Pa;引风机电流降低15~30A;86%THA工况下,FGCA将84.5t/h的给水由185℃加热至274℃,FGCB将151.3t/h的凝结水由71℃加热至98.9℃;60%THA工况下,FGCA将56.3t/h的给水由169.5℃加热至257.3℃,FGCB将128.4t/h的凝结水由62.1℃加热至87.5℃。

5 第三代烟气余热梯级利用系统的整体评估及改进方向

由于该厂暂未进行精准的第三方鉴定试验,通过在现有DCS显示数据基础上进行效果评判,可得出如下结果:该机组选择第三代烟气余热利用技术方案是正确的,改造结果各项参数达到或超过原定技术目标,供电煤耗降低4.6g/kWh;除尘器进口烟气温度<123℃,烟尘比电阻降低,除尘器效率显著提高;余热系统出口烟气温度可长期维持在95℃~110℃(可调),满足与脱硫废水处理系统的匹配运行,达到最佳节能效果;脱硫塔出口净烟气温度降低约2.7℃,有利于部分地方出台的湿烟气治理要求;受各厂不同的现场改造条件制约,建议给水加热系统需要进行增容设计,以满足更宽泛的节能要求;优化给水加热系统供水管路和主给水管路设计,使其能够满足在锅炉点火初期通过FGCA给锅炉上水,回收启动烟气余热,提搞给水温度,节省机组启动过程中的用油用电;通过动态试验摸索系统最优节能负荷。向电网申请最优负荷点运行,以达到最佳节能效果;研究利用烟气余热梯级利用系统参与机组调频,通过给水旁路流量的改变,增加或减少高压加热器的抽汽量,进而达到辅助机组调频的作用。