天然气分布式能源站技术路线及机组选型研究

2020-06-11文波

摘 要:燃气冷热电分布式能源(CCHP)作为一种新型的能源利用方式,与传统电力相比具有节省投资降低损耗、提高系统可靠性、能源种类多样化、减少污染等诸多优点。目前,燃气冷热电分布式能源已经成为分布式能源系统的主要形式,美国、欧洲、日本等发达国家纷纷将燃气冷热电分布式能源作为国策大力推广。随着我国能源结构调整及减排压力增大,天然气在能源利用中的比重不断增加,目前,燃气冷热电分布式能源在我国已经逐步进入到实质性开发实施阶段。

关键词:天然气;分布式能源系统;技术研究

中图分类号:TM611.3 文献标识码:A 文章编号:1671-2064(2020)03-0000-00

目前燃气冷热电分布式能源的发电原动机主要有几种类型:燃气轮机、燃气内燃机、微型燃气轮机、燃气外燃机以及燃料电池。

本文针对国内较普遍的5MW至200MW的燃气冷热电分布式能源站,介绍几种不同的燃气分布式能源站发电机组的原动机类型,从技术方面进行原动机选型,主要包括原动机类型的选择和原动机不同厂家对比研究。针对目前主要的两种原动机类型:燃气轮机、燃气内燃机,分析不同厂家型号的技术特点,对原动机的厂家型号进行分析比较,给出技术方案、机组选型建议。

1燃气轮机分布式能源系统技术路线选择

根据发电形式的不同,燃气轮机冷热电分布式能源系统主要分为两大类。

第一类是单循环发电形式,指仅靠燃气轮机发电,不设蒸汽轮机的系统,主要构成为燃气轮机发电系统+余热利用设备。

第二类是燃气-蒸汽联合循环发电形式,主要构成为燃气-蒸汽联合循环发电系统+余热利用设备。

其中单循环发电由于系统简单,发电效率较低,适合于冷热负荷需求较高且稳定的场合,而燃气-蒸汽联合循环由于系统发电效率高,适用于对电和蒸汽需求较高场合。

1.1 以热定电与以电定热相结合

在根据燃气分布式系统功能冷热电负荷确定原动机发电功率大小时,一般有以热定电、以电定热两种思路。

以热定电,即按热量被充分利用的原则,根据热电联产机组的最大供热工况下的供热量,确定在不同热负荷工况下的发电容量。在保证原动机组余热全部被利用的情况下确定发电容量。此时可以实现最大的综合能源利用效率,但可能导致机组发电容量偏低。

以电定热,指根据供电范围内的全部电负荷或稳定电负荷的多少确定原动机发电容量。在保证发电机组供电负荷的情况下,热供给与用户需求之间的匹配只能被动调节,可能导致余热不能充分利用的情况,此种情况下机组发电容量较高,但综合能源利用效率偏低。

目前主流燃气热电联产电站设计均以已热定电为原则。主要原因为:(1)追求较高的能源利用综合效率;(2)目前情况下供热经济性高、电价较低;(3)目前项目均为并网项目,对供电要求不高。实际应用中应综合考虑,以热定电和以电定热相结合,在实际设计中应根据冷热电负荷的变化以及外部能源的价格(电价、燃气价格、蒸汽价格)的变化,综合计算比较不同发电容量下的系统经济技术指标,选定最佳发电容量。在电网薄弱地区设计应以电定热为主,在电网稳定,供电富裕地区应以热定电为主。

1.2 系统中多台机组配置的方案

根据系统总负荷和总发电量确定原动机组台数是确定原动机组容量的关键。由于原动机如燃气轮机和燃气内燃机都有运行高效区,一般在50%以下负荷运行时效率会大幅度降低,根据负荷变化适当调整发电机组启停以保证其整体运行与高效区具有很大意义,因此在燃气分布式系统总容量较大的情况下选择多台机组可以提高系统运行调节灵活性,提高系统运行可靠性,且提高系统运行效率。

2 燃气分布式原动机燃气内燃机与燃气轮机对比及选择

2.1 燃气内燃机与燃气轮机对比分析

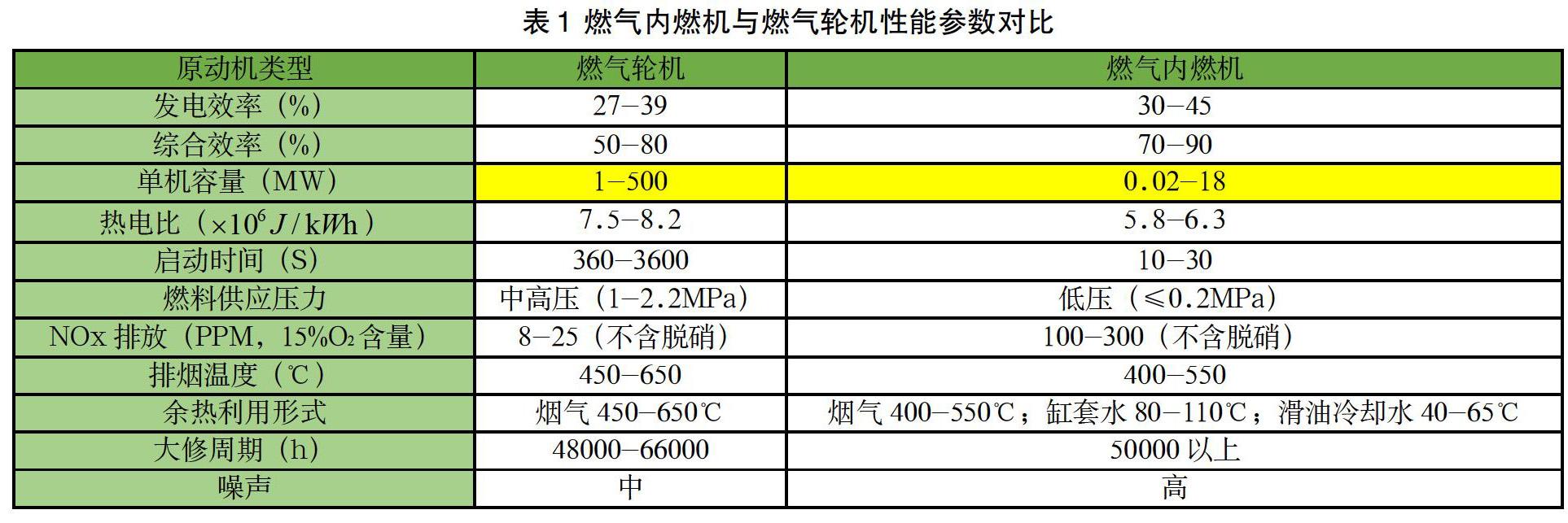

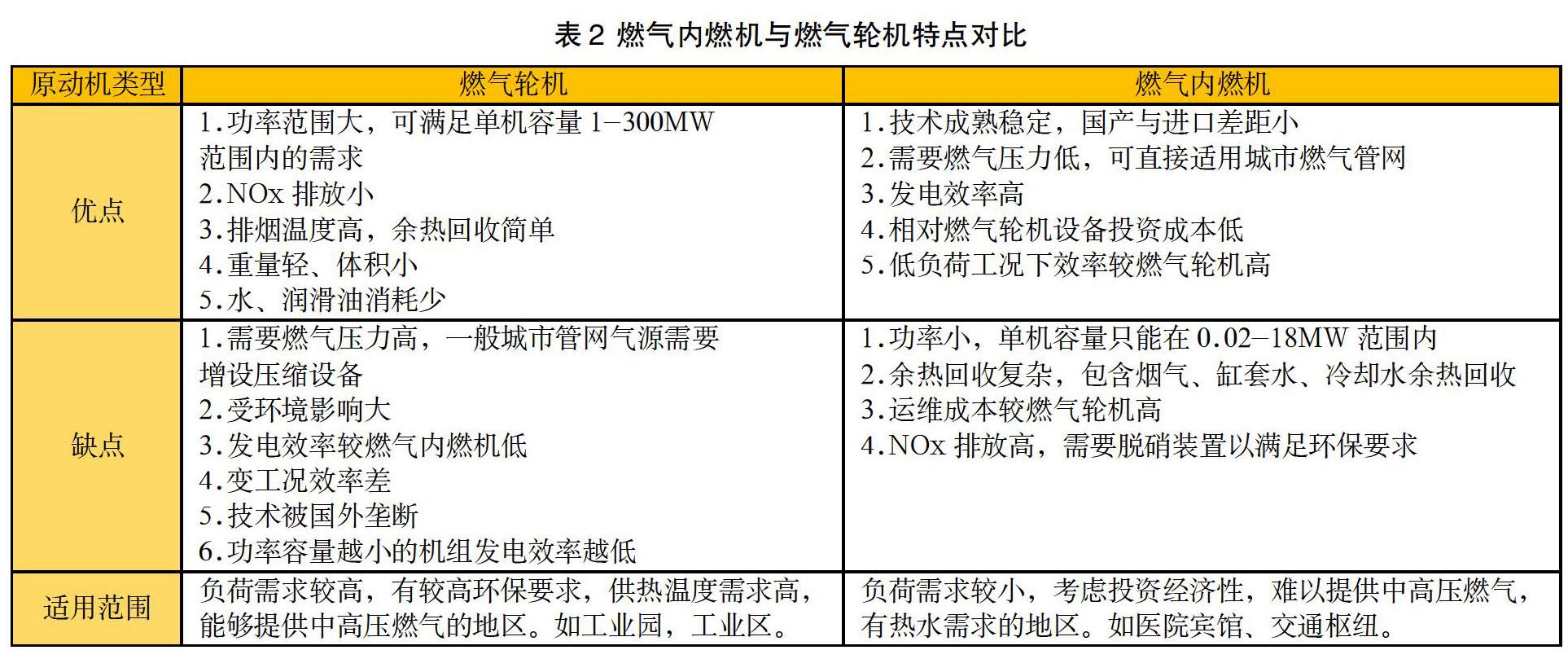

发电容量5MW~200MW的燃气分布式能源站应选择单台发电容量范围为1MW~100MW原动机,该容量范围内只有燃气内燃机、燃气轮机两种原动机可供选择,针对燃气内燃机和燃气轮机两种原动机对比分析见表1、表2。

适用范围

负荷需求较高,有较高环保要求,供热温度需求高,能够提供中高压燃气的地区。如工业园,工业区。

负荷需求较小,考虑投资经济性,难以提供中高压燃气,有热水需求的地区。如医院宾馆、交通枢纽。

由于燃气轮机单位质量的功率密度要远高于燃气内燃机,且燃气轮机容量越小,发电效率越低,所以燃气轮机适用于较大发电容量的电站,而燃气内燃机单台发电容量一般只有1-9MW左右,更适合较小容量的燃气分布式电站。如按较普遍的双机组布置,燃气内燃机最大单机功率18MW,只能应用于40MW以下的能源站中,故在5-200MW的能源站中,5-40MW的能源站可以考虑燃气内燃机也可以考虑燃气轮机,40-200MW的能源站使用燃气轮机更合适。

相同发电量的燃气轮机产热量高于燃气内燃机,排烟温度高于燃气内燃机,但设备成本要高于燃气内燃机,发电效率低于燃气内燃机,且受环境影响大,变工况情况下效率较燃气内燃机更低。在具体项目选择原动机时,应注意该项目供热需求,在供热需求较低,使用燃气内燃机能够满足的场合,考虑到经济性、设备的可靠性和系统的高效率,应当首选燃气内燃机。

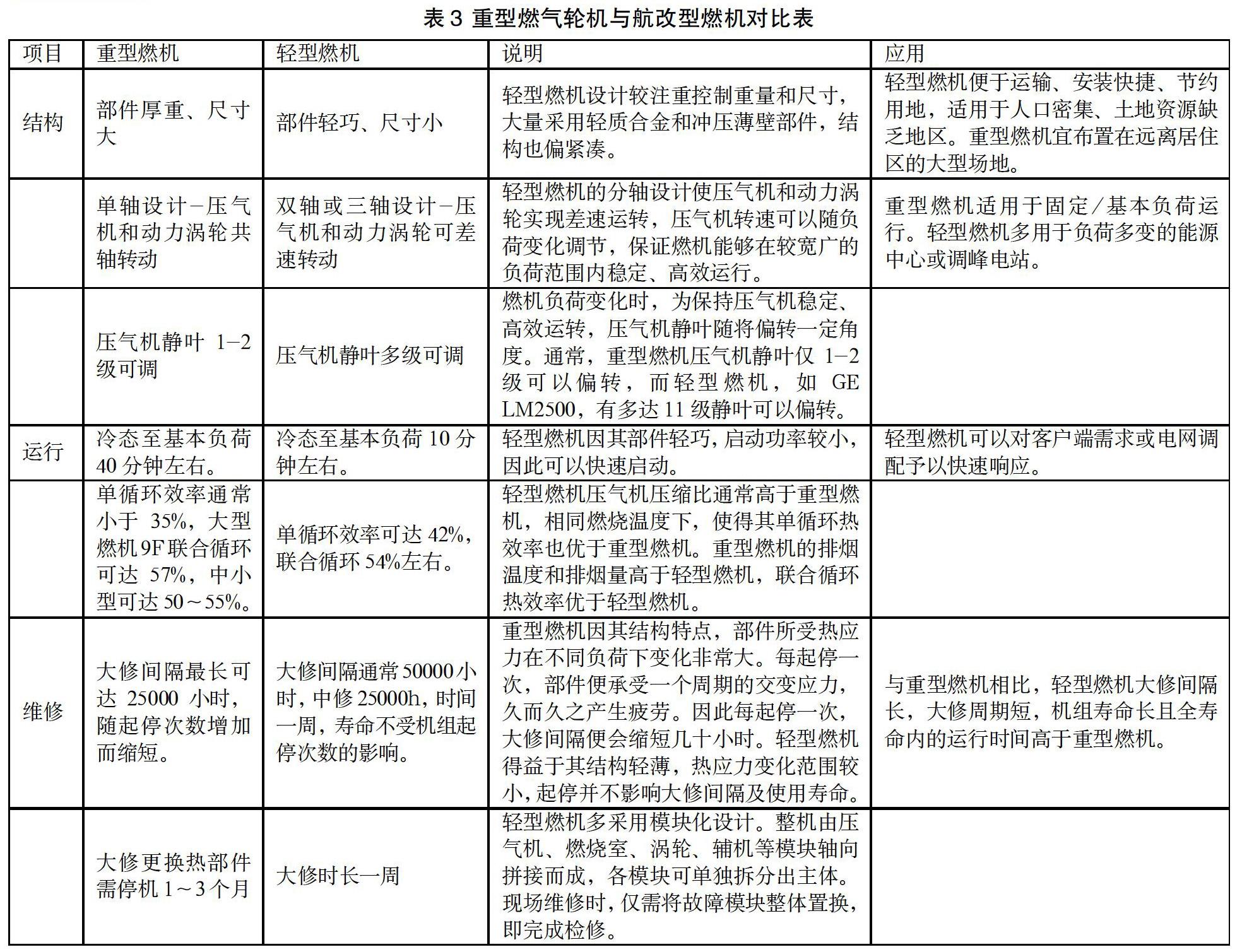

2.2 重型燃机与航改型燃机的对比分析(表3)

轻型燃机设计较注重控制重量和尺寸,大量采用轻质合金和冲压薄壁部件,结构也偏紧凑。

轻型燃机便于运输、安装快捷、节约用地,适用于人口密集、土地资源缺乏地区。重型燃机宜布置在远离居住區的大型场地。

单轴设计-压气机和动力涡轮共轴转动

双轴或三轴设计-压气机和动力涡轮可差速转动

轻型燃机的分轴设计使压气机和动力涡轮实现差速运转,压气机转速可以随负荷变化调节,保证燃机能够在较宽广的负荷范围内稳定、高效运行。

重型燃机适用于固定/基本负荷运行。轻型燃机多用于负荷多变的能源中心或调峰电站。

压气机静叶1-2级可调

压气机静叶多级可调

燃机负荷变化时,为保持压气机稳定、高效运转,压气机静叶随将偏转一定角度。通常,重型燃机压气机静叶仅1-2级可以偏转,而轻型燃机,如GE LM2500,有多达11级静叶可以偏转。

运行

冷态至基本负荷40分钟左右。

冷态至基本负荷10分钟左右。

轻型燃机因其部件轻巧,启动功率较小,因此可以快速启动。

轻型燃机可以对客户端需求或电网调配予以快速响应。

单循环效率通常小于35%, 大型燃机9F联合循环可达57%,中小型可达50~55%。

单循环效率可达42%,联合循环54%左右。

轻型燃机压气机压缩比通常高于重型燃机,相同燃烧温度下,使得其单循环热效率也优于重型燃机。重型燃机的排烟温度和排烟量高于轻型燃机,联合循环热效率优于轻型燃机。

维修

大修间隔最长可达25000小时,随起停次数增加而缩短。

大修间隔通常50000小时,中修25000h,时间一周,寿命不受机组起停次数的影响。

重型燃机因其结构特点,部件所受热应力在不同负荷下变化非常大。每起停一次,部件便承受一个周期的交变应力,久而久之产生疲劳。因此每起停一次,大修间隔便会缩短几十小时。轻型燃机得益于其结构轻薄,热应力变化范围较小,起停并不影响大修间隔及使用寿命。

与重型燃机相比,轻型燃机大修间隔长,大修周期短,机组寿命长且全寿命内的运行时间高于重型燃机。

大修更换热部件需停机1~3个月

大修时长一周

轻型燃机多采用模块化设计。整机由压气机、燃烧室、涡轮、辅机等模块轴向拼接而成,各模块可单独拆分出主体。现场维修时,仅需将故障模块整体置换,即完成检修。

鉴于国产产品机组型号有限,商业应用少,故在选择燃气轮机时,以国外品牌为主,国外主流厂家分为以GE公司LM系列航改型燃机和西门子SGT系列重型工业燃机两种不同不同技术类型的机型,前者由航空发动机演变而来,具有启停灵活,结构紧凑占地小,效率高等优点,后者具有价格低廉,结构简单,设备可靠性高等优势,如表3 重型燃气轮机与航改型燃机对比表。两者各具优势,需根据具体项目需求选择。在具体项目燃气轮机机选型时应进行多方案比较,对不同厂家原动机进行技术经济对比,重点论述机组功率、效率或热耗、进气压力、启停时间、安装维护便捷性及成本、排烟温度及热量、余热利用方式、NOx排放、价格等指标,并给出原动机的选型推荐意见。

3系统装机方案配置结论及建议

系统配置以“冷热定电、欠匹配”为基本原则,结合项目类型及负荷情况,合理确定主系统配置型式、容量,优化选取调峰方式,实现能源的综合梯级利用。原动机宜优先选用燃气轮机,楼宇式分布式能源项目或民用项目,设计中原动机宜优先选用内燃机或微型燃气轮机,原动机机组台数不宜少于2台。

(1)根据项目供能范围内的现有负荷、近期负荷、规划负荷的分析结论,提出项目规划总容量和本期建设规模,论证项目分期实施的合理性,合理做好投资规划。

(2)应根据用户热(冷)、电负荷特点、电网接入方式、主系统运行小时数及经济性等因素,合理配置主机与调峰设备容量及台数。根据用户用能安全等级要求,合理配置供能备用容量。

(3)若采用蓄能方式,应根据项目典型日及全年负荷变化曲线、项目场地情况等,在结合管网容量的情况下,合理选取蓄能容量。

(4)应充分考虑国家及地方环保政策的变化,确定是否同期配置环保设备或预留环保设备空间。

收稿日期:2020-01-07

作者简介:文波(1982—),男,湖北洪湖人,硕士,工程师,研究方向:綜合能源、新能源项目的开发及技术研究。