锥束工业CT在逆向方面的应用

2020-06-11吴彦举郝兵吕益良郑诗杨

吴彦举 郝兵 吕益良 郑诗杨

摘 要:目前逆向工程已经广泛应用到产品开发,产品设计,产品防治以及产品还原等领域,主要可以缩短产品的设计和产品的开发周期,加快产品的更新换代;降低企业开发新产品的成本和风险;加快产品的造型和系列化的设计。目前常用的逆向方法有直接手动工具测绘,3D扫描仪扫描等手段,最近几年针对X射线锥束CT扫描逆向方面有了新的研究,特别是对于复杂结构工件表面及内部空腔结构逆向具有重要的意义。在锥束CT扫描的情况下,可以得到二维截面和三维立体图像,能准确的展示被测工件的内外部结构,实现密度、尺寸等定性和定量分析。

关键词:逆向工程;X射线;CT扫描逆向

中图分类号:TH878 文献标识码:A 文章编号:1671-2064(2020)03-0000-00

逆行工程是指有实物经数字化处理,CAD建模到最终产品造出的过程。近年来,随着工业CT技术的成熟和不断完善,工业CT在逆向工程中的研究和应用得到越来越多的关注和重视。

传统的手动测绘逆向,操作复杂且精度不能保证,有些空间有限的地方无法满足手动测量设备测绘,导致逆向工程出现偏差;市场上主流的3D扫描仪作为逆向工具可以对零件表面进行准确逆向,并生成STL格式的文件,但是无法对零件内部结构进行分析,对于有些需要了解内部结构的工件无法做到准确逆向。然而X射线锥束CT,由于其可以穿透工件,弥补了以上两种逆向的不足,不仅可以得到工件表面信息还可以得到内部结构信息,且可以重建生产三维数字模型。

1 锥束工业CT逆向工程基本原理

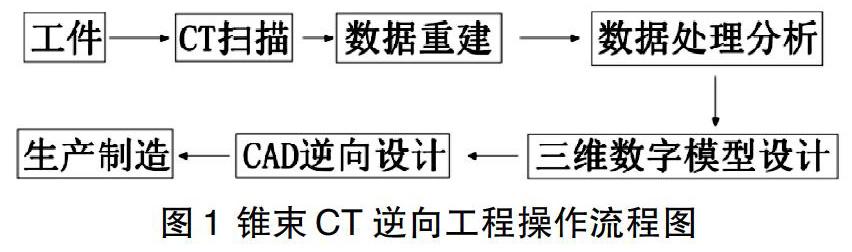

锥束工业CT逆向工程主体思想是锥束CT设备扫描提取结构信息,手工测绘重要尺寸信息,专业CAD逆向设计这样的顺序进行。主要分为CT扫描、数据重建、数据处理分析、三維数字模型设计、CAD逆向设计等步骤[1]。

第一阶段CT扫描主要是对工件进行数据采集的过程,通过锥束CT设备扫描可以得到工件的三维数据模型,不仅可以显示所有截面信息还可以显示三维模型,便于我们了解工件所有结构特性,这也是锥束CT扫描的一个重要特性。

第二阶段数据重建是指锥束CT扫描采集的所有投影数据,通过重建软件算法可以得到三维数据模型。

第三阶段数据处理分析对于后续三维数字模型设计至关重要,锥束CT扫描完成重建后的数据有些会有伪影情况,需要使用CT专用软件VG studio Max进行滤波处理、去伪影、降噪等处理,使得到的图像更加清晰。

第四阶段三维模型设计,在第三阶段的基础上得到清晰的三维数据,通过尺寸测量可以得到零件各个位置的尺寸信息,根据尺寸信息使用三维设计软件(Proe、CATIA)进行产品三维数字模型设计,且可以输出STP、IGS、STl等通用格式。

第五阶段CAD逆向设计,完成三维数字模型设计后,为了方便生产制造,需要进行CAD图纸设计,生成工程图。进行机械加工制造或者利用三维数字模型进行3D打印制造,如图1所示。

影响产品逆向的主要因素有:

(1)锥束CT设备的扫描误差:扫描设备的选择直接影响着扫描的精度,微焦点工业CT系统的检测精度远高于常规焦点工业CT系统,但是目前市场上微焦点CT系统的管电压一般在300kV以下,只能穿透35mmFe(等效钢厚度)的工件。对于回转直径小于35mmFe的工件一般优选微焦点工业CT系统,以此来保证检测精度。

(2)数据处理误差:由于CT扫描生成的是图像数据,图像数据需要使用专用的CT软件进行伪影、滤波、表面测定、对比度调节等处理才能进行尺寸测量。在进行伪影处理和表面测定方面需要人为的去调节阈值,由于操作人员的经验和技术水平不一样,导致结果会有一点的差异性,为了解决这个问题一般会建立操作标准。

(3)尺寸测量误差:在使用CT专用软件VG Studio Max进行尺寸测量时,需要人为选择测量点,会有一定的主观因素影响测量精度。

综上所述:为了得到高精度的逆向结果,扫描设备优先选用微焦点CT设备,数据处理要求按照操作标准进行,尺寸测量可以通过多次测量求其平均值的方法尽量减少尺寸测量人为误差[2]。

2 锥束CT逆向工程案例分析

按照上述的逆向工程操作流程,针对一个水杯逆向工程进行详细的分析。该水杯高约180mm,直径约65mm,材质为不锈钢,壁厚2mm,根据零件的特性,此次逆向操作主要选用300kV微焦点CT系统,管电压选择240kV,管电流选择120μA,采集张数为1800张,杯子的装配体扫描结果如图2所示。通过四视图的方式显示出了杯子的纵向截面图、横向截面图和三维模型图,可以从不同的视角去了解结构信息[3]。该步骤可以通过分层,切片,局部放大,刨切等操作清晰直观的分析工件的结构特性,为三维数字模型设计做借鉴。

上述CT检测数据经过滤波,去伪影,几何校正等处理后,得到高清晰度的图像,使用VG StudioMax软件测量工具,可以测得杯子的高度、直径、内腔等关键尺寸信息,通过Proe或者Catia等三维模型设计软件进行逆向设计,设计结果如图3所示。三维数字模型可以转化成STL格式文件,使用3D打印机对工件进行实物还原,通过与实物进行比对,可以测得其逆向误差。

3D打印界面如图4所示,可以设置打印速度,填充率,壁厚等关键参数,为了提高3D打印的精度,减少打印造成的误差。经过验证打印速度一般设置为40mm/s一下,填充率一般设置为20%以上,壁厚最少是喷头直径的2倍。这样可以保证打印出来的工件不变形且精度可以得到要求。

逆向的目的就是还原,为了达到工程化的设计要求,还需要将设计的三维数字模型,按照工程化设计要求设计为CAD图纸,如图5所示。该CAD工程图可以直接进行机械加工,到此才完成工件整体的逆向。

3 总结

本文主要介绍锥束工业CT在逆向工程方面的应用,以及逆向工程的操作流程。本文通过杯子作为逆向工程案例,完整的全流程详细的讲解了逆向操作的方法和关键技术,体现出锥束工业CT在逆向工程中的优势,可以清晰看到工件的二维和三维结构信息。通过逆向工程可以得到不同格式的文件(STEP、IGS、STL),可以通过3D打印技术对工件进行还原,也可以通过设计生产二维CAD图,完成产品的机械加工和产品化,达到逆向的目的。

从文中介绍发现锥束CT逆向流程和优势远远大于现有技术手段,对于复杂的结构件更能体现出锥束工业CT的优势,经过我们的技术验证和实验,以上操作流程和逆向技术是可以实现的。通过市场分析发现该逆向工程可用于汽车零部件,医疗器械,电子器件等复杂结构的逆向。

参考文献

[1]金涛,童水光.逆向工程技术[M].北京:机械工业出版社,2003.

[2]王霄.逆向工程技术及应用[M].北京:化学工业出版社,2004.

[3]王自明.无损检测综合知识[M].北京:机械工业出版社,2003.

收稿日期:2020-01-11

作者简介:吴彦举(1988—),男,河南卢氏人,本科,工程师,研究方向:DR、CT系统集成及图像处理。