基于HNC-21T数控系统非圆曲线轮廓宏指令编程的应用研究

2020-06-11杨光龙王华丽刘芳

杨光龙 王华丽 刘芳

摘 要:非圆曲线轮廓即公式曲线轮廓,宏程序在解决非圆曲线轮廓和复杂工件轮廓加工中得到了广泛的应用,但对于很多计算机高级语言编程基础较差或者是数学计算能力较差的数控车削加工编程人员来说常常难以掌握。通过对华中数控车削HNC-21T系统公式曲线轮廓宏指令编程的分析、计算研究,形成了数控车削系统公式曲线轮廓宏指令编程的模板,使数控编程人员在生产实践中,只要能看懂生产零件图,根据编程模板,就可以快速、准确地编写出复杂工件轮廓的数控加工程序。

关键词:数控车;非圆曲线;宏指令;编程

中图分类号:TG527文献标识码:A开放科学(资源服务)标识码

doi:10.14031/j.cnki.njwx.2020.06.006Open Science Identity(OSID)

Application Research on Macro Command Programming of Non-circular

Curve Profile Based on HNC-21T CNC System

Yang Guanglong,Wang Huali,Liu Fang

(Guizhou Agricultural Vocational College,Guiyang 551400,China)

Abstract: Non-circular curve contour is the formula curve contour. Macro program has been widely used in solving non-circular curve contour and complex workpiece contour machining, but it is often difficult for many CNC turning programmers who have poor basic programming language or poor mathematical calculation ability.By analyzing and calculating the macro command programming of formula curve contour of HNC-21T system in Huazhong CNC turning, the macro command programming template of formula curve contour of CNC turning system is formed, which enables CNC programmers to quickly and accurately write the CNC machining program of complex workpiece contour as long as they can understand the production part drawing and according to the programming template in production practice.

Key words:NC turning ; non-circular curve; marco-instruction; programme

0 引言

在数控车削加工中经常会碰到非圆曲线轮廓的工件,所谓非圆曲线轮廓即公式曲线轮廓,其工件轮廓曲线可以用函数公式来描述,比如抛物线、椭圆等。对于这类车削零件在编写数控加工程序时,如果采用傳统的手工编程方法,其计算的工作量较大、处理的时间较长,并且很容易出现错误,难以满足数控车削加工生产实际的需求。随着计算机技术的不断发展,先进的数控系统不断涌现,为数控编程操作者提供了广阔的空间,运用宏指令编程是现代数控系统的一个十分重要的新功能,在数控加工领域应用十分广泛。在各级数控技能大赛和数控操作工技能等级考试中,宏指令编程是主要的考核知识点之一[1]。在企业的生产实践中,用数控车削机床来加工非圆曲线轮廓的工件时,经常也要用到宏指令编程,然而,许多数控操作工人因为数学基础较差对数控宏指令编程并不是十分熟悉,对非圆曲线轮廓宏指令编程难以掌握。因此,以基于华中世纪星HNC-21T数控车削系统为例,分析研究车削非圆曲线轮廓宏指令的编程方法、编程步骤,形成公式曲线宏指令编程模板,使数控操作人员在生产实践中,只要能看懂零件生产图,根据非圆曲线轮廓宏指令变量编程的步骤,经过简单的函数公式变形与变换,套用宏指令变量编程模板,就能快速、准确地编写出复杂工件轮廓的数控加工程序,并能满足图纸的加工精度要求,同时结合编程实例,介绍了非圆曲线轮廓宏指令编程模板的具体应用。

1 非圆曲线轮廓宏指令编程方法分析与计算

工件上的非圆曲线轮廓是可以用函数表达式来描述的,如椭圆轮廓用椭圆方程式来描述,通过对函数表达式进行变形与变换,重新确定函数的自变量和因变量;根据曲线轮廓的坐标值来确定函数变量的取值范围,具体分析与计算过程如下。

1.1 公式曲线函数中自变量确定方法

(1)在华中数控车削编程系统中常用Z坐标来表示轴向尺寸值,用X来表示径向尺寸值,即直径值。因此,将公式曲线函数中的两个变量对应地更换为X和Z,并对公式曲线函数式进行变形与变换,定义其中任意一个变量X或Y作为自变量,其零件的加工效果相同。

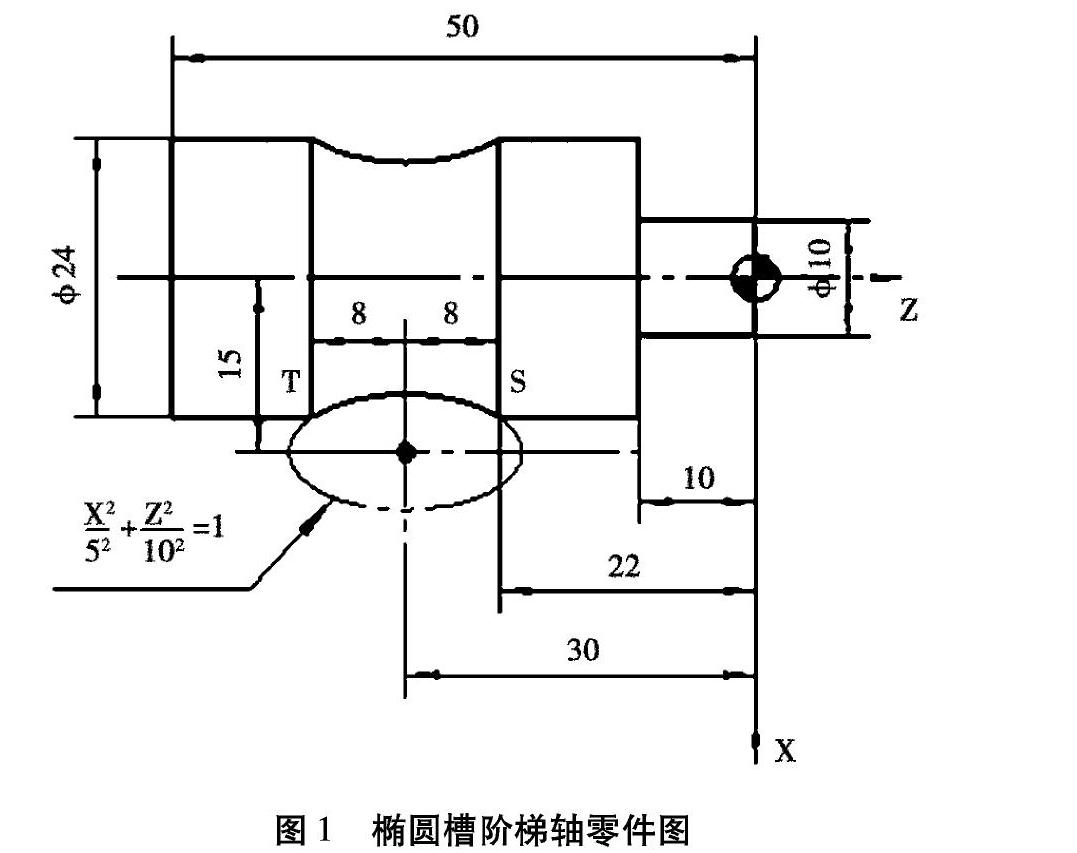

(2)在确定公式曲线函数的自变量时,由于变量范围越大,可走刀次数越多,零件的加工精度就越高。因此,通常要选择变量X或Z的变化范围较大的一个变量作为公式曲线函数的自变量。如图1所示的椭圆槽阶梯轴零件,椭圆槽的轮廓曲线是从起点S到终点T,其变量Z坐标值的变化范围是0~16 mm,X坐标值的变化范围从图中明显可以看出比Z坐标值的变化范围要小得多,因此,取变化范围较大的Z坐标作为该公式曲线函数的自变量比选定变化范围较小的X坐标作为自变量更合适,加工精度更高。在企业的生产实践中设计资料证明,由于轴类零件的长度尺寸一般均大于径向尺寸,所以轴类零件常常选定Z坐标作为公式曲线函数自变量。

(3)根据公式曲线函数表达式在变换或计算时的简便情况来决定选择X或Z作为自变量。在图3所示的三次方函数非圆曲线轮廓零件图中,其非圆曲线轮廓的函数表达式为

Z=0.005X3(1)

式(1)中含有变量X的多次方,如果我们将变量Z坐标定义为自变量,则关于Z坐标自变量的公式函数表达式变换为

X=3Z0.005(2)

这不难看出式(2)中含X有三次开方函数,使得在采用宏指令编程时不便于用宏指令来表达,因此,如将X坐标定义为自变量则比较合适,同时也方便程序的表达与计算。

(4)华中世纪星HNC-21T数控车削系统变量表示形式为#号后面跟1~4位数字,其中,#0~#49是宏程序中使用的局部变量,常用于存放宏程序中的坐标数据,断电时丢失为空。为了清楚和方便表达X和Z坐标变量,在这里将与X坐标相关的函数变量设为以#1开头的数据形式,例如:#1、#11、#12、#13等变量,同时将与Z坐标相关的函数变量设为以#2开头的数据形式,例如:#2、#21、#22、#23等变量。在生产实践中,其宏变量的定义也可以完全根据数控程序员或操作工人的习惯来进行定义,不会影响数控加工的质量和效果[2]。

1.2 确定函数中自变量的起始点和终止点的坐标值

公式曲线函数图像均有自身的平面坐標系,自变量的起始点和终止点的坐标值就是相对于函数图像自身坐标系的坐标值。这里起始点的坐标值为公式曲线函数自变量的初始值,终止点的坐标为公式曲线函数自变量的终止值,这些坐标值都是结合零件实际轮廓与函数图像来计算的。在图1所示的椭圆槽阶梯轴零件中,首先确定椭圆线段的Z向坐标为自变量(#2),椭圆曲线起始点S相对于自身的坐标系的Z向坐标值为Z1=+8 mm,椭圆曲线轮廓实际的终止点T的Z向坐标值为Z2=-8 mm。所以公式曲线函数自变量#2的初始值为+8 mm,终止值为-8 mm。在如图2所示的抛物线非圆曲线轮廓零件图中,首先确定抛物线段的Z向坐标作为公式曲线函数的自变量,仍用宏变量#2表示,不难看出起始点S的Z向坐标值是Z1=25.626-10=15.626 mm,终止点T的Z向坐标值是Z2=25.626-10-14.026=1.6 mm。因此自变量#2相对于函数自身坐标系的初始值为15.626 mm,终止值为1.6 mm。

在图3所示的零件图中,因公式曲线函数表达式中变量X含有三次方,因此选择X坐标为公式曲线函数的自变量比较合适,计算也较方便,宏变量用#1表示,起始点S相对于函数自身坐标系坐标值

X1=28.171 - 12 = 16.171 mm(3)

终止点T的坐标为

X2=320.005=7.368 mm(4)

因此如式(3)(4)自变量#1的初始值为16.171 mm,终止值为7.368 mm。

1.3 通过函数变换,建立关于宏变量的函数表达式

华中世纪星HNC-21T数控车削系统配备了较强的类似于高级语言的宏程序功能,用户可以使用宏变量进行算术运算、逻辑运算和函数的混合运算。在图1所示零件中,公式曲线轮廓函数表达式如果设X坐标为因变量,Z坐标为自变量,则公式曲线函数表达式为式(5)

X=5*SQRT[1-Z*Z/10/10](5)

根据HNC-21T数控系统宏变量编程表示方法,用宏变量#1表示X,用宏变量#2表示Z,即得公式曲线函数宏变量表达式(6)

#1=5*sqrt[1-#2*#2/10/10](6)

在如图2所示零件中,设X坐标为因变量,Z坐标为自变量,则公式曲线函数表达式为式(7)

X=SQRT[Z/0.1](7)

将X、Z分别用宏变量#1、#2表示,即得#1相对于#2的公式曲线函数宏变量表达式(8)

#1=SQRT[#2/0.1](8)

在如图3所示零件中,设Z坐标为因变量,X坐标为自变量,则公式曲线函数表达式为式(9)

Z = 0.005 * X * X * X(9)

根据HNC-21T数控系统宏变量编程表示方法,用宏变量#1表示X,用宏变量#2表示Z,即得公式曲线函数宏变量表达式(10)

#2 = 0.005* #1 * #1 * #1(10)

1.4 确定编程坐标系原点与公式曲线函数自身坐标系原点间的关系

编程坐标系即工件坐标系,公线曲线轮廓是相对于函数自身的坐标系生成的图像曲线。HNC-21T数控系统宏指令编程必须要明确编程坐标系原点与函数曲线自身坐标系原点的关系,即他们之间在坐标轴上的偏移距离。在如图1所示的零件中,椭圆曲线自身图像的原点相对于右端面中心编程原点在X轴方向上的偏移量为ΔX=+15 mm,在Z轴方向上的偏移量为△Z=- 30 mm;如图2所示的零件图相关特征为:非圆曲线轮廓函数自身图像原点相对于右端面中心的编程原点在X轴方向上的偏移量为ΔX=+20 mm,在Z轴方向上的偏移量为△Z=- 25.626 mm。

在如图3所示的零件中,三次方函数曲线图像自身坐标原点相对于右端面中心的编程原点在X轴方向上的偏移量为ΔX =+28.171 mm,在Z轴方向上的偏移量为△Z=-9.144 mm。

2 非圆曲线轮廓宏指令编程模板

2.1 将函数中的X作为自变量的宏指令编程通用方法

以X作为自变量,对公式曲线函数表达式进行变换,用宏变量#1替代表达式中的自变量X,用宏变量#2替代表达式中的因变量Z。根据零件加工精度设自变量步长为ΔU,则非圆曲线轮廓段的精加工宏程序编程通用方法如下

#1=X1 (X1是函数自身坐标系下曲线轮廓起始点S的X坐标值,并将该值赋值给自变量#1)

WHILE#1 GE X2(循环条件判断,X2是函数自身坐标系下曲线轮廓终止点T的X坐标值)

#2=f(#1)(以#1为自变量,#2为因变量,进行函数变换)

#11=±#1+ΔX(#11为编程坐标系下的X坐标值,如编程选用正轮廓,则自变量#1前冠以正,反之冠以负。ΔX为函数自身坐标系原点相对于编程坐标系原点在X轴上的偏移量)

#22=#2+ΔZ(#22为编程坐标系下的Z坐标值,ΔZ为函数自身坐标系原点相对于编程坐标系原点在X轴上的偏移量)

G1 X[2*#11] Z[#22](G1为直线插补加工指令)

#1=#1-ΔU (自变量#1以步长ΔU作自减运算)

ENDW(结束WHILE循环)

2.2 将函数中的Z作为自变量的宏指令编程通用方法

以Z作为自变量,对公式曲线函数表达式进行变换,用宏变量#2替代表达式中的自变量Z,用宏变量#1替代表达式中的因变量X。根据零件加工精度设自变量步長为ΔW,则非圆曲线轮廓段的精加工宏程序编程通用方法如下:

#2=Z1 (Z1是函数自身坐标系下起曲线轮廓起始点S的Z坐标值,并将该值赋值给自变量#2)

WHILE#2 GE Z2(循环条件判断,Z2是函数自身坐标系下曲线轮廓终止点T的Z坐标值)

#1=f(#2)(以#2为自变量,#1为因变量,进行函数变换)

#11=±#1+ΔX (#11为编程坐标系下的X坐标值,如编程选用正轮廓,则因变量#1前冠以正,反之冠以负。ΔX为函数自身坐标系原点相对于编程坐标系原点在Z轴上的偏移量)

#22=#2+ΔZ(#22为编程坐标系下的Z坐标值,ΔZ为函数自身坐标系原点相对于编程坐标系原点在Z轴上的偏移量)

G1 X[2*#11] Z[#22] (G1为直线插补加工指令)

#2=#2-ΔW(自变量#2以步长ΔW作自减运算)

ENDW(结束WHILE循环)

3 非圆曲线轮廓宏指令编程模板的具体应用

根据华中世纪星HNC-21T数控车削系统指令格式,运用非圆曲线轮廓宏指令编程模板,结合HNC-21T数控车削系统粗加工循环指令,可以实现公式曲线轮廓的快速、准确编程,具体应用示例如下:

根据图1所示零件进行工艺分析,设毛坯直径为25 mm,确定切削参数,则外轮廓的粗加工和精加参考程序如下:

%1(程序头)

T0101(调用01号车刀,选用01号刀具偏置补偿)

G90 M3 S800(绝对坐标编程,机床主轴正转,转速800 r·min-1)

G0 X35 Z2 (刀具快速移动到粗车循环指令的起点)

G71 U1 R0.5 P10 Q20 X0.6 F120(G71为粗车循环指令,精车余量为0.6 mm)

N10 G1 X10 F60 S1200(精加工程序的起始段)

Z-10

X24

Z-22 (非圆曲线轮廓的起始点S)

#2=8 (将8赋值给为自变量#2)

WHILE #2 GE [-8](循环条件判断,自变量#2的终止值为-8)

(用#1、#2代替函数表达式中的X、Z)

#11=-#1+15(选用负轮廓编程,因些变量#1前冠以负号;ΔX=15)

#22=#2-30 (ΔZ=-30)

G1 X[2*#11] Z[#22] (直线插补加工指令)

#2=#2-0.5(自变量#2以步长0.5作自减运算)

ENDW(循环结束)

N20 G1 Z-50(精加工程序终止段)

G0 X120 Z85(快速定位到退刀点)

M30 (程序结束)

4 结语

宏程序是数控系统的一种特殊功能,它可以实现对零件的复杂形状或非圆曲线轮廓用简短的加工程序进行描述,程序具有易读性和易修改性。运用非圆曲线轮廓宏指令编程模板,只要看懂生产零件图,直接套用编程模板,就可以快速、准确地编写出复杂工件轮廓的数控加工程序。数控加工生产实践证明,不论采用什么方法,在最短的时间内,快速编写出合格的数控加工程序,并加工出合格的零件,这才是我们所要追求的[3]。

参考文献:

[1] 禹诚.数控车削加工中公式曲线宏程序编程模板在数控大赛中的应用[J].CAD/CAM与制造业信息化,2007(3):22-24.

[2] 马莉.数控车宏程序编程模板的设计及应用[J].科技传播,2012(5):25-27.

[3] 马莉.基于宏程序的椭圆手柄数控编程加工研究[J].湖北农机化,2019(11):15-17.