CRH5G型动车组齿轮箱油样监测研究

2020-06-10罗玉胜庞龙杨梁崇夏文站张宏伟

罗玉胜 庞龙 杨梁崇 夏文站 张宏伟

摘要:依据近两年动车组化验检测数据,研究试验CRH5G动车组延长至40万公里换油周期,按运行20-40万公里以5万公里为取样周期跟踪检测,监控水分含量、粘度值、酸值、闪点、倾点等技术参数值,同时利用WTDS系统对动车组齿轮箱温度进行监控,统计齿轮箱油样在不同走行公里数下的铁含量、铜含量、水分含量、粘度值、酸值、闪点、倾点等技术参数。通过分析油脂性能,开展更换周期延长至40万公里的跟踪试验。

关键词:研究试验;统计数据;分析油脂性能

中图分类号:U266 文献标志码:A

0引言

目前全路动车组油、脂化验完全依据:

一是延长车轮傺修周期。CRH5G型车组车轮锁修走行15万km后,以3万km为周期测量分析高阶多边形、等效锥度和振动噪声等参数,进行齿轮箱换油周期延长至20万km的跟踪试验。

二是延长油品更换周期。CRH5G型车组齿轮箱润滑油更换后运行20-30万km以5万、30-40万km以3万km为取样周期检测铜铁含量,分析油脂性能,进行更换周期延长至40万km的跟踪试验。

综合多年的化验数据,到公里数换下的废油各项指标非常可靠,可继续使用。完善CRH5G平台动车组二级修延长到高级修项目的可行性分析,进一步细化CRH5G平台动车组高级修周期延长验证方案。针对CRH5G型C1-C4修齿轮箱油更换周期延长,需加强日常监测、积累数据、科学论证、审慎推进。

1齿轮箱延长换油周期研究

在国铁集团、兰州局集团公司关于高速铁路动车组运用维修规程的标准和方法的基础上,研究一套完整满足延长换油周期油液监测的整体要求,具有必备的技术能力,准确、及时测取动车组齿轮箱的油液检测数据。

依据摩擦学理论、数理统计方法,综合油液测得数据,建立数学模型并确定阈值,自动生成动态和静态的监测判别阈,输出监测诊断结论,并综合运用相关多种监测技术,对运用中动车齿轮箱磨损状态、润滑油(脂)等油液工作介质性能做出判断,提出延长建议。

基于油液实测大数据,按照预选数学模型和判别阈值,通过系统相当一段时间的运行,在数学模型和判别阈值进一步修正验证的基础上,完善目前动车组齿轮箱换油公里数的合理数值。

对历史数据进行统计分析,根据摩擦学磨损理论和实践经验,拟采用一元线性回归分析理论拟合油样检测数据的规律。

2齿轮箱延长换油周期的原理

经过近些年对高速动车组齿轮箱润滑油的跟踪监测发现,在用齿轮油的更换周期评估方法宜采用油品理化性能衰变、污染情况、添加剂消耗和设备磨损情况等4种方法进行。

2.1理化化性能衰变评估法

齿轮油使用过程中,由于受到摩擦剪切、高温氧化和污染,油品性能会发生变化,使用寿命就会缩短。动车车轴齿轮箱的理化性能衰变主要评价指标为运动黏度、总酸值、闪点、倾点等。

2.2污染情况评估法

高速列车在行驶过程中,齿轮箱的污染源主要是水分和粉尘,水分会加速油品乳化变质,而粉尘等固体颗粒则会引起磨粒磨损。对动车车轴齿轮箱,污染情况评估的主要指标为水分及硅[si]元素。

2.3添加剂消耗评估法

齿轮油中通常添加磷型极压抗磨添加剂以提高油品的极压抗磨性能,极压抗磨剂的消耗会导致油品的极压性能降低,在高负荷条件下会造成齿面擦伤和烧结。对动车车轴齿轮箱,添加剂消耗评估的主要指标为磷含量。

2.4磨损情况评估法

随着使用时间的增加,齿轮箱不可避免地存在磨损。磨损量增加,油中的金属磨损颗粒增多,一方面会加速齿轮、轴承的磨损,另一方面会加速油品的氧化。磨损程度可以通过光谱元素含量进行评价。对于齿轮箱,磨损的主要评价指标有铁、铜含量,其中铁元素主要来自齿轮、轴承等部件;铜元素通常来源于銅质的轴保持架。

3齿轮箱延长换油周期油样软件系统预判功能

按历史大数据分析预估寿命周期,对不同监测项目分别建立故障预测数学模型。

动车组油液监测系统可将历史油样化验数据作为理论支撑,同时,在开展动车组齿轮箱润滑油更换周期延长跟踪验证中,对检测数据进行系统周期监控分析,对动车组运行状态进行动态跟踪,及时进行数据判断,形成数据综合分析,过程纠偏,做到提前预警。

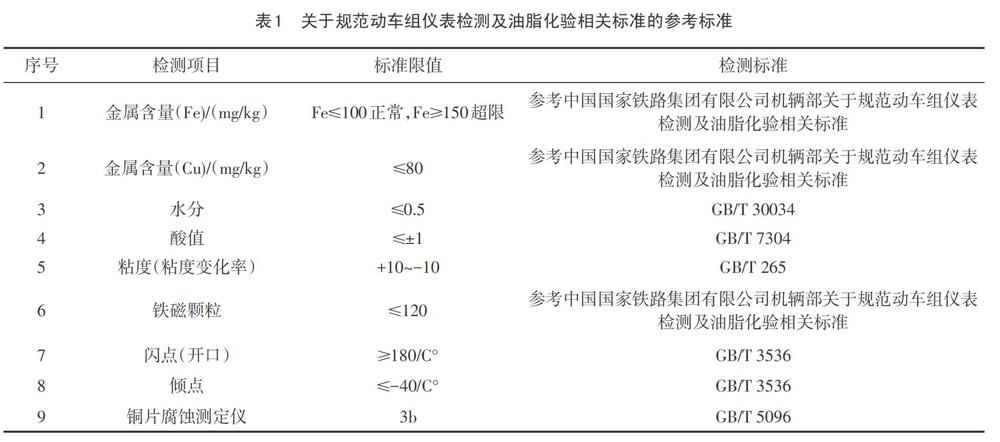

4参照检测标准

参考中华人民共和国国家标准,中国国家铁路集团有限公司机辆部关于规范动车组仪表检测及油脂化验相关标准制定参考标准见表1所列。

5评估方案

以一元线性回归法为理论基础,通过大样本数据和换油限值标准,推导出40km换油的理论可行性。CRH5G现有换油周期标准为20万公里km,以此为基础,0-20万km区间每隔5万km采样1次,利用一元线性回归拟合计算出油料40万km换油的理论可行性和最大运行里程,出具阶段性报告(或取新油并检测和已有20万km的化验数据进行拟合推导),如可继续行驶,20-40万km则继续跟踪采样,并在每次采样化验完成后立即进行方程拟合修正预估换油里程,保证整个试验的安全性。

6化验数据统计分析

兰州局集团公司牵头成立了油脂更换周期延长跟踪试验攻关小组,依据国铁集团动车组修程修制改革指导意见,开展CRH5G型动车组齿轮箱润滑油更换周期从20万km延长至40万km的跟踪验证工作。

自2019年4月,第一阶段采用7组实验车,累计化验检测数据2000余项次。

数据超标32项次,整体超标率1.68%。其中铁含量数据超标6项次,单项占比3.1%;铁磁颗粒超标12项次,单项占比6.32%;闪点超标1项次(贴近限度值),单项占比0.53%;倾点超标7项次(均贴近限度值),单项占比3.67。

从数据可以看出,超标指标主要为铁含量、铁磁颗粒和机械杂质,且位置集中为CRH5G-5177动车组02车1位、2位,04车1位,07车1位齿轮箱;CRH5G-5191动车组01车2位齿轮箱。且因位置集中,已对该几处齿轮箱状态重点进行盯控检测。

2020年4月起,第二阶段实验共投入28组实验车,至今化验检测数据3700余项次,数据仅铁含量超标1项次,其余各项检测情况均正常。经过第一阶段检测数据总结,前期取样时间过长,取样不均匀造成数据偏大。更改取样方案,齿轮箱延长至50万km取样化验,结合一级修夜班取样,取样时间缩短,大大优化数据结果,检测数据真实性、可靠性加强。齿轮箱润滑油化验指标增加铜片腐蚀性项目,取消机械杂质项目。

7检测数据分析

7.1解释概率分析原理

概率分析又称风险分析,是通过研究和计算各种不确定性因素发生不同变动幅度的概率分布,对项目可行性和风险性以及方案优劣作出判断的一种不确定性分析法。在项目评价中所用的概率是指各种基本变量出现的频率。其分析结果的可靠性很大程度上取决于每个变量概率值判断的准确性。

7.2解释各曲线

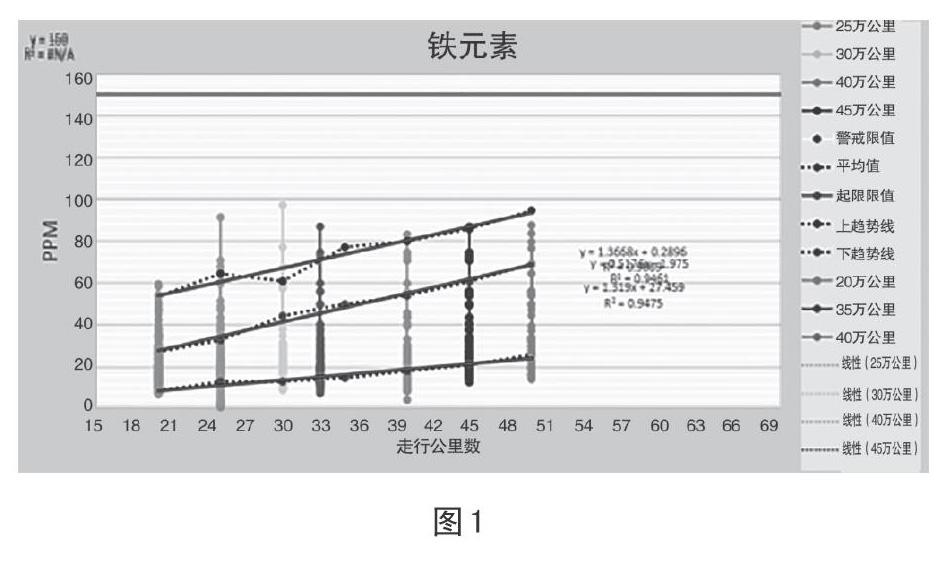

图1蓝色区域代表各线名称。

7.3线性分析合理性

减去5%最高值和5%最低值形成的如图1趋势线。目前50万km检测从概率数据可以看出,平行线线性、上趋势线线性、下趋势线线性均倾斜向上,也没有超过限值,代表数据稳定合理。但因为数据量较少暂时还无法准确的判定可延长公里走行数,后期软件系统对历史数据会形成监控预判功能。

7.4铁含量

分析:检测项目共9项,以铁含量为例。根据980个样品数据分析,图1为20万km运行至50万km数据铁含量变化分析图示,并未超出检测限值。

所以CRH5G动车组运行至50万km铁含量在正常检测范围内验证可行。

铁元素的形成及超标影响。

运动中的两摩擦副表面在正常滑动磨损机理下所产生的磨损会产生铁元素。所有摩擦副磨损磨损颗粒的累计含量,根据磨损元素的变化率可以判断摩擦副的磨损趋势及其严重程度。

8结语

CRH5G型动车组齿轮箱油样监测研究成果:

(1)经过5000余数據积累,油样化验数据分析结果,齿轮箱润滑油运行40万km各项理化性能良好,铜铁含量、铁磁颗粒在运行合理范围之内,延长期间未发生因润滑不良导致齿轮箱异常磨耗。闪点、倾点检测均正常,证明延长期间齿轮箱润滑油本身理化性能良好。能够满足各项齿轮箱润滑要求,同时未发生由于齿轮箱润滑油润滑不良导致的问题。具备延长齿轮箱润滑油更换周期的条件。

(2)通过WTDS、TEDS监控设备能及时发现齿轮箱问题隐患,同时通过润滑油走行公里超过20万km以后,每5万km取样化验能及时发现齿轮箱异常磨损及齿轮箱润滑油理化问题,发现问题时立即采取对应的控制措施,保障动车组运行安全。

(3)节约成本经济效益提升全国CRH5G动车组一个CHR5G动车组一个高级修周期(大约2年)内可以节约费用20余万元,全国CRH5G动车组大约80多组,一个高级修周期(大约2年)可节约1690万元。国内CRH5G车组检修和CRH5A检修周期一致,齿轮箱类似,CRH5G检修可试验推广到CRH5A平台动车组,按照目前全路CRH5A平台动车组大约220多组车,一个高级修周期(大约2年)可节约社会资源4506万元。