Ni/MgO-Al2O3的制备方法对甲烷联合重整反应的影响

2020-06-10倪文骁陈士朋吴睿韬周迎春

高 思,倪文骁,陈士朋,赵 洋,吴睿韬,周迎春

辽宁工业大学化学与环境工程学院,辽宁锦州 121001

甲烷作为一种高效优质清洁的能源,倍受关注。如何开发利用甲烷已成为西方国家重点研究的项目之一。近年来,甲烷转化制合成气再转化为某些化工产品的间接转化法,成为人们研究的热点[1-3]。利用CH4和CO2-O2的重整反应制取合成气,对缓解能源危机、减轻温室气体的排放具有重要意义[4-5]。甲烷联合重整反应催化剂研究已有很多成果,开发研究活性更高,选择性更好的催化剂是工作重点。笔者对Ni/MgO-Al2O3的制备方法对甲烷联合重整反应的影响进行了研究。

1 实验部分

1.1 原料与仪器

原料:硝酸镁、硝酸铝、氨水、聚乙二醇-2000、三氧化二铝、无水乙醇、硝酸镍等。

仪器:数显恒温水浴锅、电动搅拌器、循环水式真空泵、酸度计、电热干燥箱、电导率仪、电子分析天平、气相色谱仪、旋转蒸发仪、热式磁力搅拌器等。

1.2 催化剂的制备

称取一定量镁、铝硝酸盐配成一定浓度的水溶液,为防止团聚的发生,在混合溶液中加入聚乙二醇-2000,再加入稀氨水控制pH,经过搅拌、静置、陈化,得到氢氧化物水溶液。将氢氧化物水溶液用蒸馏水洗涤至基本无硝酸根离子为止,再醇洗得到氢氧化物醇凝胶,将氢氧化物醇凝胶放入烘箱中烘干,取出后放入马弗炉中焙烧,得到MgO-Al2O3载体。将硝酸镍配成溶液负载在MgO-Al2O3载体的表面,制成催化剂,备用。

2 结果与讨论

2.1 载体制备方法对MgO-Al2O3载体表面性质的影响

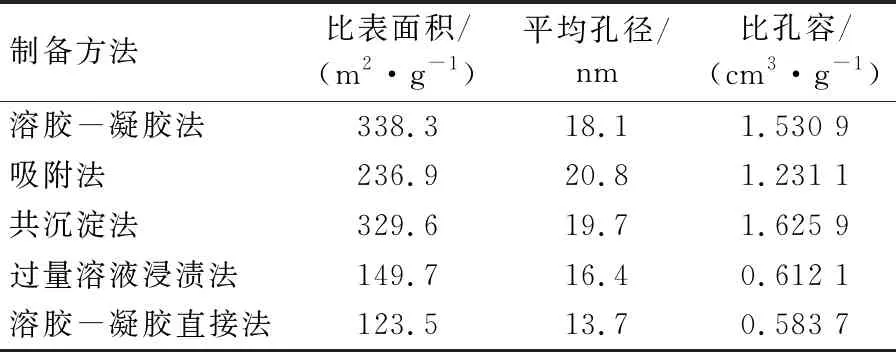

采用溶胶-凝胶法、吸附法、共沉淀法、过量溶液浸渍法、溶胶-凝胶直接法分别制备MgO-Al2O3载体。不同制备方法对MgO-Al2O3载体表面性质的影响见表1。

表1 不同方法制备的MgO-Al2O3载体的表面性质

从表1可以看出,MgO-Al2O3载体比表面积大小关系为溶胶-凝胶法>共沉淀法>吸附法>过量溶液浸法>溶胶-凝胶直接法,这种差别可能是由于不同方法制备过程中的操作步骤、条件及颗粒形成的机理和孔道不同,而导致载体中晶核的大小、形状不同,以致于晶粒分散度不同。而溶胶-凝胶法制备的MgO-Al2O3载体晶粒均属于胶体范围,产生的晶核多粒径小,比表面积大,所以采用溶胶-凝胶法制备的载体较好。

2.2 载体焙烧温度对MgO-Al2O3载体表面性质的影响

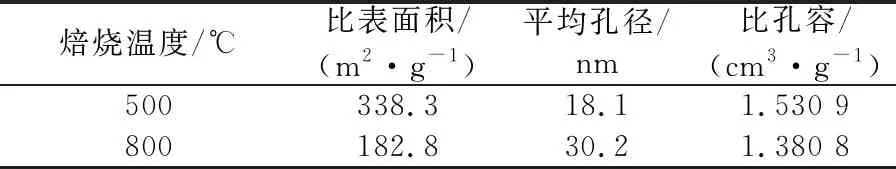

保持其他条件相同的情况下,采用溶胶-凝胶法制备MgO-Al2O3载体,分别在焙烧采用静态空气于500 ℃和800 ℃焙烧,焙烧温度对MgO-Al2O3载体表面性质的影响见表2。

表2 不同焙烧温度下MgO-Al2O3载体的表面性质

从表2中可以看出,相同焙烧方法下,焙烧温度为500 ℃时载体的表面性质明显优于800 ℃时。这可能是由于在焙烧的过程中,温度过高,会造成小孔的坍塌,并造成孔道阻塞,活性组分无法进入孔道,导致载体表面活性中心减少,另外高温下易形成尖晶石结构的MgAl2O4,使比表面积减小,进而影响催化活性。所以在500 ℃下焙烧制得的载体较好。

2.3 制备方法对Ni/MgO-Al2O3催化剂表面性质的影响

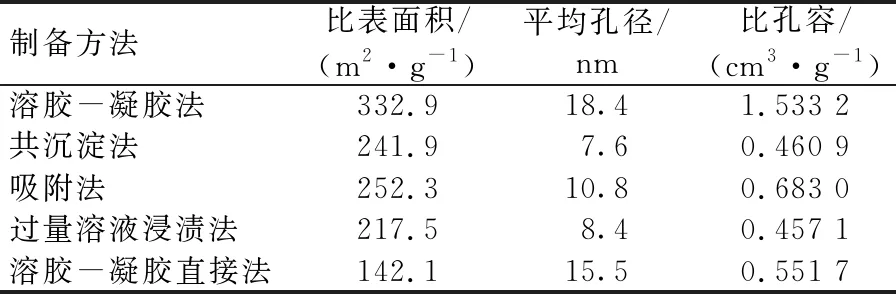

采用浸渍法将Ni负载到5种方法制备的MgO-Al2O3载体上制备成Ni/MgO-Al2O3催化剂,制备方法对Ni/MgO-Al2O3催化剂表面性质的影响见表3。

表3 不同方法制备的Ni/MgO-Al2O3催化剂的表面性质

由表3的数据可以看出,比表面积大小关系为:溶胶-凝胶法>吸附法>共沉淀法>过量溶液浸渍法>溶胶-凝胶直接法。原因也是制备方法不同,成核的过程、成核的数量、孔道不同,比表面积大小不同。比表面积大可以使更多的活性组分分散在催化剂表面,催化活性就高。所以采用溶胶-凝胶法制备的Ni/MgO-Al2O3催化剂较好。

2.4 催化剂焙烧温度对Ni/MgO-Al2O3催化剂表面性质的影响

采用溶胶-凝胶法制备的载体,在其他条件相同的情况下,Ni/MgO-Al2O3催化剂分别采用静态空气于800 ℃和500 ℃焙烧,焙烧温度对Ni/MgO-Al2O3催化剂表面性质的影响见表4。

表4 不同焙烧温度下Ni/MgO-Al2O3催化剂的表面性质

由表4看出在500 ℃焙烧条件下的Ni/MgO-Al2O3催化剂的表面性质较800 ℃时的好。这是因为高温会引起催化剂烧结现象发生,温度越高,焙烧现象越严重,烧结会使催化剂的小孔发生坍塌、堵塞,比表面积减小,催化剂的活性下降。所以在500 ℃下焙烧制得的催化剂较好。

2.5 制备方法对Ni/MgO-Al2O3催化剂性能的影响

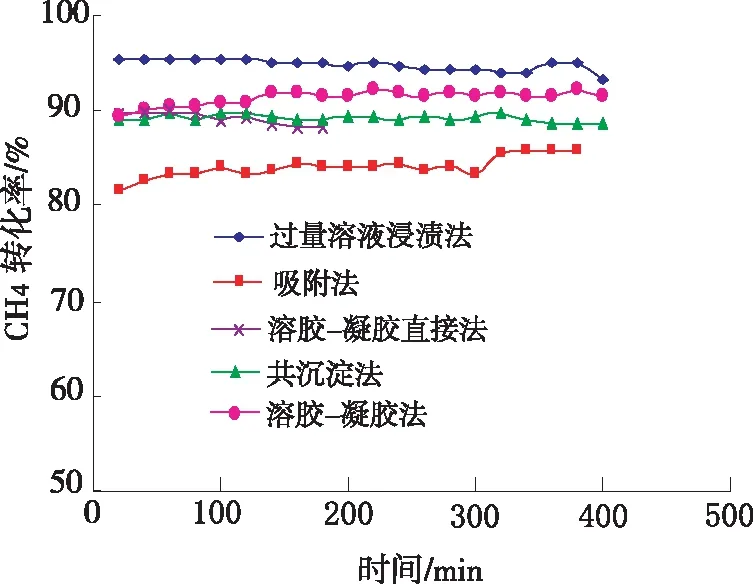

将不同方法制备的Ni/MgO-Al2O3催化剂应用在CO2-O2联合重整CH4反应中,考察制备方法对Ni/MgO-Al2O3催化剂的活性和稳定性的影响,结果见图1和图2。

图1 不同制备方法时CH4的转化率

图2 不同制备方法时CO2的转化率

从图1和图2可以看出,溶胶-凝胶法制备催化剂,CH4和CO2的初始转化率分别为90.0%和85.0%,且催化剂在连续使用400 min过程中活性没有下降。而过量溶液浸渍法制备的催化剂CH4和CO2的初始转化率达到95.4%和88.0%,明显是最高的,但是随着反应的进行转化率逐渐降低。所以用溶胶-凝胶法制备的催化剂性能较好。

3 结论

通过对CH4和CO2-O2的重整反应镍基催化剂的研究发现:采用溶胶-凝胶法,于500 ℃下焙烧制备的载体和催化剂的比表面积都较大,CH4和CO2的转化率最高可达92.2%和87.2%,并且在400 min内较稳定,催化剂表现出较好的活性和稳定性。