采煤机行走轮轮齿性能的优化研究

2020-06-10刘乐

刘 乐

(晋煤集团晟泰公司机电安装分公司, 山西 晋城 048000)

引言

采煤机是煤矿行业中非常重要的机械设备,随着我国技术水平的发展目前采煤机的总装机功率已经达到了相当高的水平,且未来必然朝着智能化方向发展[1]。由于煤矿生产的环境相对比较恶劣,因此采煤机在工作时容易受到外界因素的干扰,容易加快机器设备的损坏,在实际应用过程中,经常出现不正常破坏情况[2]。而行走机构中的行走轮失效就是其中比较典型的情况,如行走轮轮齿出现突然断裂、齿面出现非正常磨损等[3-4]。因此,针对采煤机行走轮轮齿啮合问题尚有很多工作需要做。

1 采煤机行走机构主要结构和原理

行走部是采煤机中重要的结构,其主要作用就是确保采煤机能够沿着输送机的中部槽进行运动,而行走部中的行走机构是其中主要的机械结构[5]。行走机构是确保行走部按照既定路线运动的重要保障,如果行走机构在运行过程中出现故障必然会影响整个采煤机的正常稳定工作。因此,在采煤机中,要求行走机构具备较好的运行稳定性。

行走机构的基本工作过程可以描述为:一对相互啮合的齿轮,其中主动齿轮由传动箱的出轴驱动,而从动齿轮与行走轮直接连接,行走轮又通过齿轮与销轨进行啮合,通过多个齿轮之间的啮合传动将传动箱中输出的旋转运动转化成为采煤机的直线运动,最终实现采煤机的运动[6]。行走轮与导向滑靴被安装在相同的轴上,通过这种方式可以保障行走轮与销齿之间啮合的可靠性。其中,行走轮在工作过程中主要传递力矩确保采煤机的运动,而导向滑靴的作用主要是承担采煤机的重量,同时进行导向。

行走轮以及销排销轨均为行走机构的重要构成部分,就当前的应用情况而言,行走轮主要可以分为摆线轮和渐开线轮两类。而根据节距的大小可以将销轨大体上划分成为小节距销排和大节距销排,根据销齿的结构形式可以将其划分为I、Ⅱ和Ⅲ型销齿。对于小节距销排,主要采用前面两种销齿结构,而大节距销排则主要采用最后一种销齿结构。如图1所示为行走机构的主要结构形式。

图1 行走机构的主要结构

2 行走轮行走机构的有限元分析

与理论分析方法相比较而言,有限元方法能够更真实和直观地反映行走机构在运行过程中行走轮轮齿与销排销齿的接触情况。这种方法可以忽略模型中部分条件的限制,比如不同形式的接触形式和尺寸大小都能够进行分析计算。就当前的发展来看,有限元方法已经很成熟,在工程中得到了非常广泛的应用。基于此,本文利用有限元方法建立采煤机行走机构有限元模型,并对不同结构形式的行走轮轮齿和销排销齿的接触应力进行分析,最终实现走轮轮齿性能优化之目的。

2.1 轮齿啮合模型的建立

本文需要针对行走轮轮齿与销排销齿的接触情况进行模拟分析,因此需要用到有限元分析中的接触分析模块。具体建模过程可以描述为:

1)建立待分析对象的三维结构模型,导入有限元软件中进行网格的划分,并对网格进行诊断与修复;

2)对接触进行有效识别,对目标面、接触面进行设置;

3)定义相关参数,根据实际情况对模型的初始条件和边界条件进行设置;

4)对求解过程进行合理设置,需要兼顾求解的速度和结果的精度,并对所建立的有限元模型进行求解计算;

5)后处理过程,主要对模拟计算得到的结果进行提取、计算和分析。

MG250/600-WD 和MG750/1815-WD 是采煤机中的典型型号,根据上述的建模过程,本文分别针对这两种型号的采煤机建立了四组齿轮啮合时的模型:600 渐开线轮与Ⅱ型销齿、600 摆线轮与Ⅱ型销齿、1815 渐开线轮与Ⅲ型销齿、600 摆线轮与Ⅲ型销齿。其中600 和1815 分别表示采煤机的型号。结合具体的应用情况,在有限元软件中将齿轮的齿面全部设置为柔体,而非刚体。如图2 所示为行走轮轮齿和销排销齿接触的有限元模型。

图2 行走轮轮齿和销排销齿接触的有限元模型

2.2 行走轮轮齿啮合接触情况结果

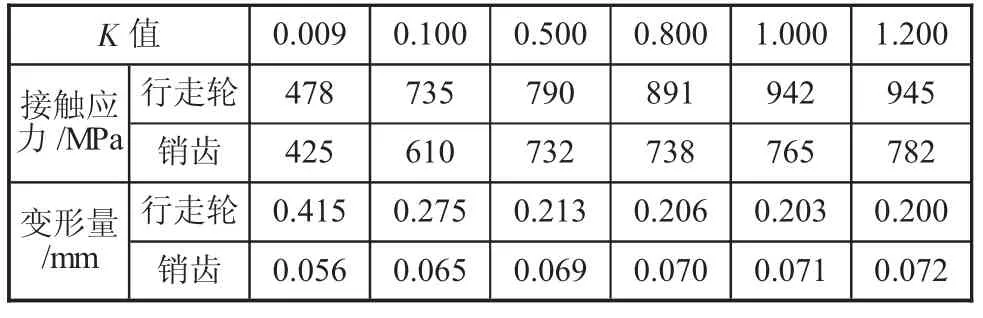

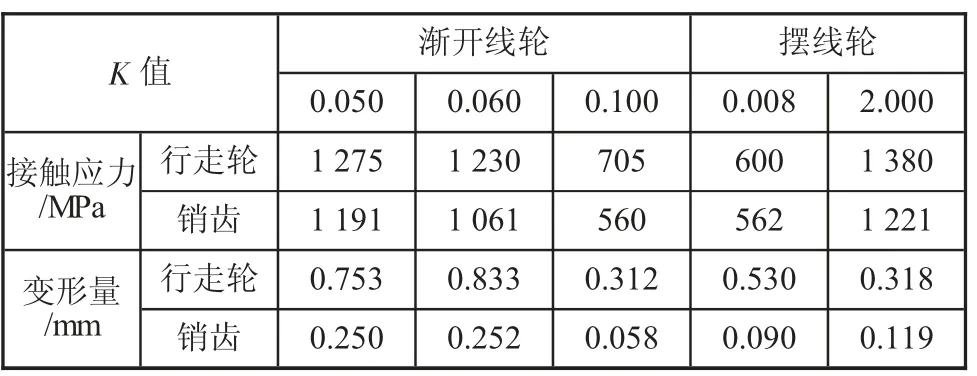

K表示两个表面接触时的刚度比例因子,其取值范围为0.01~10,本文分别取不同K值计算了行走轮与销排销齿的接触情况,计算结果见表1—表3。由表中数据可以看出,600 渐开线轮与Ⅱ型销齿啮合时最大值为888 MPa,600 摆线轮与Ⅱ型销齿啮合时最大值为945 MPa,1815 渐开线轮与Ⅲ型销齿啮合时最大值为1 275 MPa,1815 摆线轮与Ⅲ型销齿啮合时最大值为1 380 MPa。而行走轮比较常见的使用材料为18Cr2Ni4WA,对于这种材料,其屈服强度值为1 270 MPa,在工程计算中通常需要取安全系数进行计算,如果将安全系数取为1.25,那么该材料在使用过程中允许的最大应力值则为1 016 MPa。

如图3 所示为行走轮轮齿表面应变和接触应力分布情况。由图可知,在齿轮边缘部位出现了应力和应变集中,该部位容易出现应力腐蚀问题,从而显著降低齿轮的使用寿命。

3 行走轮轮齿性能优化思路

从计算结果中可知,不管是渐开线轮还是摆线轮,在轮齿边缘部位均出现了比较明显的应力集中问题,出现应力集中部位的应力是中间位置平均应力的近两倍。一旦出现应力集中必然会加快齿轮的应力腐蚀,进而显著降低齿轮的使用寿命,因此,为了避免在实际运用中出现该应力集中问题,在加工生产制造行走轮轮齿时,可以对轮齿进行修圆处理,避免在实际运用过程中出现应力集中的问题,从而延长其使用寿命,提升其运行的稳定性和可靠性。

表1 600 渐开线轮与Ⅱ型销齿啮合的计算结果

表2 600 摆线轮与Ⅱ型销齿啮合的计算结果

表3 1815 渐开线轮和摆线轮分别与Ⅲ型销齿啮合的计算结果

图3 行走轮轮齿表面应变和接触应力分布情况

1815 型号采煤机渐开线轮和摆线轮的接触应力最大值全部大于材料能够允许的最大应力值,600型号采煤机较前者的接触应力值稍小,但也已经接近使用材料的允许最大应力值。且前文得到的结果是在理想条件下获得,而机器在实际运行时的环境非常复杂,其受力情况将会更加复杂多变,导致行走轮齿轮齿面的实际接触应力比计算得到的结果大。毫无疑问的是,过大的接触应力会加剧齿面的磨损,严重时可能导致齿轮发生塑性变形,这种情况同样会严重影响齿轮拟合的稳定性,使得机器运行过程中产生较大的噪音,降低机器的运行效率,缩短行走轮的使用寿命。基于此,有必要更换材料,以此来提升行走轮轮齿的最大需用应力。或是针对齿轮表面作特殊处理,提升齿轮表面的许用最大应力值。通过更换材料或对表面轮齿表面进行处理,能够在一定程度上提升齿轮啮合使用寿命。具体采用何种材料和表面处理方式需要进一步深入研究。

4 结论

1)对啮合过程中的接触应力和应变进行有限元分析得出结论:MG750/1815-WD 型号采煤机两种结构形式的行走轮轮齿的表面最大接触应力均超过了材料最大许用值,而MG250/600-WD 型号采煤机行走轮轮齿的表面最大接触应力也接近材料最大许用值,且在轮齿边缘部位出现了应变和应力集中。

2)提出针对轮齿进行修圆处理,对行走轮轮齿材料进行优化并对表面进行特殊处理的优化思路。